拱北隧道管幕工程顶管间距计算分析

2019-02-20马保松

何 超, 张 鹏, 马保松

(中国地质大学(武汉)工程学院, 湖北 武汉 430074)

0 引言

管幕法作为一种暗挖工法,常用于大断面、埋深浅、地理环境复杂以及地质条件差的隧道和地下工程施工。管幕组成环形超前支护体系,可以有效防止隧道周围土层坍塌,控制地表沉降。

管幕的支护机制主要有3个方面: 1)微拱效应; 2)梁效应[1]; 3)注浆加固效应。微拱效应是当管幕相邻顶管间距小于某一数值时,管间土体由于拱效应形成微型土拱。此时,管幕周围土体荷载通过微型土拱传递到钢管上。管幕的拱效应是梁效应的前提,只有管间土体形成微拱,才能保证在开挖过程中土体荷载通过土拱传递到钢管上,使钢管通过自身的梁结构承担周围荷载,同时避免管间土拱坍塌失稳,有效抑制地层变形,改善结构受力。因此,管间土拱的形成对管幕结构具有重要作用。如果顶管间距过大,容易造成管间土体失稳坍塌,管间土拱不易形成;反之,若顶管间距过小,则需要顶进过多的支护管道,在经济上造成浪费,并且施工难度较大。因此,设计合理的顶管间距,对于管幕工程的顺利施工有着至关重要的影响。杨仙等[2]根据土拱效应理论,结合抗滑桩桩间距的设计方法计算了新预筑法施工的顶管间距,并通过改变钢管切割位置和钢管半径对顶管间距进行了优化设计; 王杨[3]考虑了管间土拱和管上土拱对管排双层土拱效应的影响,推导出顶管理论最大允许间距; 吴浩[4]基于“微拱效应”理论,对管棚上部的的顶管合理间距进行分析,并用MARC有限元软件模拟了管棚的微拱效应。由此可见,目前的研究主要集中在对管棚的管间土拱和顶管间距的研究。而管间土拱一般只存在于管棚上方,地层土压力计算也较为简单,对于复杂地下工程的管幕支护结构,其管间土拱形式比较复杂,地层土压力的计算也需要采用更加符合实际地层土压力的计算理论。考虑到注浆加固会对原状地层土体起到改良作用,因此,计算顶管间距时需要对注浆后的土体性能参数进行定量化描述,使计算的顶管间距更加符合工程实际情况。

现有研究表明: 影响顶管间距的主要因素包括管道的相对位置、管幕的覆土深度、管幕外部土体参数以及土体与顶管之间的摩擦因数等。本文基于管棚支护棚架原理[5-7]、土拱效应相关理论[8-9]以及基坑支护中的抗滑桩和挡土墙中土拱效应的应用[10-12],结合文献[4]中的管棚间距分析模型,建立了管幕不同位置的土拱模型,推导出管幕间距控制式,并结合拱北隧道管幕工程实际地质情况对管幕不同位置的顶管间距进行计算分析,将计算值与工程实际取值进行对比,说明建立的管间土拱模型是合理的。

1 管间土拱模型

1.1 工程概况

港珠澳大桥拱北隧道管幕工程是珠海连接线的关键控制性工程,断面设计采用36根直径为1 620 mm的钢管组成管幕群,以曲线形式穿越我国第一大陆路口岸——拱北口岸,管幕的平面线性为88 m的缓和曲线和167 m的圆曲线,均采用冻结法进行止水。拱北隧道开挖断面面积约为348 m2,管幕上部埋深浅,仅5~6 m,管幕上下高程为24 m,左右跨度为22 m。隧道场区地质条件为典型的高水压海陆交互相沉积复合软土地层,暗挖段地质条件复杂多变,管幕穿越时采用注浆以及冻结法对土体进行加固止水。顶管埋深存在较大差异,且不同埋深相邻顶管的位置不断变化,穿越的地层参数也不相同,导致形成的管间土拱存在不同的形式,间距计算相对普通的矩形或门形管幕更加复杂。

1.2 管幕顶部管间土拱模型

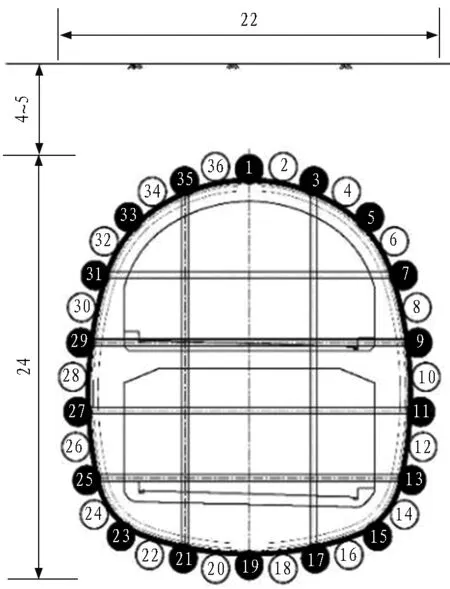

拱北隧道管幕剖面图如图1所示。隧道支护为全断面管幕,由于顶管相对位置不同,形成的管间土拱具有不同的形式。顶管位置具有3种不同的情况: 1)2顶管近似水平平行; 2)2顶管呈一定的角度; 3)2顶管近似竖向平行。当顶管位置为情况2)时,顶管外部所形成的土拱状态位于情况1)和情况3)之间,因此,仅对水平平行和竖向平行的2个顶管间所形成的管间土拱进行分析。

图1 拱北隧道管幕剖面图(单位: m)

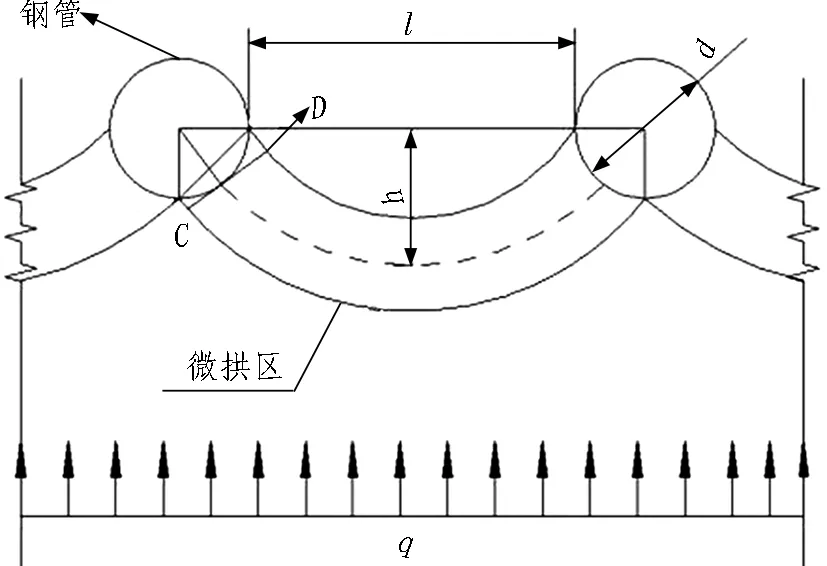

对于管幕顶部水平平行排列的2个顶管,管间土拱效应位于管幕上部,形成的管间土拱平面应变模型如图2 所示。对模型做如下假设: 1)假设管间土拱为2铰拱,且拱脚土体与钢管接触面近似为90°圆弧; 2)假设土拱为均匀连续介质材料,并忽略土拱自重; 3)所形成的合理土拱轴线的横截面无弯矩和剪力,只存在压应力。

q为管间土拱所受的地层土压力; d为钢管直径; h为土拱高度; l为土拱跨度。

因为土拱为对称结构,因此,取单位长度半拱模型进行分析。以顶管和土拱轴线的交点为原点,建立土拱模型受力分析简图,如图3所示。

图3 土拱模型受力分析简图

根据静力平衡条件,取顶管和土拱轴线交点的右侧为研究对象,则土拱的合理轴线方程为

(1)

拱脚竖向反力和水平反力分别为

(2)

式中N为土拱受到的水平力。

土拱几何参数

(3)

式中α为拱脚轴线的切线方向与轴的夹角。

1.3 管幕顶部的管间土拱稳定性分析

管间土拱稳定是保证管间微拱形成的前提条件。对土拱进行稳定性分析时,一般需要考虑拱脚稳定和土拱截面的稳定。管间土拱所受的土压力会通过土拱传递到拱脚,只有拱脚稳定,土拱才能发挥承担荷载的作用。对于土拱截面,截面上只有轴力作用,且土拱轴线上不同位置的轴力大小也不相同,因此,还需要保证拱体截面在轴力作用下不发生剪切破坏。

对于位于管幕顶部的水平平行的顶管,对拱脚和钢管接触位置的土拱进行受力分析。点O为土拱轴线和顶管接触点,断面CD过点O且垂直于土拱轴线,将拱脚处土体和管幕之间的作用力沿垂直和平行于断面CD分解,得到作用于CD断面的水平分力FH′和垂直分力FV′,如图4所示。

由图4可以得出

(4)

FV′≤μFH′。

(5)

图4 拱脚处CD横截面受力分析

另外,还要保证拱脚土体不发生剪切破坏,可将土体极限平衡条件作为强度标准。

(6)

式中:σ1和σ3分别为最大主应力和最小主应力;c为土体黏聚力。

同时,还需要对拱体截面进行稳定性验算。通常顶部为土拱最容易坍塌的部位,因此,可选择拱顶作为稳定性验算截面。然后,根据式(6)的土体极限平衡条件进行稳定性分析。

对于拱脚管道和土体的接触面,将拱脚反力代入式(5)可以得到

(7)

为保证拱脚土体不发生剪切破坏,对于拱脚截面控制点O,点O处最大主应力为

(8)

将式(8)代入式(6)可得顶管间距控制式为

(9)

(10)

则管幕最大允许间距为

lmax=min(lmax1,lmax2)

。

(11)

1.4 管幕底部和中部管间土拱模型

对于位于管幕底部的2顶管,会形成如图5所示的管间土拱。管间土拱位于管幕下方,其所受的覆土荷载的方向竖直向上(见图5),可以按照管幕顶部水平平行的管间土拱模型的稳定性对顶管间距控制式进行推导,结果也为式(9)和式(10)。

图5 管幕底部顶管管间土拱模型

对于管幕中部近似竖向平行的2顶管,建立的管间土拱模型如图6所示。土拱位于管幕外侧,此时所形成的管间土拱也为竖直方向,其土拱所受土压力不再是竖直方向,而是水平方向。对于竖向土拱,地层作用在土拱上的土压力会随着埋深的增加不断增大。假设管幕中部埋深正好为中间2顶管形成的管间土拱拱顶位置处的埋深,结合工程实际情况,对于作用在土拱上的土压力,下部拱脚处最大,也是最危险的地方。考虑到工程实际,管幕相邻2顶管之间的间距取值一般不会太大,故对于作用在土拱轴线上的土压力变化值也不会太大,可以将作用在土拱轴线范围内的土压力看作均布荷载,均布荷载的大小可用管幕中部埋深处的土压力代替。

管幕底部和管幕中部的顶管间距控制式与管幕顶部一样,土拱所受的土压力与管幕顶部不一样。

2 计算参数选取

2.1 注浆对土体的影响

注浆主要是对土体进行充填,起固结作用。注浆后土体的物理力学性质会有很大的改善,土体的承载能力会大大提高。注浆施工是通过在管内预埋的注浆管对外部土体进行压浆,然后进行冻结,使注浆加固圈与冻结圈一起形成止水帷幕。港珠澳大桥拱北隧道管幕工程注浆及冻结加固后的土体改良效果如图7所示。

图6 竖向平行顶管管间土拱模型

图7 港珠澳大桥拱北隧道管幕工程注浆及冻结加固后的土体改良效果图(单位: mm)

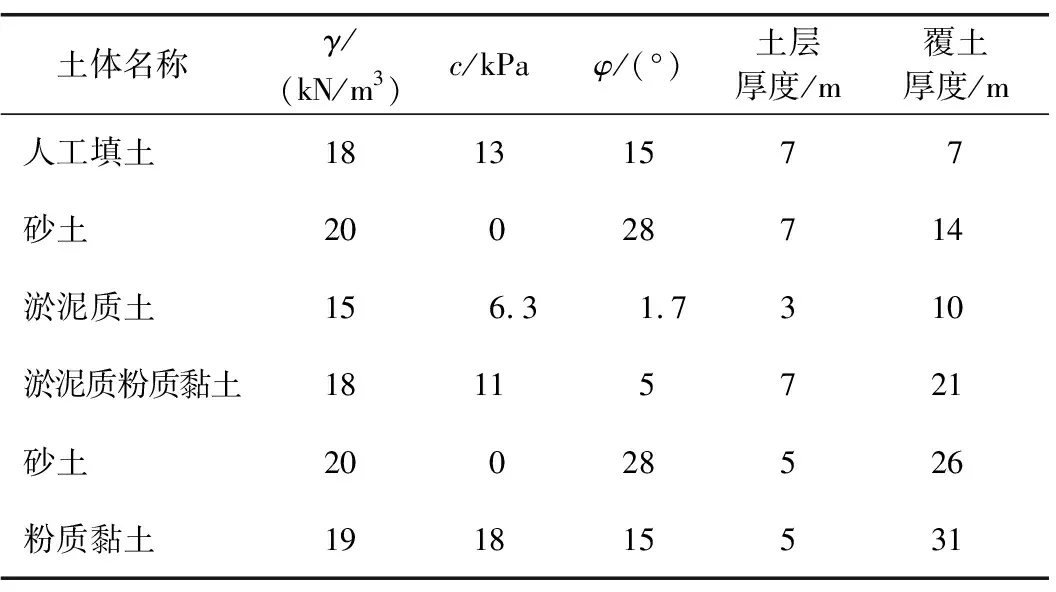

拱北隧道管幕工程所在地层复杂多变,管幕穿越多种软土层,场区地质条件为典型的高水压海陆交互相沉积复合软土地层,隧道暗挖段地质条件复杂多变,地层可简化为人工填土、粗砂、淤泥质粉质黏土、粗砂、淤泥质粉质黏土和砂质黏性土。管幕水平穿越地层时,隧道断面轴线方向地层也发生了变化。港珠澳大桥拱北隧道管幕穿越地层土体参数见表1。

表1港珠澳大桥拱北隧道管幕穿越地层土体参数

Table 1 Soil parameters of pipe-roof of Gongbei Tunnel of Hongkong-Zhuhai-Macao Bridge

土体名称γ/(kN/m3)c/kPaφ/(°)土层厚度/m覆土厚度/m人工填土18131577砂土20028714淤泥质土156.31.7310淤泥质粉质黏土18115721砂土20028526粉质黏土191815531

目前关于注浆加固的研究有很多,主要采用现场试验通过对比注浆前后土体的一些物理力学指标[13]分析注浆土体性质的改善情况[13]。文献[13]对现场软-流塑粉质黏土、淤泥质粉质黏土的劈裂注浆加固效果进行了统计分析,通过对比注浆前后土体的重度、黏聚力和内摩擦角等物理力学参数指标,得到土体重度、黏聚力和内摩擦角的改善率分别为5.4%、41.3%和59.3%; 同时,在砂土的室内模拟试验研究中,运用直剪法测定了砂土的抗剪强度参数,得了土体的摩擦角和黏聚力的改善效果,试验结果显示注浆加固后土体的摩擦角和黏聚力均提高了约30%。

对于拱北隧道管幕工程,由于注浆范围为管幕周围1.5 m,对地层重度的影响可以忽略,可只考虑注浆后对土体抗剪强度参数(包括土体的内摩擦角和黏聚力)的改善效果。按照文献[13]中的砂土室内试验对比结果,对注浆后土体抗剪强度参数重新计算,结果如表2所示。

表2注浆加固后管幕穿越地层土体参数计算值

Table 2 Calculation values of soil parameters after grouting reinforcement

`2.2 地层土压力计算

由管间土拱模型的分析以及顶管间距控制式可知,管间土拱上的土压力是计算顶管间距的重要参数之一。由于拱北隧道管幕的管间土拱模型存在多种形式,作用在管间土拱的土压力计算公式也是不同的。

对于竖向管间土拱土压力,目前常用的计算方法有全土柱模型和太沙基压力模型。采用全土柱模型计算时,所得到的隧道围岩压力只与隧道埋深有关,土压力随着埋深的增加而线性增大,计算公式较为简单,有明确的物理意义。

全土柱理论土压力计算公式为

q=γihi。

(12)

式中:γi为土层的重度;hi为土层的厚度。

太沙基土压力模型主要从围岩压力产生的机制方面进行分析,一般适用于计算地层复杂的城市浅埋暗挖隧道。相对于全土柱理论,太沙基土压力模型综合考虑了土体的剪切作用,计算得到的围岩压力随着埋深的增加而呈非线性增大,并逐渐稳定。对于地层较为复杂的隧道围岩土压力,常采用太沙基多层土体土压力理论进行计算。多层太沙基土体土压力计算理论示意图如图8所示。

多层太沙基土体土压力理论计算公式为

(13)

式中:q为管顶等分布土压力荷载,kN/m2;qv为分层太沙基土压力,kN/m2;B1为太沙基土压力作用宽度的一半;K0为水平土压力与铅直土压力之比,通常取K0=1;p0为道路车辆荷载,取10 kN/m2。

对于水平管间土压力,计算方法按照文献[14]中的侧向土压力公式进行计算。

qHi=(qvi+γid/2)Ka。

(14)

式中:qHi为侧向土压力标准值,作用在管中心,kN/m2;qvi为垂直土压力值,kN/m2;Ka为主动土压力系数,Ka=tan2(45°-φi/2)。

当管道处于地下水位以下时,侧向水土压力标准值应采用水土分算的方法,土的侧压力按式(14)计算,重度取有效重度,地下水按静水压力计算,水的重度可以取10 kN/m2。

3 工程实例分析

结合已施工完成的港珠澳大桥拱北隧道管幕工程,对其管径进行优选分析。拱北隧道管幕工程暗挖段采用曲线管幕+冻结施工,管幕全长255 m,除0#试验管外,其他管幕均由36根直径为1 620 mm的钢顶管组成,顶管管节长度为4 m,采用F型承插口连接。

隧道管幕顶部埋深5.5 m,底部埋深29 m,采用的顶管直径为1.62 m。计算管幕最大间距时顶管与土体接触面的内摩擦角取土体内摩擦角的一半。

当不考虑注浆加固以及冻结加固的影响时,管幕穿越地层的土体计算参数见表1。采用全土柱理论计算竖直地层土压力时,不同位置的管幕最大间距计算结果如表3所示。

表3不同位置的管幕最大间距计算结果(全土柱理论)

Table 3 Calculation results of maximum pipe-roof spacing by whole soil column theory

土拱位置埋深/m土拱承受荷载q/(kN/m2)lmax1/mlmax2/m最大容许间距/m管幕顶部5.599 0.560.960.56管幕中部17.25310.250.150.260.15289.210.170.280.17管幕底部29 549 0.140.240.14526 0.150.250.15

采用太沙基分层土压力理论计算竖直地层土压力时,不同位置的管幕最大间距计算结果如表4所示。

表4不同位置的管幕最大间距计算结果(太沙基理论)

Table 4 Calculation results of maximum pipe-roof spacing by Terzaghi theory

土拱位置埋深/m土拱承受荷载q/(kN/m2)lmax1/mlmax2/m最大容许间距/m管幕顶部5.540.731.001.721.00管幕中部17.25141.140.540.910.54140.830.470.780.47管幕底部29 52.670.560.960.5658.820.530.900.53

通过对表3分析可知: 当土拱位于管幕顶部时,顶管间距为0.56 m,从施工的经济性以及施工难度上来考虑,顶管间距计算结果是合理的;当埋深较大时,位于管幕中部和管幕底部的顶管,顶管间距计算结果最小值为位于底部的时候,仅有0.14 m,这对于工程实际施工来说极其困难。说明采用全土柱理论计算时,在埋深不大时,顶管间距计算结果较为合理;当埋深不断增大时,其不再适用。

全土柱理论一般应用于浅埋隧道或者地层条件较差且对周围环境扰动较小的城市隧道工程。当管幕上部土体荷载较小时,形成的土拱较为稳定,不易破坏,顶管间距计算结果也较符合工程实际施工。然而,随着顶管埋深的增加,实际地层土压力不断趋于稳定,全土柱理论计算的土压力值偏大。根据式(9)和式(10)可知,顶管间距与顶管土压力呈反比。因此,对于深部顶管,顶管间距计算结果比实际偏小。

采用太沙基理论计算竖直土压力时,顶部顶管间距为1.00 m,计算得到的顶管最大间距一般比采用全土柱理论时顶管间距偏大,这是因为太沙基分层土压力理论计算地层土压力时考虑了土体的剪切作用。在管幕施工后,管幕的上方会形成一个类似楔形剪切局域,由于自重会在边界处与土体形成一个相对摩擦力,当顶管埋深不是很大时,由于楔形局域重力较小,摩擦力相对较小,故计算得到的土压力偏小,土体较为稳定,则计算得到的顶管间距较大。

当埋深增加时,由于管幕开挖断面大,则纵向跨度较大,上部楔形土块的重力将会不断增大,管幕上方楔形块与土体之间的摩擦力作用效果相对减弱,此时重力起主导作用;当位于管幕中部和底部时,采用太沙基理论计算得到的土压力会不断趋于稳定,比较符合实际土压力分布,此时管幕最小间距为0.47 m,对于实际工程来说,结果是合理的。

通过分析可知,顶管间距取值为0.47 m时,既能保证管间土拱不被破坏,也能维持管幕结构的稳定。对于已经施工完成的拱北隧道管幕工程,顶管间距实际取值是考虑了精度控制、施工工序、支撑刚度以及管间土体冻结而综合确定的,实际采用的顶管间距为0.35 m,顶管间距计算值(0.47 m)大于实际取值,符合实际情况,说明建立的管间土拱模型是合理的。

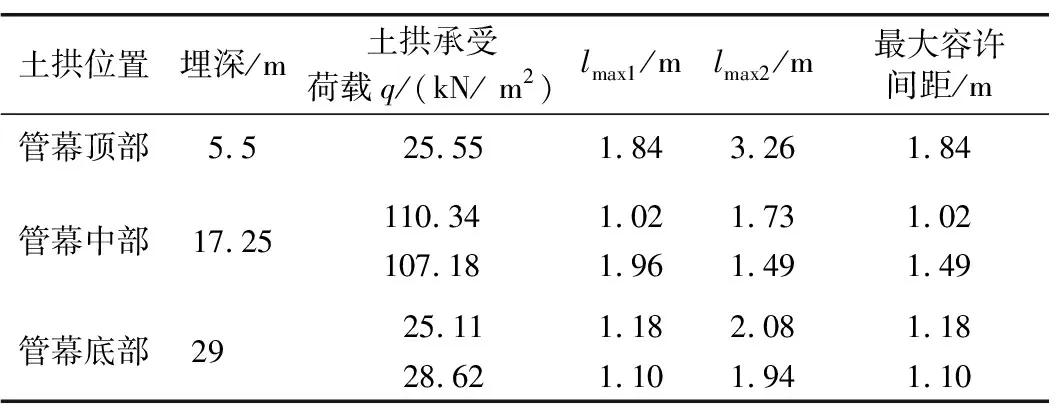

实际施工中采用注浆和冻结对土体进行加固,采用全土柱理论和太沙基理论计算的管幕最大间距分别见表5和表6。

表5考虑注浆加固全土柱理论计算的管幕最大间距

Table 5 Calculation results of maximum pipe-roof spacing by whole soil column theory after grouting

土拱位置埋深/m土拱承受荷载q/(kN/ m2)lmax1/mlmax2/m最大容许间距/m管幕顶部5.599 0.761.350.76管幕中部17.25302.230.220.370.22281.730.240.400.24管幕底部29 549 0.190.340.19526 0.200.350.20

表6考虑注浆加固太沙基理论计算的管幕最大间距

Table 6 Calculation results of maximum pipe-roof spacing by Terzaghi theory

土拱位置埋深/m土拱承受荷载q/(kN/ m2)lmax1/mlmax2/m最大容许间距/m管幕顶部5.5 25.551.843.261.84管幕中部17.25110.341.021.731.02107.181.961.491.49管幕底部29 25.111.182.081.18 28.621.101.941.10

由表5和表6可知: 在进行注浆加固后,计算得到的管幕最大容许间距较注浆加固前大。注浆加固后管幕周围土体得到改善,土体性能得到极大的提高,形成的管间土拱也相对稳定,承载力提升,顶管间距的计算结果一般也相对安全。

4 结论与讨论

本文建立了全断面支护管幕3个特殊位置的管间土拱模型,结合土体的极限平衡条件推导出相应的管幕最大间距控制式,采用全土柱理论和太沙基分层土压力理论计算管幕不同位置的土压力。

1)拱北隧道顶管间距实际取值为0.35 m,其考虑了精度控制、施工工序、支撑刚度以及管间土体冻结。本文结合港珠澳大桥拱北隧道管幕工程,在不考虑注浆加固和土体冻结的影响时,管幕最大间距取值为0.47 m。计算结果大于工程实际取值0.35 m,偏于安全,说明对于一般管幕工程,在不考虑土体冻结时,采用建立的土拱模型计算顶管间距是合理的。

2)通过对注浆加固后的管幕最大间距进行计算可知,计算结果偏于安全,说明注浆可以很好地改善土体,增加土体稳定性。

3)对于呈一定角度的相邻2个顶管,形成的管间土拱也呈一定角度。作用在土拱上的荷载有垂直土压力和水平土压力,下一步研究中可以将土压力沿垂直于土拱方向和水平于土拱方向进行分解,以垂直于土拱方向的压力大小为土拱所受的地层荷载,对顶管间距控制式进行进一步的讨论,进而计算一般断面支护的管幕顶管间距。