湛江350 t转炉本体冷却系统设计探讨

2019-02-20章文超

魏 玲,章文超

(宝钢工程技术集团有限公司,上海 201999)

0 前言

转炉本体系统由炉壳(包括炉口、炉衬、挡渣板)、炉体支撑系统(托圈、轴承座)、倾动装置、旋转接头、本体配管及防护罩等组成。转炉炉壳工作的特点是高温(1 400 ℃以上)、重载荷、频繁转动,炉壳工作时温度最高部位可达400 ℃以上,尤其是炉役后期,由于耐材的蚀损,使温度更高。由于炉壳各部位受热不均,其在炉壳轴向、径向和圆周方向产生温度梯度而引起热应力,且受热后炉衬的膨胀也对炉壳产生热膨胀应力。

转炉本体冷却系统可降低炉壳温度和温度梯度,提高设备寿命,因此,转炉本体冷却系统不仅具有一定的经济性,更重要的是提高炉壳运行安全性。本文分析了湛江350 t转炉本体冷却系统的设计的相关问题,对大型转炉本体冷却系统设计提供一些借鉴意见。

1 转炉本体冷却系统设计的必要性

转炉本体进行冷却的目的:一是降温改善材质温度环境而提高其物理性能,减少塑性变形量;二是降低温度梯度,减少材料因温度不均而形成的内应力。强化炉壳冷却条件从而减低炉壳工作温度,这是减缓炉壳变形的有效手段,在炉役后期,蠕变变形速度随炉壳温度上升而急剧上升。如果采取有效冷却措施控制炉壳的工作温度在蠕变温度之下,就可以有效的抑制炉壳的变形、延长炉壳的使用寿命。同时合理的炉壳和耐材材料,也可以有效提高设备寿命。

1.1 钢板材质

转炉用的钢材材质的好坏直接影响到炉龄和冶炼。材料要求有较好的高温抗蠕变性能和焊接性能。湛江350转炉本体设备采用宝钢自主研发钢板SM400ZL,SM400ZL强度高,蠕变速率小,具有良好的抗高温形变能力。其理化性能指标如下[1]:在450 ℃高温下,σs≥175 MPa,最小蠕变速率2.6%/1000 h。

表1 SM400ZL理化性能指标

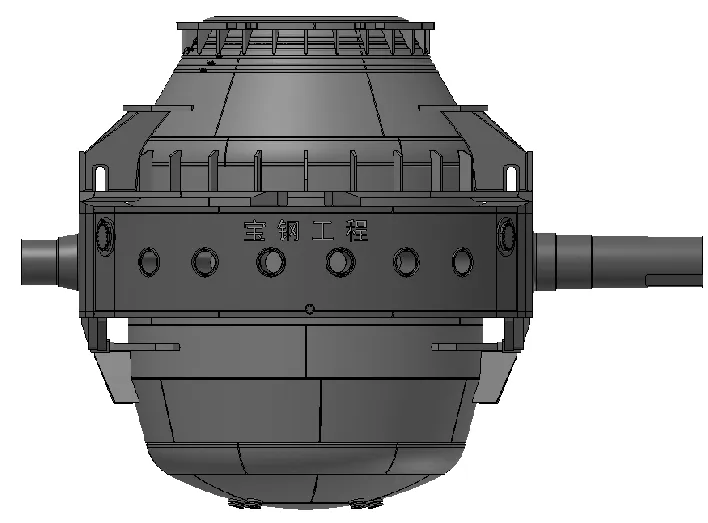

1.2 炉型和耐材[2]

湛钢转炉炉壳为轴对称回转体结构,由炉口、炉帽、炉身、炉底组成,如图1所示。为了保护炉口,采用循环水强制冷却的水冷炉口,炉帽配有水冷环管。湛钢转炉仍选用镁碳砖作为工作层炉衬,镁砖作为永久层炉衬,其抗蚀性能好,抗热震性高,不易剥落,可以提高炉龄。但其导热系数高,比镁白砖炉衬的导热系数增加3~4倍,配置水冷、风冷系统控制炉壳温升及设备变形[3]。

图1 炉壳及托圈装配

2 湛江350t转炉本体冷却系统设计

2.1 总体设计思路

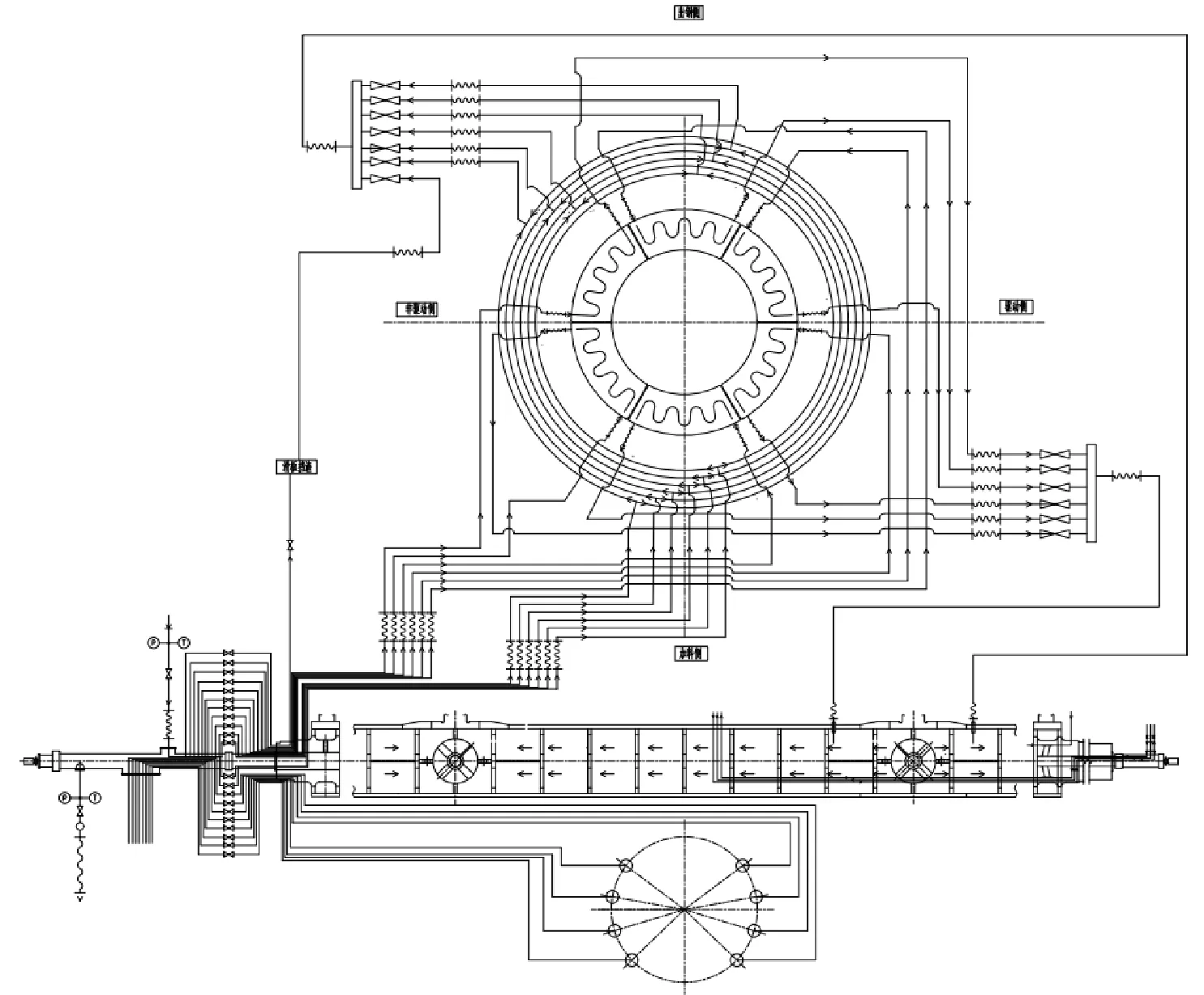

炉口、炉帽及托圈采取水冷方式,炉腹采取风冷方式。炉口及炉帽均采用6路独立控制的水冷,很好的控制了炉口变形量和炉帽部分炉体钢板的温度梯度。对炉口炉帽进行冷却后的循环水汇总进托圈内腔,对托圈进行冷却及均衡温度的作用,以确保托圈材料的物理性能稳定。转炉炉身段采用风冷,对空气流通性相对较差的炉壳圆筒段区域进行散热降温。冷却系统本着科学合理的机构设计,在满足水量和风量要求的同时,力求受力合理,安全可靠[4]。

湛钢转炉本体冷却系统有6路炉口进水。6路炉帽进水,1路滑板挡渣冷却水,共计13路冷却水和8个底吹风管,都从旋转接头的非驱动侧耳轴进入[5]。冷却水流量150 t/h,冷却空气风量32 325 m3/h。炉体和托圈冷却介质走向如图2所示。

2.2 炉口、炉帽的冷却设计

水冷炉口采用蛇形折曲铸铁埋管式水冷炉口,共分为六块,用经退火处理的球墨铸铁和高压锅炉用无缝钢管铸造,并进行磁粉探伤检查。六块水冷炉口都独立供水,如果一块出现漏水事故,可以单独切断这路水,其他炉口还可正常工作[8]。

2.3 盘式风箱旋转接头设计

由于炉口炉帽设置了12路独立冷却水进水,1路总回水,底吹8路独立控制管线,以及滑板挡渣介质管线[8],湛江350 t转炉两侧旋转接头相当复杂,而且由于进风管受转炉耳轴中心孔通径的限制,耳轴通道的压力损失大,风冷能力得不到充分发挥。为了既满足了风量所需要的通径,又避免对耳轴强度造成影响,湛江350 t转炉炉腹冷却的风管采取了旋转风箱盘的型式,避开两侧耳轴和旋转接头,独立自成一路通道,该设计在国内仅宝钢应用。

风箱主要由固定盘(连接进风管),旋转箱体(与托圈、耳轴焊接固定)。固定盘上有六个定位导轮与旋转箱体配合,确保同轴度,固定盘两侧均与旋转箱体板盘根密封,其压紧松紧度可由一组碟形弹簧螺栓调节,运行后,盘根必然出现磨损,碟形弹簧压紧力会保持固定盘两侧始终处于压紧状态,直至盘根需更换。

图2 炉体和托圈介质流程图

风冷系统从风机到分配总管之间的管道通径(通风截面积)必须确保的风冷流量,在耳轴中间钻孔作为风冷通道,由于孔径过小会因风阻过大而无法保证流量,则孔径过大影响耳轴的受力情况,因此需要满足设计风量的最小截面面积。采用了风箱盘旋转接头的设计型式,利用了托圈和耳轴连接处周边的狭窄空间,从而保证了足够的通风面积,实现了设计要求。盘式风箱旋转接头结构形式如图3所示。

图3 盘式风箱旋转接头

2.4 大轴套介质分配设计

采用水气套分配介质,托圈内部无管路,施工、检修方便;介质配管进出集中区域,水气套配置方式因介质管道均在显眼位置,易于发现隐患,且流程更短,故障点少,更安全。大轴套水气套设计如图4和图5所示。

图4 大轴套介质分配配管

图5 非驱动侧轴承座剖面

独立设置的大轴套,在大轴套上钻很多介质孔,本身是为了提高设备的安全性和维修的便利性,因多孔且有转角,钻头夹角易形成多处应力集中发生点,而且在耳轴上直接钻孔,这些应力集中发生点都在耳轴的内部,无法察觉,一旦应力集中产生细小裂纹,裂纹会随时间推移从耳轴内部逐步扩散,等发现裂纹已扩散至耳轴表面,耳轴就处于极危险的工况下,有重大安全隐患。采用独立大轴套穿孔,完全改变了受力情况,耳轴受力只有轴承处对轴套的径向传力,孔底部的尖角不受力,从源头上消除了安全隐患,且如有故障,只需更换轴套,而不是耳轴托圈报废。

2.5 托圈的冷却设计

托圈本体上部盖板仅开3个小孔,最大程度上减少整个托圈应力集中点,保证了托圈本体的安全性。2个孔作为炉帽和炉口冷却后的冷水进入托圈均温的进水口,1个孔作为滑板挡渣(2路液压油,21 MPa,1路压缩空气,0.8 MPa)的出口。由于驱动侧耳轴有滑板挡渣的液压管路,有漏油的风险,可能会混进冷却水,没有对驱动侧耳轴进行冷却。以免冶炼喷溅损坏管路。

托圈内腔布置有内隔板、密封板和导水管。内隔板和密封板将托圈分成四个大空腔,当水位达到托圈顶部,通过导水管使水流从一个腔流到另一个腔中,保证了托圈内部的高水位。由于出水口进水试压会导致很多的空气憋气,设计试压内部管路注水方向应从进水口一侧。为了试压方便,在适当位置设排气阀门,并将托圈内所有筋板上部开孔,已确保空气最大程度的排空。注水用洒水车效果很好。

图6 托圈内部配管

3 设备运行

出钢侧不设置软管,以防软管漏水进入钢包发生事故。出钢侧设托圈防护板以防止出钢过程中钢水溅到托圈上引起事故[6],而且可以阻挡钢水对托圈的热辐射。由于不便于更换,托圈与炉体之间不设软管,但为了适应托圈和炉体间的相对位移,该处的固定管夹设置尽量远离,给硬管较大的变形空间。分配器、手动阀门、软管等均设置在工作人员便于操作处。

炉体和托圈的连接采用串联方式,先冷却炉体,后汇总进入托圈冷却。流量和温升都可满足设计需求。由于滑板挡渣液压管路压力等级高,为了便于管理,避免与其他管路互相影响,液压管路采用专用旋转接头,与其他介质旋转接头分开设置。为了软管更换方便,底吹配管设置一段短软管,底部设分体独立防护罩,盖子打开面积大,短软管更换时只需打开对应的罩子。

湛钢转炉设备目前运行已有3年,现场监测炉帽温度在170 ℃、炉腹风冷段100 ℃、托圈80 ℃左右,其余部位也都控制在钢板材料蠕变温度以下,炉壳和托圈之间隙值设计值为250 mm,使用至今无变化。设备目前运行状态良好。

4 大型转炉本体冷却系统对比分析

湛江350 t转炉本体冷却系统采用大风量空冷设计,冷却效果更好,水冷系统操作便利。湛钢转炉的冷却方式与国内某两个大型转炉本体的对比见表2。

表1 转炉本体冷却系统对比

为了达到大风量30 000 Nm3/h的冷却要求,若将耳轴中心孔和旋转接头作为通风管道,在满足常规设计风速15~20 m/s的前提下,风管通径需达到720 mm。而耳轴中心开孔直径如设计尺寸大于450 mm,将对耳轴强度有较大影响(通径由450增大到500,则耳轴最大应力到516 MPa,增加幅度约120 MPa),而且旋转接头在此空间条件下也很难做到这么大通径。如通径取450 mm,风速则达到约52.4 m/s,风速过大会造成巨大噪声和震动,同时会造成风阻增大,能耗增大,使得风机压头压力变大,要求的风机功率也需要增加。因此采用之前常规旋转接头和耳轴中心孔的方式,难以实现大风量冷却。采用旋转风箱盘的结构,有效增大了通风截面,避免了风管通路的缩径问题。

湛江350 t转炉冷却水系统,1路进水总管接从驱动侧旋转接头进水口,旋转接头分13路出水口,分别与耳轴端部的13个冷却水开孔通过管道连接,并在此设置截止阀。每路冷却水从耳轴开孔引入炉体后,炉体上进水管路上无需再设置截止,炉体上每路回水均设置逆止阀。该设计可以实现某炉体冷却水有泄露故障时,在转炉主操作平台关闭相应水路的截止阀就可关闭该路水循环,操作安全便捷,且对生产的影响最小。

5 结束语

(1)湛江350 t大型转炉冷却系统包括炉口水冷、炉帽水冷、炉腹空冷、托圈内部水冷的冷却。冷却管路复杂,在满足水量和风量要求的同时,力求受力合理,保证运行安全可靠。

(2)盘式风箱旋转接头设计,大轴套介质分配管设计,这种设计在国内仅宝钢应用。对于多管路布置下,使托圈及耳轴最大程度减少强度损失,以及应力集中的发生。并且易于发现隐患,流程更短,故障点少。

(3)炉壳和托圈间的间隙,是炉体寿命的重要影响因素。设备运行三年至今,监测数据显示,炉壳温度一直控制在材料蠕变温度以下,设备变形率小,冷却系统行之有效。