叶片数对离心泵振动噪声性能的影响

2019-02-20谈明高陆友东吴泽瑾吴贤芳刘厚林

谈明高,陆友东,吴泽瑾,吴贤芳,刘厚林

叶片数对离心泵振动噪声性能的影响

谈明高1,陆友东1,吴泽瑾1,吴贤芳2,刘厚林1

(1. 江苏大学流体机械及工程技术研究中心,镇江 212013; 2. 江苏大学能源与动力工程学院,镇江 212013)

叶片数是离心泵的主要几何参数之一。为研究叶片数对离心泵振动噪声性能的影响,以比转速为97的离心泵为例,对比了不同叶片数下的水力和振动噪声性能,并采用FEMBEM声振耦合计算方法对流动激励下的振动及其声辐射噪声进行了数值模拟,同时与试验数据进行对比分析。结果表明:提出的数值模拟方法可用于预测泵的流动诱导振动和声辐射性能,且在模拟中考虑口环泄漏的影响能够提高计算精度,有口环方案预测得到的振幅较无口环方案的预测精度提高了13.5%。随着叶片数的增加,扬程和轴功率均逐渐增大,最大增幅分别为15.9%和14.1%;效率随叶片数的增加呈先增大后减小再增大的趋势。离心泵蜗壳的压力脉动幅值随叶片数的减小而增大。由于叶轮蜗壳动静干涉的作用,蜗壳隔舌处、第1到第2断面间和扩压管壁面等3个区域的压力脉动幅值相对较高。随着叶片数的减少,蜗壳壁面的振动位移有所增大,最大位移主要发生蜗壳第8断面处。振动速度随着叶片数的增大后减小,与振动位移的规律有一定的差异,振动高速区主要集中在隔舌、蜗壳的第4与第6断面之间和靠近扩压管的第8断面处。设计工况下,泵在叶频对应的声压级和声强随着叶片数的增加先增大后减小,高声压级区域主要出现在泵出口附近的高振动速度引起的垂直方向。综合考虑水力和振动噪声性能,确定该模型泵的最佳叶片数为6。

离心泵;数值模拟;压力;口环泄漏;叶片数;振动;噪声

0 引 言

离心泵是通过叶轮旋转来驱动流体的机械,广泛应用于各种工业和民用领域[1]。泵在运行过程中产生的振动和噪声,不仅对设备的使用寿命和系统性能有很大影响[2],而且还会破坏工作环境,影响人的身心健康。随着经济和社会的发展,对泵的振动和噪声的要求越来越高[3-5]。因此,降低泵振动和噪声水平了成为研究热点[6-8]。

目前,国内外对离心泵振动噪声的研究主要集中在理论[9-10]和试验研究[11-13]方面。近几十年来,基于声学分析的计算流体动力学已取得了一些进展。研究提出了根据CFD数值计算[14-15]的方法或者离散涡法[16-17]来预测声源的方法,然后采用边界元法(boundary element method,BEM)完成声辐射计算[15,18-19]。Kato等[20]提出了一种离心泵外表面噪声预测的流体和结构分析的单向耦合模拟方法。基于大涡模拟(large eddy simulation,LES)进行内流计算,后运用有限元法计算压力脉动,最终与测量结果进行对比,研究发现该方法下叶频对应的预测振动噪声和实测吻合较好。针对流体与结构网格的传输,Jiang等[21]开发了一种数据接口工具来解决网格匹配的问题,并采用有限元法对结构振动进行了数值模拟,提取了叶频对应的振动模态,结果阐明了振动噪声产生和传播的机理。

叶片数对叶轮流道内流体流动的不均匀性有明显的影响[22]。随着叶片数的减少,叶片间距的增大,流体沿圆周流动的不均匀性增加。针对泵性能的不同要求,国内外对叶片数的优化[23-24]进行了许多研究,研究表明叶片数对泵的振动噪声性能具有较大影响[25-26]。以往的研究大多是在不考虑叶轮和蜗壳中泄漏流场的情况下研究两者之间的相互作用。事实上,位于定子和转子的流体泄漏对离心泵的能量性能有很大影响,叶轮出口的主流通过间隙流入蜗壳,主流与间隙内流体相互作用,引起间隙内不均匀的压力分布。同时,泵内泄漏对离心泵的非定常特性也起着重要作用[27-28]。

本文考虑叶轮和蜗壳间泄漏的影响后,建立了分析离心泵振动和噪声的预测模型,研究了叶片数对流体激励下引起的泵壳振动辐射噪声的影响,研究结果能够为离心泵减振降噪设计提供一定的参考。

1 试验装置

1.1 研究模型

选取比转速s=97的单级离心泵作为研究对象,其设计参数d=50 m3/h、转速=2 900 r/min、扬程=30 m。模型泵主要结构参数:叶轮入口直径1=0.072 m,出口直径2=0.168m,出口宽度2=0.01 m,叶片出口角2=33°,包角=115°,口环间隙为0.2 mm。

1.2 研究方案

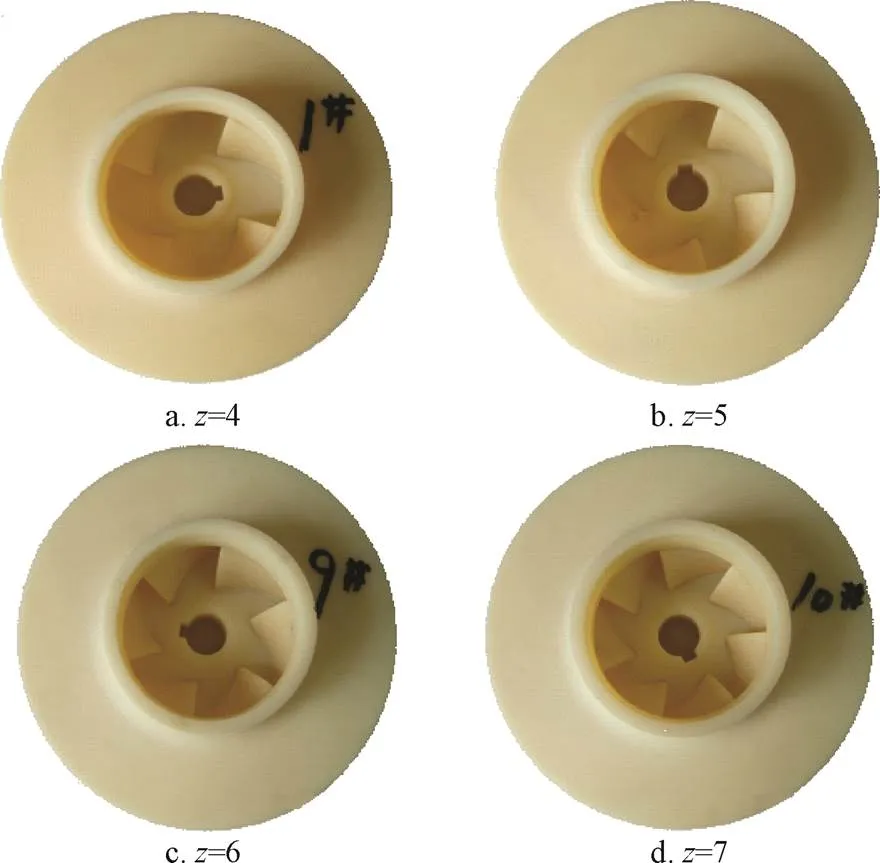

为分析不同叶片数对离心泵性能的影响,给出了4种不同叶片数的叶轮,将叶片数为4、5、6和7的离心泵分别记为泵I、泵II、泵III和泵IV。对图1所示的叶轮进行快速成型加工,进行性能测试。

注:z为叶片数。

1.3 试验系统

离心泵闭式试验台如图2所示,试验系统主要包括模型泵、涡轮流量计、电机、数据采集器、压阻式压力传感器、霍尔传感器等。泵转矩由传感器测试,通过计算机采集数据。流量计安装在距出口管1 m处,流量由阀门控制。压力传感器测量进出口静压,其测量范围为−100~100 kPa和0~600 kPa。泵的振动加速度由PCB 352A60加速度计测试,安装在泵进口处,其灵敏度为10 mV/(m/s2)。加速度计的位置如图3所示。用PXI-6251数据采集模块采集电信号,并由Lab View软件进行分析。压力传感器、涡轮流量计、加速度计和霍尔传感器的测量不确定度范围分别为±0.5%、±0.5%、±2%、±1.5%。

1.真空泵 2.汽蚀筒 3、4、8、10.碟阀 5.涡轮流量计 6.压力变送器 7.模型泵 9.电机 11.稳压罐 12.球阀

2 数值模拟方法

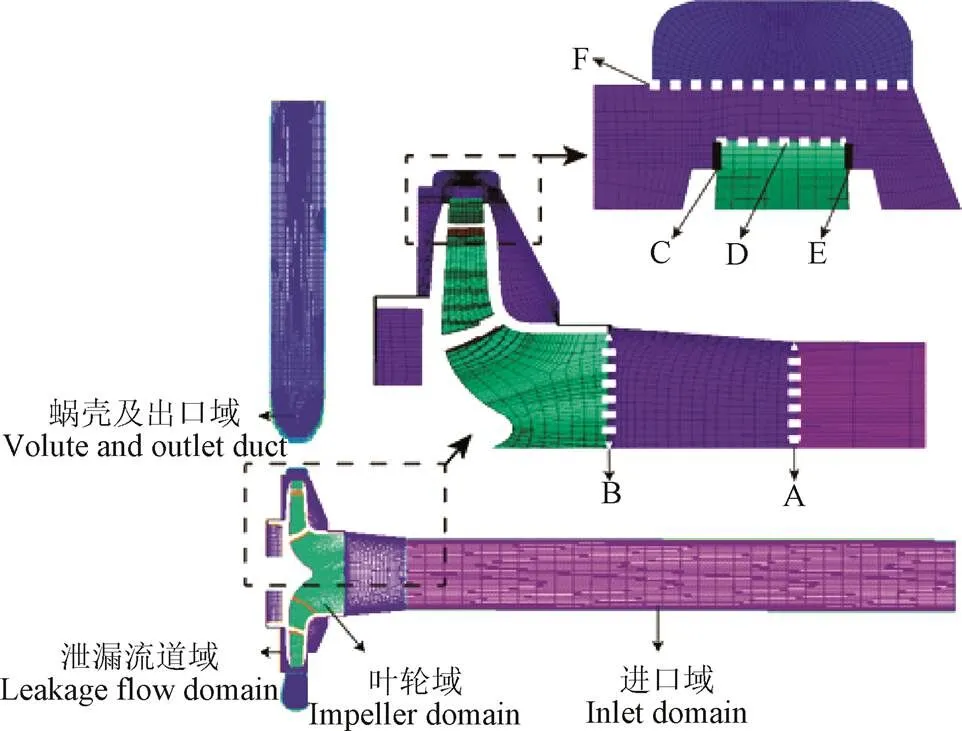

2.1 三维造型及网格划分

研究模型由三维造型软件Pro/E 5.0生成,并由ICEM进行网格划分,运用六面体结构化网格划分确保网格的质量,网格域共分为4部分:进口域,叶轮域,蜗壳和出口域,泄露流道域。其中叶轮域与其他3个域之间设置动静交界面,如图3所示。

注:将进口域和泄露流道域间为交界面记为A,泄露流道域和蜗壳及出口域交界面记为F,泄露流道域和叶轮交界面分别交界面B,C,D,E。

为分析有无口环泄漏对离心泵噪声数值计算的影响,对有无口环泄漏分别进行了造型,图4a和4b分别为2种模型的源网格。

图4 模型源网格

2.2 边界条件设置

利用CFX软件进行求解,采用多重参考系模拟叶轮蜗壳的相互作用。叶轮流场处于旋转坐标系中,蜗壳和泄漏流道在静止坐标系中计算。通过动静交界面进行数据交换,设置一般网格界面,稳态计算采用冻结转子交界面,瞬态计算采用瞬态动静交界面。瞬态计算初始条件设置为定常计算结果,计算时长为5圈。

综合考虑间隙流动的精确性和计算周期,采用SST湍流模型[29],并通过标准壁面函数计算边界层变量。相对压力设为0,计算域中所有表面均采用无滑移壁面条件。收敛残差设置为10-4。进口条件设为1 atm的恒定总压,出口条件设为质量流量。

蜗壳材料为铸钢,其弹性模量=211 GPa,密度=7 870 kg/m3,泊松比=0.29。蜗壳结构网格如图5所示。

注:地脚螺栓孔节点处的速度为ux= uy= uz=0;进出口法兰速度为uz=0和ux=0;轴承孔上的节点速度为ux= uy=uz=0。

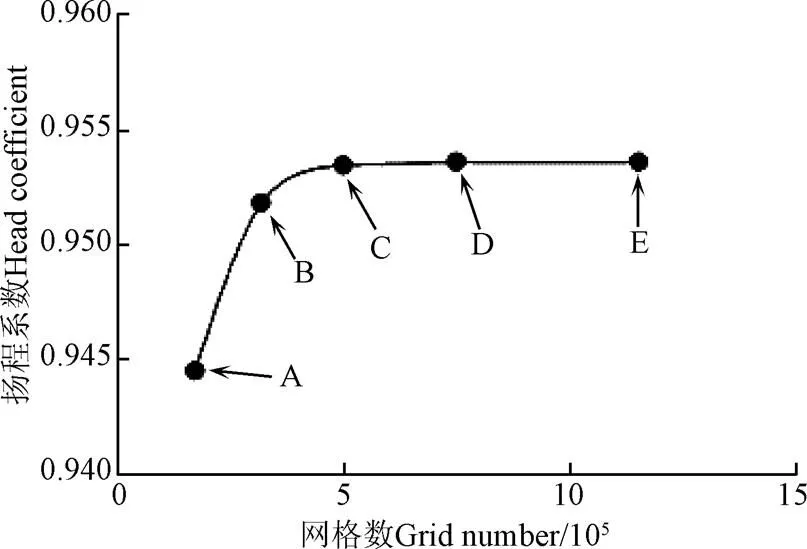

2.3 网格相关性验证

通过5套不同数量的网格检查网格相关性,分别记为方案A、方案B、方案C、方案D和方案E,如表2所示。根据不同网格数下泵扬程的变化确定最佳网格数量,如图6所示。随着网格数量的增加,泵扬程系数逐渐接近恒定值,扬程系数为该网格数下计算扬程与设计扬程的比值,因此最终选取网格D进行研究分析。

表1 5种不同网格方案

图6 网格数对扬程的影响

3 蜗壳结构声学模拟

3.1 蜗壳振动模拟方法

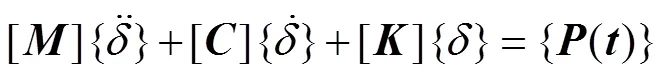

结构动态响应和周围空气中辐射声压的控制方程如下

式中[]为质量矩阵;[]为阻尼矩阵;[]为刚度矩阵;{}为节点结构位移矢量;{P(t)}为施加在节点结构上的外部激励力矢量,由CFD计算得到。

阻尼矩阵[]由Rayleigh理论给出,包含刚度矩阵和质量矩阵的线性组合

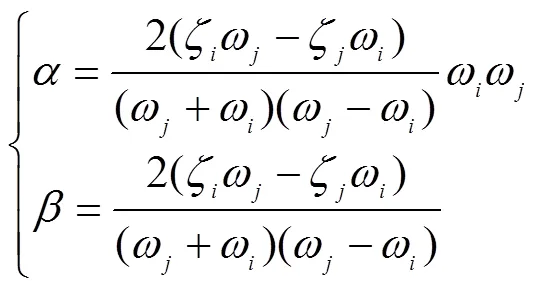

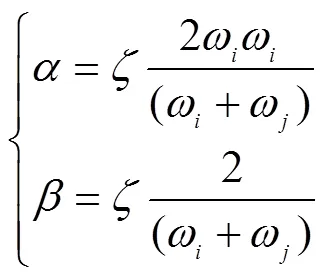

式中、分别表示质量和刚度比例阻尼常数。

式中和分别为第、的固有频率,和分别为第、的阻尼比,根据文献[30-31],假设2种模式具有相同的阻尼比,==,则阻尼比约为0.04。

因此式(3)可简化为

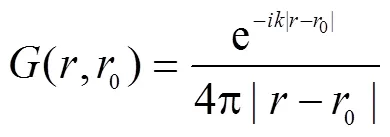

3.2 蜗壳声学模拟方法

运用蜗壳声学仿真用商用程序SYSNOISE中的边界元法进行模拟。蜗壳结构振动引起的空气辐射声压的控制方程如下

提取结构外表面并将其网格化,作为边界元计算中使用的声学模型,如图7所示。声学网格共包括14 706个元素和13 573个节点。根据文献[32],本研究中所研究模型的最大有效频率为4 366 Hz,因此,对于叶片通过频率而言,网格足够精细。将结构外表面节点的法向速度转移到声学模型的表面节点,将其设置为蜗壳声学计算的边界条件,最终采用边界元法求解声压分布。

图7 蜗壳声网格

4 结果与分析

4.1 性能试验结果

图8为4台不同叶片数的泵在设计工况下的性能曲线。

图8 设计工况下不同叶片数的泵性能曲线

由图8可知,数值计算结果与试验结果较为吻合。扬程、效率和轴功率误差值分别在在5.06%、5.34%和5.68%以内。随着叶片数的增加,扬程总体上呈上升趋势,轴功率逐渐增大,最大增幅分别为15.9%和14.1%。效率随叶片数的增大呈先增大后减小再增大的趋势,泵Ⅱ(叶片数为5)的效率达到最大值。这可能是因为当叶片数减少后,叶片对水流的约束减弱,泵内出现流动分离,导致泵效率下降。当叶片数增加时,泵内流体流态更加均匀,但摩擦损失也随之增加,效率因此出现变化。就泵的能量性能而言,最佳叶片数为5。

4.2 振动试验

为了验证了数值模拟方法的正确性,对比了设计工况下A1测点振动加速度的试验测试和数值预测的频谱,并分析了口环泄漏对计算结果的影响,如图9所示。

图9 监测点振动加速度频谱

从图9中可以看出,数值计算能够很好地预测出特征频率,振动频谱中分别出现48和240 Hz 2个峰值。其中48 Hz时的振动由轴旋转产生,是由机械不平衡或水力不平衡引起,240 Hz时的峰值是由转子-定子相互作用激发的叶频引起。

进一步对比图9中有无口环泄漏的结果,可以发现有口环方案预测得到的叶频处对应的振幅较无口环方案更为精确,预测精度提高了13.5%。这表明了离心泵口环泄漏对水力振动性能的具有显著影响。因此,考虑口环泄漏的离心泵振动模拟能够提高数值计算的精确性。

4.3 蜗壳壁面压力脉动

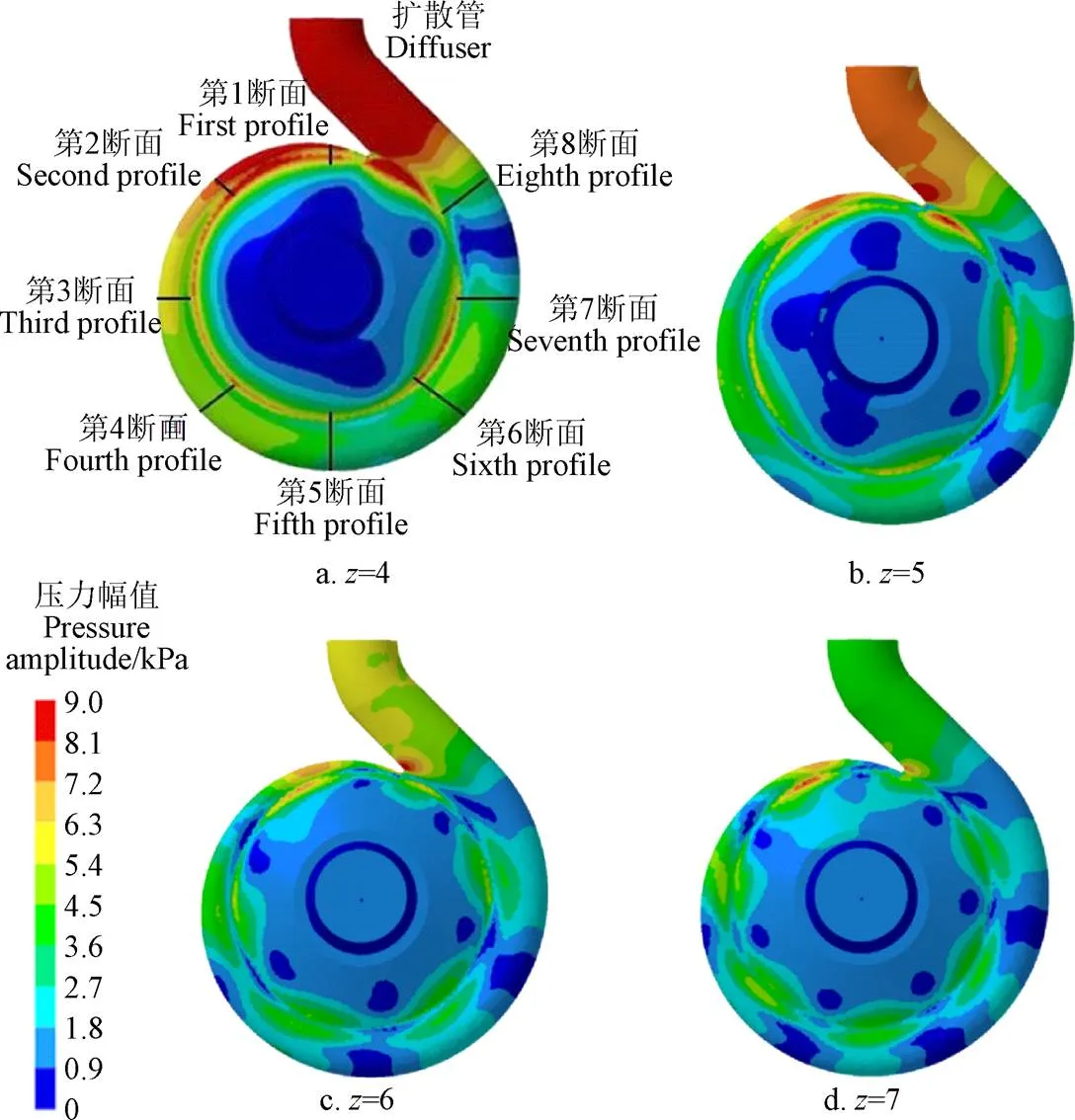

图10为设计工况下泵在叶频对应的压力脉动幅值。

图10 设计工况蜗壳的压力脉动幅值

从图10可以看出,蜗壳出口处的压力脉动幅值均较大,压力脉动幅值随叶片数的减小而增大,最大增幅为23.6%。由于叶片与隔舌的相互作用,蜗壳隔舌、第1到第2断面间和扩压管壁面等3个区域的压力脉动幅值相对较高,这可能是因为叶轮和隔舌间的动静干涉作用的影响。在叶频对应的压力值下,叶片后缘刚好经过隔舌前缘,导致了剧烈的压力脉动。随着叶片数减少,叶片间距逐渐增大,叶轮出口流动不均匀度增大,泵的振动和噪声也随之增大。

4.4 蜗壳结构振动

设计工况下4台泵的振动位移如图11所示。图11表明,随着叶片数的减少,振动位移有明显的上升,泵I(叶片数为4)的变化最大,振动位移的最大增幅为36.4%,这与压力脉动的变化相一致。因此,叶片数对振动位移有很大影响,最大位移主要发生第8断面处。

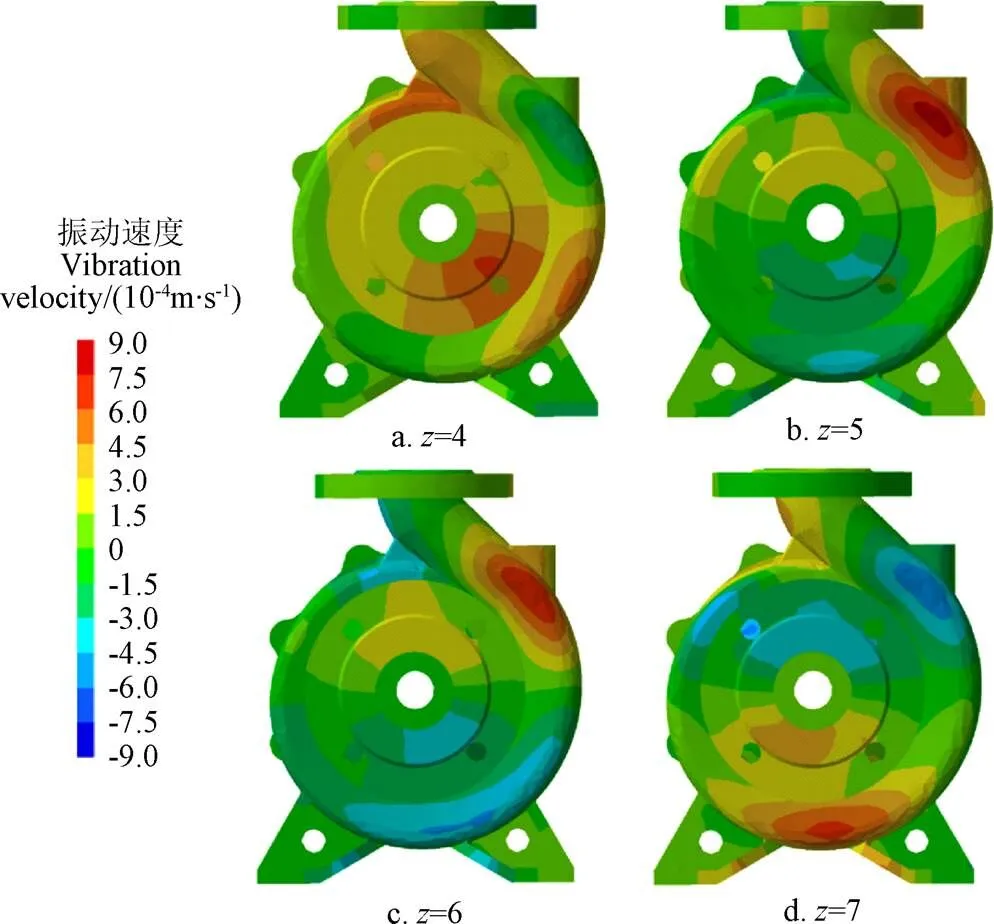

图12是设计工况下的振动速度图。由图可知,振动速度随着叶片数的增加先增大后减小,泵Ⅱ(叶片数为5)的振动速度幅值最大。根据图12中的速度变化,振动的高速区主要集中在隔舌周围、蜗壳第4到第6断面间和扩压管第8断面处。但对比图11可以发现,速度的变化与位移不完全一致,这可能是因为振动速度不仅与位移有关,还与振动频率有关。总体看叶片数为5时泵的振动最大。

图11 设计流量下的振动位移

图12 设计流量下的振动速度

4.5 蜗壳辐射噪声

采用以蜗壳为中心的半径为0.5 m的球形声网格,计算了泵辐射声压级的方向性分布。图13给出了4台泵在设计工况下叶频对应的声压级。从图13可以看出,随着叶片数的增加,泵在设计条件下的声压级(sound pressure level,SPL)先增大后减小,泵Ⅱ(叶片数为5)的SPL最大,与振动速度的变化一致,5叶片较4叶片增幅较大,最大增幅达138.5%。高声压级区域主要出现在泵出口附近的高振动速度引起的垂直方向上。

图14给出了设计流量下声强方向性分布。由图可以看出,声强随叶片数的增加先增大后减小,与声压级变化趋势一致。5叶片较4叶片增幅较大,最大增幅为237.4%。但泵Ⅱ(叶片数为5)的声强明显高于其他3个方案,这表明了叶片数的确定应充分考虑振动噪声的影响。

图13 设计流量下的声压级

图14 设计工况下声强方向性分布

综合以上分析,从水力性能来看,泵I(叶片数为4)的性能最差,泵III(叶片数为6)的性能略差于泵Ⅱ(叶片数为5),但优于泵Ⅳ(叶片数为7)。考虑振动噪声的影响后,泵III的预测数据远小于泵Ⅱ,接近泵Ⅳ。因此,综合考虑到离心泵的外特性、压力脉动和振动噪声性能后,对于模型泵而言,最佳叶片数为6。

5 结 论

通过数值仿真和试验研究的对比分析了叶片数对离心泵蜗壳的振动噪声的影响,研究发现:

1)随着叶片数的增加,扬程和轴功率逐渐增大,最大增幅分别为15.9%和14.1%;效率随叶片数的增大呈先增大后减小再增大的趋势。

2)在数值模拟中考虑口环泄漏情况能够提高离心泵振动仿真的精确度,有口环方案预测得到的叶频对应的振幅较无口环方案更为精确,预测精度提高了13.5%。

3)离心泵蜗壳的压力脉动幅值和振动位移随着叶片数的减小均有所增大,最大增幅分别为23.6%和36.4%;蜗壳隔舌、蜗壳第1到第2断面间和扩压管壁面这3个区域的压力脉动幅值相对较大;蜗壳壁面上的最大位移主要发生第8断面处。

4)蜗壳表面振动速度随着叶片数的增加先增大后减小,在隔舌周围、蜗壳的第4与第6断面之间和靠近扩压管的第8断面的振动速度较高。

5)随着叶片数的增加,泵在设计条件下的声压级和声强先增大后减小;高声压级区域主要出现在泵出口附近的高振动速度引起的垂直方向上。

6)考虑离心泵的外特性、压力脉动和振动噪声性能后,模型泵的最佳叶片数为6。

[1]张克危. 流体机械原理(上册)[M]. 北京:机械工业出版社,2000.

[2]Birajdar R, Patil R, Khanzode K. Vibration and noise in centrifugal pumps-sources and diagnosis methods[C] Porto: Reliability and Failure, 2009.

[3]Gulich J F. Centrifugal Pumps[M]. Berlin: Springer, 2010.

[4]Baun D O, Flack R D. Effects of volute design and number of impeller blades on lateral impeller forces and hydraulic performance[J]. International Journal of Rotating Machinery, 2003, 9(2): 145-152.

[5]何涛,钟荣,孙玉东. 离心泵水动力噪声计算方法研究[J].船舶力学,2012,16(4):449-455.

He Tao, Zhong Rong, Sun Yudong. Numerical method on hydrodynamic noise of centrifugal pump[J]. CSSRC Reports, 2012, 16(4): 449-455. (in Chinese with English abstract)

[6]Chakraborty S, Choudhuri K, Dutta P, et al. Performance prediction of Centrifugal Pumps with variations of blade number[J]. Journal of Scientific & Industrial Research, 2013, 72(6): 373-378.

[7]冯涛,王晶,吴瑞. 蜗舌间隙对离心泵流动噪声影响的研究[J]. 食品与机械,2012,28(2):75-78.

Feng Tao, Wang Jing, Wu Rui. Research on the influence to the flow noise of the centrifugal pumps with different gap between impeller and tongue[J]. Food & Machinery, 2012, 28(2): 75-78. (in Chinese with English abstract)

[8]谭永学,王宏光,杨爱玲,等. 离心泵水动力噪声预测[J].上海理工大学学报,2011,33(1):89-94.

Tan Yongxue, Wang Hongguang, Yang Ailing, et al. Numerical prediction of hydrodynamic noise for a centrifugal pumps[J]. Journal of University of Shanghai for Science and Technology, 2011, 33(1): 89-94. (in Chinese with English abstract)

[9]Simpson H C, Clark T A, Weir G A. A theoretical investigation of hydraulic noise in pumps[J]. Journal of Sound and Vibration, 1967, 5(3): 456-488.

[10]Chu S, Dong R, Katz J. Relationship between unsteady flow, pressure fluctuations, and noise in a centrifugal pump-part B: Effects of blade-tongue interactions[J]. Journal of Fluids Engineering, 1995, 117(1): 30-35.

[11]Morgenroth M, Weaver D S. Sound generation by a centrifugal pump at blade passage frequency[J]. Journal of Turbomachinery, 1998, 120(4): 736-743.

[12]Rzentkowski G, Zbroja S. Experimental characterization of centrifugal pumps as an acoustic source at the blade-passing frequency[J]. Journal of Fluids and Structures, 2000, 14(4): 529-558.

[13]Choi J S, McLaughlin D K, Thompson D E. Experiments on the unsteady flow field and noise generation in a centrifugal pump impeller[J]. Journal of Sound and Vibration, 2003, 263(3): 493-514.

[14]董亮,代翠,孔繁余,等. 叶片出口安放角对离心泵作透平噪声的影响[J]. 农业工程学报,2015(6):77-83.

Dong Liang, Dai Cui, Kong Fanyu, et al. Effect of blade outlet angle on turbine noise of centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of CASE), 2015(6): 77-83. (in Chinese with English abstract)

[15]Kato C, Kaiho M, Manabe A. An overset finite-element large-eddy simulation method with applications to turbomachinery and aeroacoustics[J]. Journal of Applied Mechanics, 2003, 70(1): 32-43.

[16]Jeon W H, Lee D J. A numerical study on the flow and sound fields of centrifugal impeller located near a wedge[J]. Journal of Sound and Vibration, 2003, 266(4): 785-804.

[17]Langthjem M A, Olhoff N. A numerical study of flow-induced noise in a two dimensional centrifugal pump. Part I. Hydrodynamics[J]. Journal of Fluids and Structures, 2004, 19: 349-368.

[18]Langthjem M A, Olhoff N. A numerical study of flow-induced noise in a two-dimensional centrifugal pump. Part II. Hydroacoustics[J]. Journal of Fluids and Structures, 2004, 19: 369-386.

[19]李跃,施卫东,韩笑笑. 不同结构形式对串并联离心泵振动特性的影响[J]. 排灌机械工程学报,2015,33(9):744-749.

Li Yue, Shi Weidong, Han Xiaoxiao. Effects of pump hydraulic structure on vibration characteristics of series-parallel centrifugal pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2015, 33(9): 744-749. (in Chinese with English abstract)

[20]Kato C, Yamade Y, Wang H, et al. Numerical prediction of sound generated from flows with a low Mach number[J]. Computers & Fluids, 2007, 36(1): 53-68.

[21]Jiang Y Y, Yoshimura S, Imai R, et al. Quantitative evaluation of flow-induced structural vibration and noise in turbomachinery by full-scale weakly coupled simulation[J]. Journal of Fluids and Structures, 2007, 23(4): 531-544.

[22]Adkins D R, Brennen C E. Analysis of hydrodynamic radial forces on centrifugal pump impellers[J]. Journal of Fluids Engineering, 1988, 110(1): 20-28.

[23]Guinzburg A, Brennen C E, Acosta A J, et al. Experimental results for the rotor dynamic characteristics of leakage flows in centrifugal pumps[J]. Journal of Fluid Engineering, 1994, 116(1): 110-115.

[24]王勇,刘厚林,袁寿其,等. 叶片数对离心泵空化诱导振动噪声的影响[J]. 哈尔滨工程大学学报,2012,33(11):1405-1409.

Wang Yong, Liu Houlin, Yuan Shouqi, et al. Effects of the blade number on cavitation-induced vibration and noise of centrifugal pumps[J]. Journal of Harbin Engineering University, 2012, 33(11): 1405-1409. (in Chinese with English abstract)

[25]Tucker P G, Lardeau S. Introduction: Applied large eddy simulation[J]. Phil Trans Roy Soc Lond A-Math Phys Eng Sci, 2009, 367(1899): 2809-2818.

[26]Bonet J, Peraire J. An alternating digital tree (ADT) algorithm for 3D geometric searching and intersection problems[J]. International Journal for Numerical Methods in Engineering, 1991, 31(1): 1-17.

[27]Samareh J A. Discrete data transfer technique for fluid-structure interaction[C]//Hampton: NASA Langley Research Center, 2007: 1-12.

[28]邵春雷,顾伯勤,陈晔. 离心泵内部非定常压力场的数值研究[J]. 农业工程学报,2009,25(1):87-92.

Shao Chunlei, Gu Boqin, Chen Ye. Numerical simulation of unsteady pressure field in centrifugal pumps[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of CASE), 2009, 25(1): 87-92

[29]郑水华,钱亨,牟介刚,等. 交错叶片对三通道蜗壳离心泵水动力性能的影响[J]. 农业工程学报,2015,31(23):51-59.

Zheng Shuihua, Qian Heng, Mou Jiegang, et al. Effect of staggered blades on hydrodynamic performance of three channel volute centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of CASE), 2015, 31(23): 51-59. (in Chinese with English abstract)

[30]李德顺,王成泽,李银然,等. 叶片前缘磨损形貌特征对风力机翼型气动性能的影响[J]. 农业工程学报,2017,33(22):277-283.

Li Deshun, Wang Chengze, Li Yinran, et al. Effect of blade leading edge wear morphology on aerodynamic performance of wind wing type[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of CASE), 2017, 33(22): 277-283. (in Chinese with English abstract)

[31]Kaiser T F, Osman R H, Dickau R O. Analysis guide for variable frequency drive operated centrifugal pumps[C]// Texas: Texas A & M University, 2008: 81-106.

[32]Marburg S. Six boundary elements per wave length: Is that enough[J]. Journal of Computational Acoustics, 2002, 10(1): 25-51.

Effects of blade number on flow induced vibration and noise in centrifugal pump

Tan Minggao1, Lu Youdong1, Wu Zejin1, Wu Xianfang2, Liu Houlin1

(1.,212013,; 2.,,212013,)

The number of blades is one of the main geometric parameters of centrifugal pump, which is widely used in agricultural machinery, and it has an important influence on the vibration and noise of centrifugal pumps. Both vibration and noise can affect the centrifugal pump performance and its life, and the sources of vibration and noise may lie in hydraulic or mechanical aspects. In fact, most previous works for vibration and noise of centrifugal pumps mostly focused on theoretical and experimental studies. However, these studies seem to simulate the volute and impeller interactions only, without consideration of the leakage flow paths. The leakage flow paths between the rotating impeller and the stationary housing play an important role in centrifugal pumps. Therefore, understanding the influence of the blade number and the leakage flow paths in centrifugal pump is an urgent problem to be solved. In this paper, the vibration and sound radiation of volute under flow excitation was simulated by FEM/BEM acoustic-vibration method. The experiment was carried out to study the effects of blade number on the vibration and noise based on a centrifugal pump with a single entry and a single volute.Comparing the different performances of centrifugal pump with various blade numbers, it was found that with the increase of blade number, the head and shaft power increased gradually, and the efficiency increased first, then decreased and increased with the increase of blade number. In addition, the numerical simulation results of volute with and without leakage flow paths were compared. The vibration and noise induced by inner flow of the pump with different blade number were analyzed under design flow condition. It was found that the results of simulation were validated by the vibration acceleration of the monitoring points on volute compared with the experimental vibration acceleration. The numerical simulation method proposed in this paper could be used to predict flow-induced vibration and acoustic radiation of volutes under design conditions. The errors value of head, efficiency and shaft power between numerical calculation and experiments were within 5.06%, 5.34% and 5.68% respectively. The amplitudes of simulation with the leakage flow paths were coincident with the experimental results than the results without the leakage. The peak error between the simulation amplitude with and without leakage flow paths was 13.5%. To reveal the effects of the blade number on pressure fluctuation and vibration, the contrast with different blade numbers was considered objectively. As the number of blades decreased, the pressure fluctuation and vibration displacement of the volute of centrifugal pump increased. High amplitude regions appeared at the volute tongue, the first and second hydraulic profile of the volute and the eighth hydraulic profile were close to the diffuser. The maximum vibration displacement mainly concentrated at the eighth hydraulic profile. According to the analysis, the significant high levels of vibration velocity can mainly classify in three regions, around the tongue, between the fourth and the sixth hydraulic profile of the volute, and the eighth hydraulic profile was close to the diffuser. However, the variation of the velocity disagreed with the displacement. That meant the vibration velocity was not only relative to the displacement, but also relative to the frequency. In terms of the noise on these impeller with diverse blade number, the vibration speed and radiated sound pressure level of the volute surface first increased and then decreased with the increase of the number of blades, besides, when the impeller was five blades, the vibration speed and noise reached the maximum value. The region of high noise level mainly appears in the vertical direction. The results can provide a reference for the further analysis on vibration and noise reduction design of centrifugal pump.

centrifugal pump; numerical simulation; pressure; leakage flow paths; number of blades; vibration; noise

谈明高,陆友东,吴泽瑾,吴贤芳,刘厚林. 叶片数对离心泵振动噪声性能的影响[J]. 农业工程学报,2019,35(23):73-79.doi:10.11975/j.issn.1002-6819.2019.23.009 http://www.tcsae.org

Tan Minggao, Lu Youdong, Wu Zejin, Wu Xianfang, Liu Houlin. Effects of blade number on flow induced vibration and noise in centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(23): 73-79. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.23.009 http://www.tcsae.org

2019-07-20

2019-10-30

国家自然科学基金(51679110、51779108);江苏省自然科学基金BK20161350;江苏省农业重点研发计划(BE2017356)

谈明高,研究员,主要研究高效高可靠性叶片泵水力模型。Email:tmgwxf@ujs.edu.cn

10.11975/j.issn.1002-6819.2019.23.009

TH312

A

1002-6819(2019)-23-0073-07