提高硫酸镍产能的生产实践

2019-02-19曹昌盛刘建新高玉利

范 翔 曹昌盛 刘建新 董 博 高玉利

(大冶有色金属集团控股有限公司, 湖北 黄石 435005)

0 前言

在铜电解生产中,电解槽内阴阳极板在溶液中通直流电的状态下,阳极板中的镍不断地溶解到电解液中,使得溶液中的镍浓度不断提高,降低电流效率的同时也会影响阴极铜质量[1-3]。因此,电解精炼工艺的厂家都要进行硫酸镍的净化工作[4-6]。电解液中镍的净化工艺总的来说较成熟,在实际生产中,大多使用结晶法、萃取法等方式[7-8]。某冶炼厂在近几年的电解生产中,由于阳极板中镍含量不断提高,系统内的镍浓度也不断提升,由12 g/L上升至最高18 g/L,极大影响了电解过程的电单耗值及阴极铜产品质量。而且现有硫酸镍系统受现场设备、设施条件的制约,处理能力及产能没有办法进一步提高;另外,生产中还有一些环节的衔接不是很合理。本文主要研究的方向是,在某冶炼厂现有硫酸镍系统处理能力不足的情况下,如何通过优化硫酸镍系统的生产工艺来提高硫酸镍产能和平衡电解液中镍浓度,以保证阴极铜的产品质量。

1 某冶炼厂硫酸镍系统的主要问题

1.1 系统概况

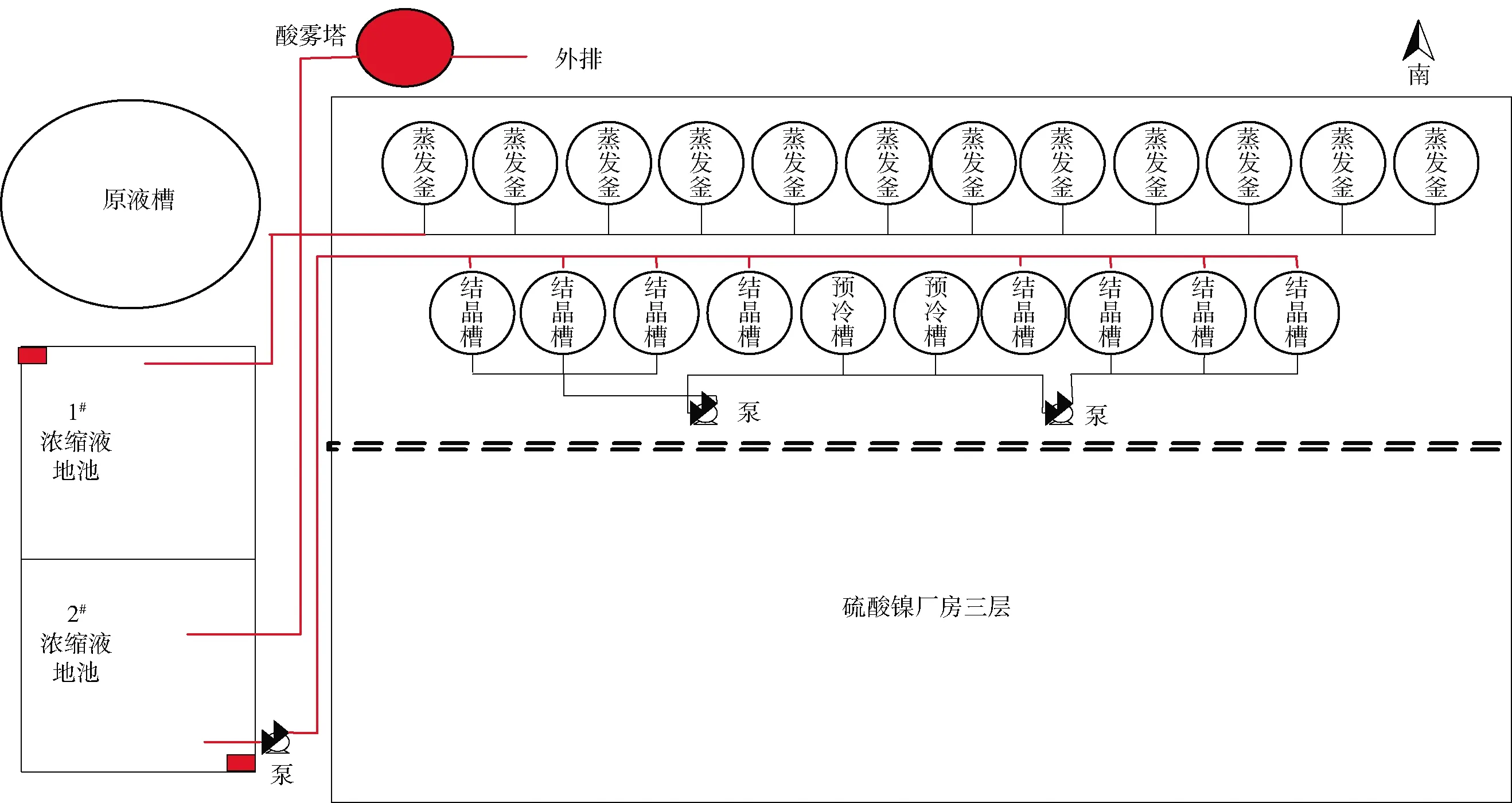

某冶炼厂硫酸镍系统采用蒸发浓缩和冷冻结晶联合生产工艺。蒸发浓缩采用蒸气间接加热浓缩法来提高二段电积终液的镍浓度及酸度[9]。制冷工序生产原理就是使用制冷机组对盐水进行冷冻降温,盐水进入结晶槽内、外两个夹套,对结晶槽内的浓缩后液进行冷冻降温。采用制冷机将溶液的温度降低至-16~-20 ℃,使溶液中的硫酸镍在冷冻状态下成为NiSO4·7H2O结晶。工艺流程如图1所示,相关工艺参数见表1。

1.2 主要问题

某冶炼厂硫酸镍蒸发浓缩有12台蒸发釜,处理能力为190~240 m3/d,蒸发后液量为120~150 m3/d;冷冻结晶有6台结晶罐、4台预冷槽、3台制冷机。

表1 某冶炼厂硫酸镍系统工艺参数

如果按两机三槽生产模式组织生产,处理能力为90 m3/d,小于浓缩处理能力;如全部按两机四槽生产模式组织生产,处理能力为120 m3/d,但由于压滤机处理能力不足,会增加周期内的非生产时间,提高生产成本;按三机四槽/五槽模式组织生产,由于盐水泵压力及流量不足,目前无法同时启动3台制冷机组,且结晶槽生产槽数不足,结晶槽在转换生产的过程中会有较长的等待时间,也会增加非生产时间,提高生产成本,影响作业效率。

通过前期数据分析及计算后,现阶段浓缩系统如满负荷运行,处理能力可以满足电解液的脱除要求,则制约硫酸镍产能的主要问题是制冷工序,其存在预冷槽存储能力不足、盐水循环压力及流量不足、结晶槽生产槽数不足、压滤机处理能力不足及设备老化等问题。

2 提高硫酸镍产能的措施

针对硫酸镍系统制冷工序存在的问题,某冶炼厂采取以下措施优化硫酸镍系统的配置,以提高硫酸镍的产能。

2.1 新增浓缩后液储液地池

某冶炼厂硫酸镍系统厂房整体布局较紧凑,所有的预冷槽及结晶槽都安装在厂房三楼,目前三楼已经没有位置可以新增结晶槽,如想在此基础上进行扩能,只能将现有的4台预冷槽拆除2台,利用预冷槽安装孔重新安装2台结晶槽。但是,改造之后现场只有2台预冷槽,浓缩后液储液及一次降温能力不足的问题将进一步放大,两道生产工序之间处理能力不匹配,会影响到浓缩工序无法满负荷生产。

在硫酸镍系统厂房东侧有一个废弃集水池,可储存液量60 m3。在此基础上对地池进行扩建到储存液量120 m3,整体做防腐处理,可作为浓缩后液储液地池使用。地池内中部加装隔断层,变成2个小集液池,浓缩液通过溜槽- 管道直接放液入1#集液池内,待1#池内集液池满后,经过上部联通溢流入2#池内,过程中可过滤部分杂质,最后通过转液泵将2#地池内的浓缩液根据季节变化分别打入结晶槽和预冷槽内(夏季气温较高时,后液进入地池一次降温后,使用预冷槽进行二次降温;冬季气温较低时,可直接进入结晶槽内进行制冷)。改造完成后,浓缩后液储存能力可得到增加,并可通过地池来缓冷溶液,过滤部分杂质,同时降低了预冷槽电能消耗以及提高了制冷生产效率。厂房改造示意图如图2所示,改造后的工艺流程如图3所示。

图2 某冶炼厂硫酸镍系统厂房改造示意图

图3 某冶炼厂硫酸镍系统改造后的工艺流程

2.2 提高制冷工序处理能力

2.2.1 增加盐水循环管道局部截面积

制冷工序目前处理能力已经达到设计之初的最大处理量,想要在此基础上在提升处理能力,首要解决的问题就是要将现场3台制冷机组的所有制冷量全部释放出来。经过测算,现有3台机组同时开机的情况下,产生制冷量为15 288 kWh,能满足扩能后的需要。但是由于盐水循环管道局部截面积较小,导致泵出口处的流量、压力较低,同时启动3台机组运行时会随机性频繁跳停。通过前期试验及计算后,可将盐水系统管道泵出口处截面积最小的4根DN65的管道改为一根DN200的管道,以此增加泵出口处的流量及压力。经过改造,目前可实现连续3台机组同时开车运行。

2.2.2 增加压滤机数量

现有硫酸镍制冷达到终点温度时,是由1台厢式压滤机进行压滤,生产中由于原液含镍浓度提高后,硫酸镍压滤过程中溶液含固量的增加,导致现有1台压滤机每次只能处理25 m3溶液,产出硫酸镍2.5 t(以前可以处理溶液30 m3,每台结晶槽容积为15 m3,每个压滤作业周期正好处理2槽溶液,现在多余溶液只能等下个作业周期再处理);并且现使用的压滤机故障率极高,生产中如果压滤机发生故障,整个系统只能停产等待修复(硫酸镍系统目前只有1台压滤机)。因此,可在此基础上新增1台压滤机,增加压滤作业处理能力为25 m3,产出硫酸镍2.5 t,这样同一个作业周期内,最多可以处理3槽溶液,满足三机五槽的生产组织方式。并且改造完成后,生产方式较为灵活, 可根据系统镍浓度调节生产方式,在系统镍浓度降低的情况可只使用1台压滤机生产,对原有的1台压滤机进行整体修复;发生故障时,在有备用设备可调配的情况下,也不会影响生产,降低非生产时间。

2.2.3 优化生产组织方式

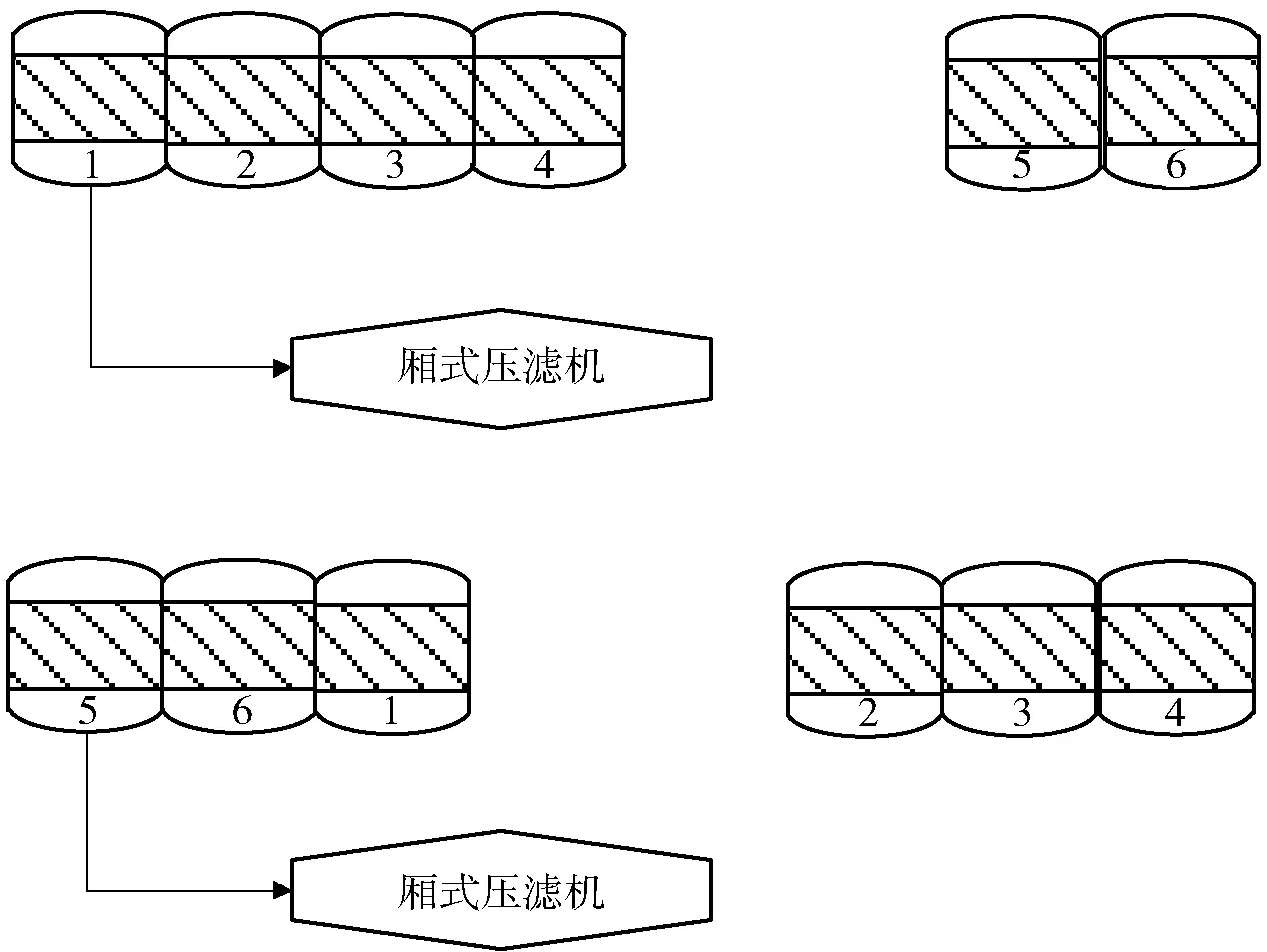

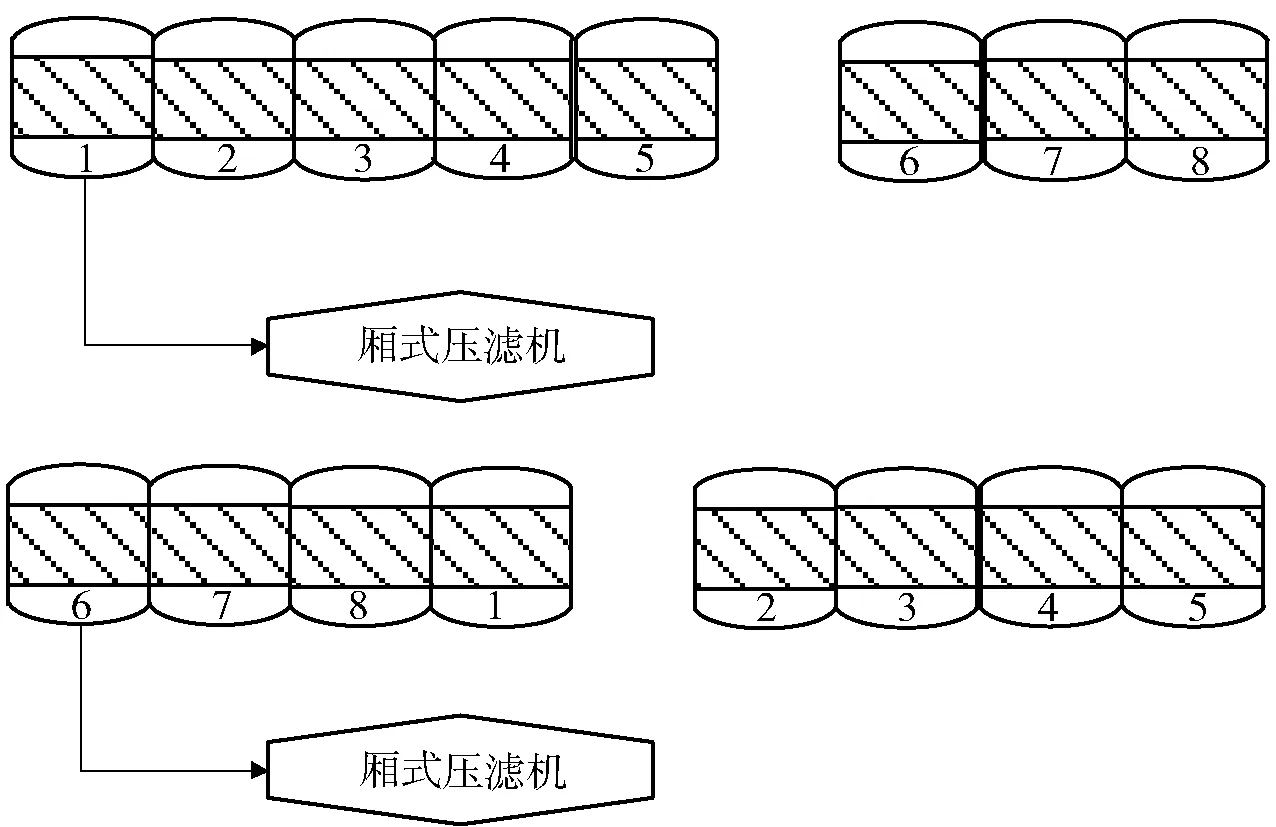

制冷量问题解决后,需要重新计算新的生产组织方式。某冶炼厂原有6台结晶槽,生产组织方式为两机三槽/四槽,受1台厢式压滤机处理能力的影响,每次只能处理1.5槽溶液,空出3台结晶槽进入下个周期生产,最大处理能力为105 m3/d,不能满足生产调节要求。 通过改造,现有8台结晶槽,制冷工序可按三机四槽/五槽生产方式组织生产,每个生产周期处理时间控制在12 h,最大处理能力达到了135 m3/d,与浓缩工序的处理能力达到匹配。优化前、后的生产组织方式如图4和图5所示。

图4 优化前的生产组织方式

图5 优化后的生产组织方式

3 改进效果

通过上述措施进行优化改造后,某冶炼厂硫酸镍处理量稳定上升,产量也逐渐增加,各项生产指标完成情况较好,电单耗持续下降,硫酸镍系统处理能力及产能增加,并且生产效率明显提高,两个工序之间生产节奏基本已经达到匹配,生产能源消耗降低,达到优化之初的目的。改进前后的主要经济技术指标见表2。

表2 改进前后的主要经济技术指标

4 结束语

某冶炼厂针对生产运行中出现的问题,采取一定的措施优化硫酸镍系统的配置:通过新增浓缩后液地池,提前对浓缩后液进行杂质过滤及初步降温,降低了能源消耗;制冷工序生产组织的优化,降低了系统内非生产时间及平衡两个工序的处理能力。一些列整改后,提高了硫酸镍金属产能,降低了电单耗和硫酸镍系统的生产成本,对硫酸镍生产工艺的推广具有积极作用,为企业的可持续发展奠定了基础,取得了良好的经济效益、环境效益和社会效益。