铅阳极泥回收锑的生产实践

2019-02-19张俊峰

张俊峰

(山东恒邦冶炼股份有限公司, 山东 烟台 264109)

0 前言

铅电解过程要求阳极中含有一定量的锑,电解过程中大部分锑以锑氧的形式存在于阳极泥中。如果能对铅阳极泥处理后的锑进行富集回收,并生产出锑的相关产品,将会避免大量锑资源的浪费,不仅能减少环境污染,同时还能综合回收利用,产生巨大的经济效益[1]。目前我国的锑白生产以火法为主,其产量约占锑白总产量的95%以上,火法又分直接法和间接法[2]。直接法是利用有害杂质较少的锑物料为原料,经直接氧化挥发,冷却制取锑白。间接法是用高品位的金属锑为原料,通过熔化、氧化挥发、冷却、升华等步骤获取纯净的锑白[3]。

山东某冶炼公司采用铅阳极泥还原熔炼、低温跑锑、锑物料还原、加碱除砷、氧化吹炼等一系列工序,将铅阳极泥中的锑生产出锑白产品。系统于2018年3月份投产运行,运行平稳,其特点是经济、节能、环保,并能实现综合回收。本文结合生产实践对系统流程进行了介绍。

1 工艺流程及原理

1.1 工艺流程

山东某冶炼公司铅阳极泥生产锑白产品的工艺流程如图1所示。

图1 山东某冶炼公司铅阳极泥生产锑白产品的工艺流程

1)铅阳极泥投入贵铅炉后,加入纯碱、焦炭进行还原熔炼,产出锑渣和贵铅。

2)贵铅熔融状态下直接转入跑锑炉中,通入压缩空气低温氧化跑锑,使锑大部分氧化挥发进入烟气中,通过表冷器和布袋除尘器收集,产出锑烟灰。

3)锑烟灰与锑渣混合配料,并配入焦炭,使锑物料中锑含量约为30%,投入锑熔炼炉中还原熔炼产出粗锑。

4)粗锑投入精炼锅中加碱搅拌除砷,使砷降至0.02%以下,产出低砷铅锑合金。

5)低砷铅锑合金转入氧化锅内,并从氧化锅顶部通入空气进行氧化吹炼,产出锑白产品。

1.2 工艺原理

1.2.1 铅阳极泥中锑的挥发

铅阳极泥中大部分杂质以氧化物或盐类的形式存在,在高温和配有还原剂的情况下,部分锑氧化物与加入的溶剂作用而造渣,大部分锑进入贵铅中[4]。贵铅中的锑在低温氧化作用下,氧化挥发进入烟气中。

(1)

(2)

(3)

1.2.2 锑渣、锑烟灰还原熔炼

锑渣、锑烟灰中的Sb、Bi、Cu、Pb及少量As经还原熔炼后以单质形态进入合金液中,Au、Ag富集进入合金中,少部分的Sb以氧化物挥发入烟尘,大部分As挥发进入烟尘,少部分As形成砷酸盐进入炉渣。

Sb2O3+3C=2Sb+3CO↑

(4)

Sb2O3+3CO=2Sb+3CO2↑

(5)

1.2.3 粗锑合金脱砷

粗锑在一定温度下鼓入空气后,As氧化挥发热力学趋势颇大,极易随Sb2O3挥发并冷却进入Sb2O3,降低Sb2O3品位,对Sb2O3(锑白)质量影响较大,所以锑白生产上,在锑氧化挥发前,必须对粗锑进行除杂,将粗合金中的As除至一定含量以下。碱性除砷的机理是基于砷、锡等能优先与Na2O结合成砷酸盐等而浮在合金液面上,从而除去合金中影响产品质量的杂质砷等[5]。除去砷后的铅锑合金,利用空气吹炼氧化,挥发进入烟气中产出产品锑白。

Me+NaOH+NaNO3→NaXMeOY+N2+H2O

(6)

2 铅阳极泥回收锑的生产实践

2.1 铅阳极泥还原熔炼

铅阳极泥中锑含量为35%~39%,投入贵铅炉后,加入焦炭、纯碱,升温至1 200~1 300 ℃进行还原熔炼。由于铅阳极泥粒度较小,高温加料会造成大量阳极泥随高温烟气外逸,影响操作环境并造成原料损失,因此加料时控制炉温在700~900 ℃。在相对较低温度下加料,减少烟气外逸,加料完毕后再升温。

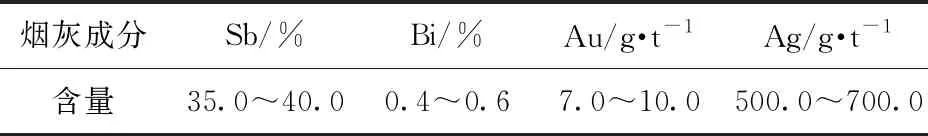

铅阳极泥还原熔炼产出的锑渣品位较低,锑含量约为29%,其成分见表1。

表1 铅阳极泥还原熔炼产出的锑渣成分

2.2 贵铅低温跑锑

2.2.1 传统贵铅氧化熔炼工艺

传统铅阳极泥处理工艺,是将贵铅炉产出的贵铅直接投入分银炉中,在1 200 ℃左右的高温下氧化吹炼,分离砷、锑、铋、碲等金属元素,并浇铸成银阳极板。贵铅中的砷、锑氧化进入烟气中,由表冷器及布袋除尘器收集。由于该过程为高温氧化,贵铅中的银一部挥发进入烟气中,造成分银炉烟灰中银含量高,银的直收率较低。分银炉烟灰成分见表2。

表2 分银炉烟灰成分

2.2.2 贵铅低温跑锑工艺

为解决银挥发损失的问题,某冶炼公司铅阳极泥生产锑白产品的工艺系统在贵铅炉后增加跑锑炉,贵铅炉产出的贵铅,投入跑锑炉中,控制跑锑炉内温度≤700 ℃,通入压缩空气,在低温条件下跑锑,使锑、砷氧化挥发进入烟气中,减少银的挥发,通过布袋除尘器收集砷、锑烟灰。贵铅低温跑锑产出的锑烟灰品位较高,锑含量约为42%,其成分见表3。

表3 锑烟灰成分表

2.3 氧化吹炼

2.3.1 工艺流程

高品位的锑烟灰与低品位的锑渣混合配料,经锑熔炼炉还原熔炼产出粗锑,粗锑转入精炼锅加碱除砷,产出低砷铅锑合金。熔融状态下的低砷铅锑合金直接转入氧化锅,控制温度为600~680 ℃,开启鼓风机通入空气氧化吹炼。由于原料中含有部分金、银,富集在铅锑合金中,为了实现金、银的综合回收,需提前在氧化锅中投加电解铅,并根据铅锑合金中的铅含量,计算出投加电解铅的量,使氧化锅中含铅量达到30%左右,利用铅作为捕集剂,回收金、银。当锑含量<16%时,放出部分底铅,继续投加铅、锑合金。放出的底铅富集了大量金、银等贵金属元素,转入铅冶炼系统进一步回收。底铅成分见表4。

表4 底铅成分

2.3.2 设备优化

氧化锅采用圆形锅,与方形锅相比,圆形锅处理量大;受热均匀,不会出现因局部温度过高而导致产品质量差的问题;锅底表面积大,热量利用率高。圆形锅为一次铸造成型,锅底为半球形,锅盖设有泵口,并配置不锈钢高温熔体液下泵,液下泵进口插入底铅液面以下,通过液下泵将底铅排出。

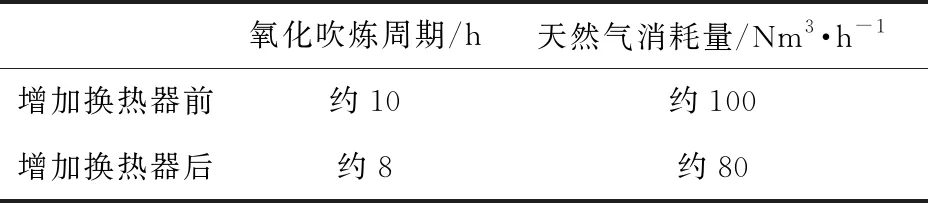

传统氧化锅燃烧室烟气直接外排,热量没有有效的利用,造成热能资源浪费。因此在燃烧室烟气出口增加换热器。换热器包括管层和壳层,燃烧烟气通过换热器管层后排空,冷空气经过换热器壳层,吸收燃烧烟气的热量,并达到150~200 ℃后再进入氧化锅内进行氧化吹炼。增加换热器后,不仅回收了燃烧烟气余热,减少了热量的损失;而且利用热风氧化吹炼,也解决了冷风吹炼造成氧化锅内温度逐渐降低、需间歇性吹炼以保证炉温的问题,提高了生产效率,降低了燃料的消耗。此外,氧化锅烧嘴设置大、小火自动联锁控制系统,设定燃烧室温度后,通过热电偶监测燃烧室温度,来控制燃烧器的大、小火转换,由此降低天然气的消耗。增加换热器前后,氧化吹炼周期及天然气消耗量对比见表5。

表5 增加换热器前后氧化吹炼周期及天然气消耗

2.4 产品包装

氧化吹炼生产出的锑白产品,由布袋收尘器收集后,利用真空包装机进行包装。真空包装机与传统包装机相比,称量准确,无烟尘外溢,操作环境得到极大改善,包装后的产品占用空间小,易于储存及运输。

3 结束语

在山东某冶炼公司铅阳极泥锑回收系统中,通过温度控制,解决了贵铅炉加料烟气外逸、操作环境差、原料损失的问题;通过增加跑锑炉,解决了传统工艺利用分银炉分离锑造成烟灰中银含量高的问题;通过采用圆形氧化锅、增加换热器和设置联锁控制系统,解决了氧化吹炼热能利用率低、燃料消耗量大的问题,减小产品空间占用,因此,在行业里有一定的借鉴意义。系统自投入运行以来,运行稳定,达到了预期目标,生产出的锑白产品达到了国标1#品标准,并实现了金、银、铅等金属的综合回收,经济效益与环境效益显著。