某金矿SF型浮选机技改研究及建议

2019-02-19杨小慧山东黄金矿业股份有限公司焦家金矿山东莱州261441

杨小慧(山东黄金矿业股份有限公司焦家金矿, 山东 莱州 261441)

1 前言

焦家金矿原SF型浮选机经过多年的运行设备老化严重,于2017年1月进行更换了7台新的浮选机,其中SF- 1.2m3浮选机4台,SF- 0.75m3浮选机3台。

凭借对SF型浮选机多年的使用经验和现场实际情况,发现新进浮选机存在以下问题:

(1)原尾矿排矿口大小依靠提降锥堵的方法改变,但因尾矿容易沉积在槽底,造成排矿口堵塞,不适合现场实际情况。

(2)检修放矿口位置在浮选机槽体底部,放矿时易腐蚀槽体、基础,且操作不方便。

(3)浮选机回转轴承采用手动加油,可能存在加油量不够、压力不够加不进油、润滑脂浪费等情况。

(4)浮选机槽体内没有耐磨防护层,矿浆在槽体内不断运动冲击槽体,没有防护层会降低设备的使用寿命。

鉴于上述问题,我们对7台新浮选机进行了一系列的技术改造。

2 具体问题与方案措施

2.1 尾矿排矿隔室改造

1)具体问题

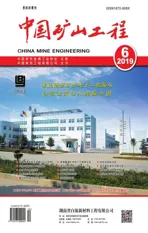

如图1所示,原尾矿从6进矿口进入5排矿箱内,通过旋转手轮带动丝杆上下移动来提降锥堵,锥堵提升,排矿口变大,排矿量变大;锥堵下降,排矿口变小,排矿量变小;但是由于现场的尾矿浓度较大,尾矿容易沉积在槽底、排矿口、锥堵上方,造成锥堵提降困难,排矿口大小不易控制,液面忽高忽低,严重影响浮选机的各项指标。

图1 原尾矿排矿隔室结构

2)方案措施

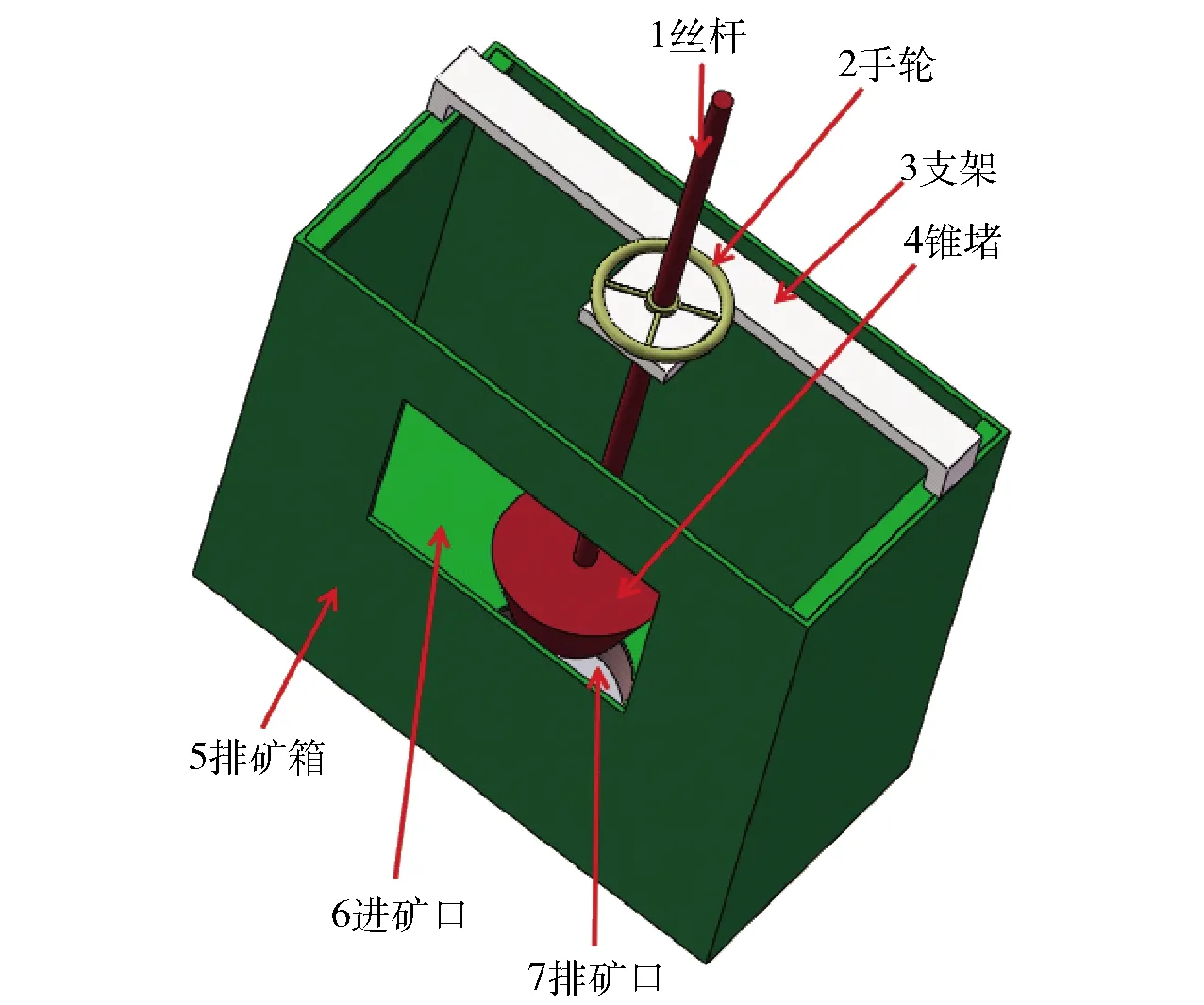

如图2所示,由锥堵控制改为闸板控制。把原锥堵拆除,将进矿口高度方向尺寸加大,机架向前移动,在进矿口处加闸板控制进矿口大小。旋转手轮带动丝杆上下移动来提升闸板,闸板提升,进矿口变大,排矿量变大;闸板下降,进矿口变小,排矿量变小,控制便捷省力[1]。

图2 改造后的尾矿排矿隔室结构

2.2 检修放矿口改造方案措施

1)具体问题

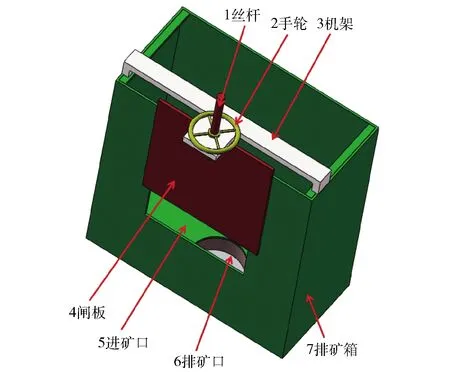

原检修放矿口在槽体底板上(如图3所示),利用带杆的胶球控制放矿口,排矿时将胶球提起,不排矿时将胶球放下。缺点是胶球易磨损,更换时需停车排矿更换;排矿口小,矿浆浓度大,排矿时间长;一旦发生堵塞,因底部空间有限,疏通困难;放矿时易腐蚀槽体、基础,降低设备的使用寿命。

2)方案措施

现将放矿口改在槽体后侧板底部。如图3所示,在各组浮选机槽体后侧板底部切割一个圆口,再焊接一截短管,用锥形木塞将放矿口堵住。这样当需要将浮选机槽体中的矿浆排出时,可以很轻松的把木堵拔出来,放矿时间缩短;而且当放矿口堵塞时,有足够大的空间疏通,方便快捷,节约时间;放矿口外伸使矿浆排到排矿沟内流走,不会腐蚀槽底及基础。

图3 检修放矿口情况

2.3 浮选机中心回转轴承加油方式的改造方案措施

1)具体问题

浮选机中心回转轴承采用手动加油可能存在加油量不够、压力不够加不进油、润滑脂浪费等情况,一旦轴承缺油失效,将会引起设备停车,影响处理量。

2)方案措施

中心回转轴承的加油方式由手动加油改为自动加油。利用旧润滑脂泵根据要求设定相应的加油时间和加油间隔,连接好油管和配套的油嘴,润滑位置如图4所示。这样定时定量地给轴承加油,可以延长轴承的使用寿命,减少停车时间。

图4 检修放矿口情况

2.4 浮选机槽体内耐磨防护改造方案措施

1)具体问题

浮选机槽体是由6mm厚的铁板制作,槽体内没有耐磨防护层。矿浆在槽体内不断流动,导致槽体内铁板易磨损,严重影响浮选机的使用寿命。

2)方案措施

使用前在浮选机槽体的底板与四周80cm高处抹上1cm厚的棕刚玉耐磨防腐材料,这种耐磨防腐材料凝固后有很好的耐磨性和抗冲击性,具体如图5所示,每次检修时检查一下是否有磨损,磨损处继续清理干净,烤干加该耐磨防腐材料,大大延长了槽体的使用寿命。

图5 槽体耐磨防腐情况

3 效益效果及建议

3.1 尾矿排矿隔室改造效益效果及建议

1)效益效果

利用升降闸板的方式控制排矿量大小的方法操作快捷省力,液面稳定,大大提高了浮选的各项指标。浮选精矿品位比改造前提高7.63g/t,日返金量提高9.67g。

2)建议

建议设计时应考虑到矿浆浓度,当尾矿浓度较高时,不宜选用锥堵控制排矿口大小,可选用本文提到的升降闸板的方式控制,简单有效。

3.2 检修放矿口改造效益效果及建议

1)效益效果

改造后,节省更换胶球停车时间,按每年更换2次,7台每次更换需5h,则减少停车时间10h;放矿口变大,放矿时间缩短,按每年平均停车检修6次,每次排矿时间缩短2h,则减少停车时间12h;而且当放矿口堵塞时,有足够大的空间疏通,方便快捷,节约维修时间,年疏通累计时间减少10h。以上共计减少停车时间32h。

2)建议

建议将检修放矿口设计在槽体侧下端,可以保护槽体底板及基础免受矿浆迸溅腐蚀,且疏通便捷。

3.3 浮选机中心回转轴承加油方式的改造效益效果及建议

1)效益效果

改为自动加油后,延长轴承的使用寿命,减少故障维修时间。7台浮选机共计14套轴承,以前轴承使用寿命由一年2次变为3年一次,每次维修时间5h,共计节约时间约14×2×5-14×5/3=117h;轴承按每套300元计算,共计节约(14×2-14/3)×300=7 000元。

2)建议

建议在购置设备时要求浮选机中心回转轴承配置自动加油装置或后期自行配置,可有效减少设备故障,减少维修时间,从而保证黄金产量。

3.4 浮选机槽体内耐磨防护改造效益效果及建议

1)效益效果

改造后,延长了槽体的使用寿命,减少停车时间。按年焊补槽体2次,每次停车时间4d,共计节约停车时间约192h。

2)建议

建议在设计时考虑到槽体的使用寿命,给槽体增设耐磨防护空间或耐磨防护层,在购置设备时也应该要求厂家考虑到此方面。

4 结论

通过对新进SF型浮选机进行了改造,包括尾矿排放口改造、检修放矿口的改造、回转轴承的改造、槽体内耐磨防护,改造使用效果良好。