船舶柴油机几何尺度因素对润滑油磨粒监测影响分析

2019-02-19吴善跃任凤华

吴善跃,陈 昕,任凤华

(92957部队,浙江 舟山 316000)

润滑油光谱分析作为一种重要的油液监测技术手段,已在船舶动力机械质量监控中得到了广泛应用。它主要是根据不同时期润滑油所含磨粒材料成分及其含量的变化,判断摩擦副磨损程度,预报可能发生的故障,分析和确认出现异常磨损现象的部位及原因。

从该项技术应用的实际情况看,它能够有效地发现活塞缸套磨损、轴承磨损、齿轮磨损等磨损类型故障。然而,在总结分析我单位收集的监测案例时发现:磨损类型故障主要集中在中小型机械装备,很少有大型机械装备磨损故障。以船舶柴油机油液监测为例,所收集的成功案例均属于中小型柴油机,而无大型柴油机成功案例。相反,在我们的实际监测工作中却多次遇到大型柴油主机磨损故障监测失效的案例。例如,某船主机为大型中速柴油机,舰员在其运转中发现有一处主轴承温度超标报警,停机取润滑油样品送至我单位检测金属磨粒含量,结果未发现含量异常增加,而实际拆检却发现该轴承轴瓦已出现严重磨损。

同样是柴油机油液监测,为什么中小型柴油机磨损故障监测效果相对较好,而大型柴油机却不甚理想,其中是否存在几何尺度因素影响,应当如何改进大型柴油机监测,本文拟结合船舶柴油机实际系统探讨这些问题。

1 影响润滑油磨粒含量的几何尺度因素

1.1 润滑油取样与润滑油磨粒含量

润滑油取样是开展油液监测的第一步基础性工作,它对润滑油磨粒含量分析结果有着直接影响。在讨论润滑油磨粒含量与几何尺度关系前,需先分析这一影响,并对相关问题予以明确。

如图1所知,滑油泵从循环油箱吸入润滑油,先通过滑油冷却器进行冷却,而后通过滤器去除一定尺寸固体颗粒杂质,接着再进入主要摩擦副用于润滑,最后通过回油管返回循环油箱。取样前一般要求设备运行足够时间,确保润滑油中磨粒含量达到动态平衡。

图1 典型润滑系统及取样点示意图1-回油管路中取样点;2-循环油箱中润滑油液面高度一半部位取样点;3-滑油泵输入管部位取样点;4-滑油泵输出管部位取样点;5-滤器前与冷却器之间管路取样点;6-滤器与主要摩擦副之间管路取样点。

取样位置宜选择在摩擦副后至滤器前位置,具体如图1中1、2、3、4、5,由于滤器会去除部分磨损颗粒,6点不应被选作为取样部位。需要说明的是,取样部位1与取样部位2、3、4、5存在一定的区别。当机器发生严重异常磨损时,润滑油经过异常磨损摩擦副会携带大量磨粒,回油管路润滑油携带磨粒含量局部相对较高,而回油进入循环油箱后,循环油箱中润滑油会对回油磨粒含量起稀释作用,导致油箱中润滑油磨粒含量相对较低。当机器处于正常运转或者是异常磨损程度较轻时,它们的磨粒含量较低。因此,从严格意义上讲,取样部位1所取油样代表的是磨粒含量即时油样,而取样部位2、3、4、5所取油样代表的是磨粒含量平均化油样。

就反映摩擦副磨损状态而言,取样部位1能获得更为敏感的分析信息,因而是优先选取样部位。然而,在实际柴油机监测中,许多柴油机无回油总管,其主要润滑部位回油是通过内部管路直接流向油底壳,无法实现回油管取样;有少数机型虽有回油总管,但管路却未设置取样接口。在实际取样中,更多的是在油底壳、循环滑油柜、滑油泵出口压力表等部位取样,即图1中的2、4处,而在这些部位获得的油样实质上是磨粒含量平均化油样。因此,考虑到现实情况,本文有关润滑油磨粒含量与结构尺寸关系的分析是按照润滑系统磨粒含量平均化进行讨论的。对于磨粒含量平均化油样,磨粒含量ρ可按式(1)计算:

(1)

式中:V为润滑系统润滑油总量;m为从摩擦副磨损下来进入润滑系统的磨粒元素质量。

1.2 润滑油磨粒含量几何尺度因素参数

对于一个理想摩擦副而言,磨损量与多个因素有关,如摩擦副相对运动周期数、摩擦副面积、摩擦副表面材料特性、摩擦副表面粗糙度、作用在摩擦副的外载荷等[1]。其中,磨损量与摩擦副面积之间的关系为正比关系。基于这一点,从摩擦副磨损下来进入润滑系统的磨粒元素质量m可用式(2)表示:

m=f(k1,k2,…,kn)×S,

(2)

式中:f(k1,k2,…,kn)代表摩擦副表面材料特性、摩擦副表面粗糙度、作用在摩擦副上的外载荷、摩擦副相对运动周期数等其它磨损影响因素数学表达式;S为摩擦面积。

假设该摩擦副所在润滑系统滑油总量为V,摩擦副磨损颗粒混入滑油后均匀分布,则润滑油磨粒含量可按式(3)计算:

(3)

式(3)是由式(2)代入式(1)而得到。在式(3)中,f(k1,k2,…,kn)基本上与尺度无关,与尺度有关的参数为摩擦副面积S、润滑系统滑油总量V。一般而言,设备几何尺度越大,摩擦副面积越大,润滑系统滑油总量也越多。由S和V组成的参数S/V,可称为润滑油磨粒含量几何尺度因素参数。它是影响润滑油磨粒含量增长的敏感性参数,在f(k1,k2,…,kn)相同情况下,S/V越大,磨粒含量ρ越大。

2 基于相似原理的几何尺度因素影响分析

对于几何尺度因素影响问题,可以根据相似原理进行理论分析。假设设备1与设备2符合几何相似条件,而其它条件完全相同。这意味着设备1与设备2一切对应的线性尺寸成比例,设备2相对设备1的线性尺寸比例为CL:

(4)

式中:L1和L2分别代表设备1和设备2相似部位的线性尺寸。由相似原理可知,面积比例常数CA和体积比例常数CV分别为

(5)

(6)

在几何尺度因素参数S/V中,摩擦副面积S是面积参数,润滑系统滑油总量V是体积参数。根据相似原理,设备1几何尺度因素参数S1/V1与设备2几何尺度因素参数存在如下关系:

(7)

由式(7)可知,几何尺度因素参数S/V与线性尺寸比例参数CL成反比。进一步结合式(3),可从理论上说明:几何尺度越大,几何尺度因素参数S/V越小,相同情况下润滑油中磨粒含量越低。

3 柴油机主要摩擦副的S/V参数分析

柴油机是目前最为常用的船舶动力机械,主要用于船舶推进或电站原动机,其规格型号较多,几何尺度相差较大。不同几何尺度柴油机主要摩擦副S/V参数如何,是否遵从前文理论分析所述规律,还要结合实际机型数据进行探讨。

3.1 基本假设及相关参数计算方法

作为复杂动力机械,柴油机摩擦副部位较多。其中,缸套与活塞组件、主轴承是柴油机中主要摩擦副部位,也是磨损故障主要高发部位。本文拟对缸套、活塞环、主轴承轴瓦S/V参数进行分析。为了简化分析过程,分析前做如下假设:①所分析摩擦副均为均匀磨损理想状态;②除摩擦副面积外,不同机型柴油机相同摩擦副部位影响磨损量因素一致(如摩擦副相对运动周期数、摩擦副表面材料特性、摩擦副表面粗糙度、作用在摩擦副的正压力等)。

根据上述假设,单个缸套的摩擦副面积S缸套可由缸套内直径D缸套、冲程H按式(8)进行估算:

S缸套=π×D缸套×H,

(8)

活塞环磨损可分为滑动表面磨损和端面磨损2种情况,其中以滑动表面磨损为常见故障形式。单个活塞环滑动表面磨损面积可由活塞环外直径D活塞环和厚度B活塞环按式(9)估算:

S活塞环=π×D活塞环×B活塞环,

(9)

单个主轴承轴瓦摩擦副面积S轴承,可根据主轴承轴瓦内直径D轴承和轴承宽度B轴承按式(10)进行估算:

S轴承=π×D轴承×B轴承。

(10)

3.2 常见机型主要摩擦副S/V参数

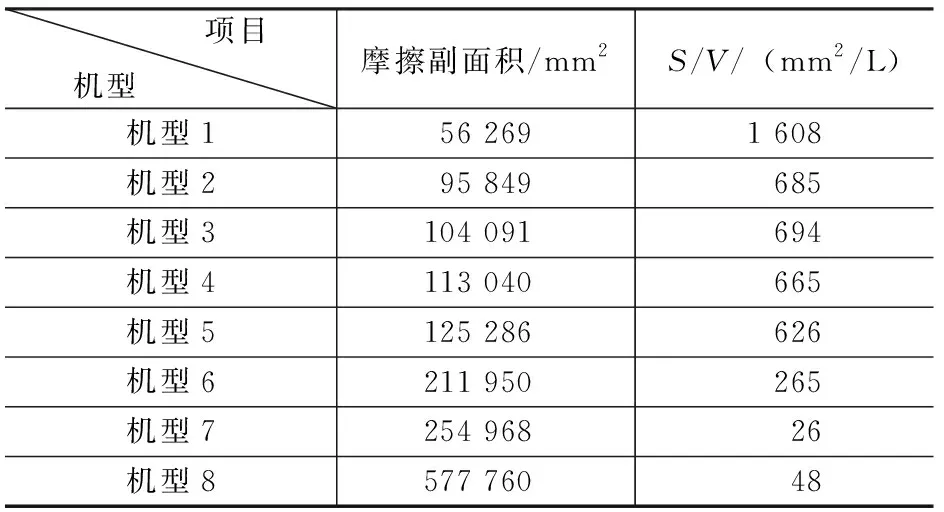

表1列出了8种不同船舶柴油机机型缸径、冲程和润滑油总量基本数据。其中,机型1至机型6为湿式承油盘润滑系统柴油机,机型7和机型8为干式承油盘润滑系统柴油机。

根据表1数据,按照式(8)估算缸套摩擦副面积,而后除以对应的润滑油总量,便可得到单个缸套磨损的S/V参数,具体数据参见表2。

表1 常见机型缸径、冲程及滑油总量数据

表2 常见机型缸套磨损S/V参数

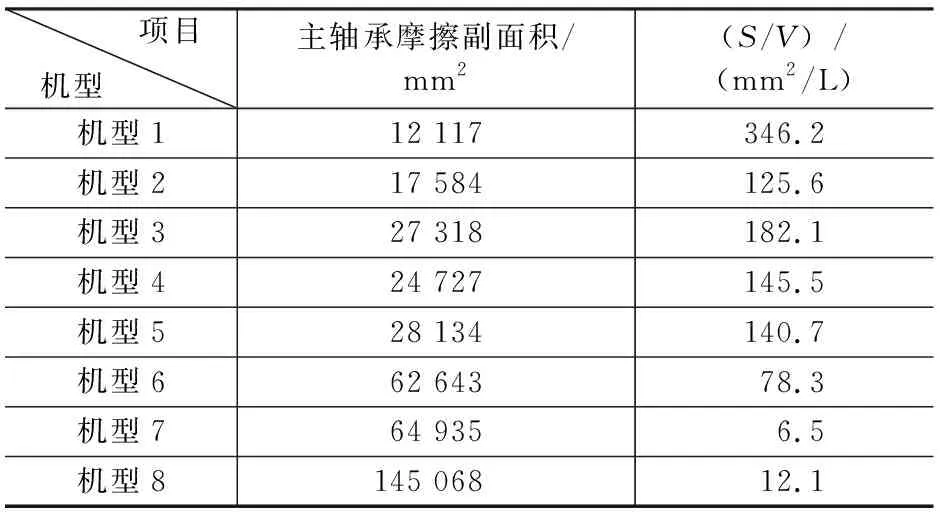

同理,由活塞环和主轴承轴瓦结构尺寸参数,根据式(9)和式(10)可分别计算得到相应的摩擦副面积,而后再除以润滑油总量便可得到各自的S/V参数。表3为常见机型柴油机单个活塞环(气环)磨损的S/V参数,表4为单个主轴承轴瓦磨损S/V参数。

表3 常见机型活塞环滑动表面磨损S/V参数

表4 常见机型主轴承轴瓦磨损S/V参数

3.3 S/V参数比较分析

分析表2、表3和表4可知,缸套、活塞环滑动表面、主轴承轴瓦磨损参数基本保持相同数值变化规律:随着缸径增加,S/V参数虽不是严格单调减少,但总趋势却属于急剧减少。其中,机型7、机型8的S/V参数值与其它机型相差较大。以缸套磨损为例,机型7、机型8的S/V参数值仅为机型1的1.6%和3.0%。

4 大型柴油机油液监测失效问题探讨分析

由前文S/V参数分析结果可进一步探讨大型柴油机油液监测失效问题,分析方法如下:以中小柴油机磨损故障案例中的润滑油磨粒元素含量为基本参考数据,根据式(3)以及表2、表3、表4所列S/V参数,推算大型柴油机出现类似故障时润滑油磨粒元素含量,再从中探讨监测失效原因。

4.1 推算公式

按照式(3),先假设中小型柴油机和大型柴油机润滑油磨粒含量公式:

(11)

(12)

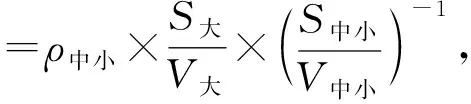

将式(12)除以式(11),并做变换可得

(13)

假设不同机型柴油机相同摩擦副部位主要参数一致,即相对运动周期数、表面材料特性、表面粗糙度、摩擦副外载荷是一致的,则f大(k1,k2,…,kn)与f中小(k1,k2,…,kn)相等,式(13)可进一步变换为:

(14)

式(14)即为根据中小型柴油机故障案例数据推算大型柴油机润滑油磨粒元素含量理论公式。

4.2 基于故障案例数据分析

在实际监测工作中,某船有一柴油机(机器规格型号为表1中机型3)曾出现单缸拉缸故障,汽缸内壁出现严重磨损。该柴油机管理人员在故障停机后立即从承油盘取样监测,结果发现润滑油中铁元素含量增长了66.0 μg/g。如果表2机型8柴油机也出现相同严重程度拉缸故障,那润滑油中铁元素含量有可能是多少,根据式(14)及表2中两机型参数,可推算该数值约为4.6 μg/g。又如,管理人员反映机型4的某柴油机存在滑油压力低问题,而监测发现润滑油中铜元素和铅元素含量在7天内分别增长了18.0 μg/g和11.0 μg/g,结果拆检发现有一处主轴承出现磨损故障。如果机型8柴油机也出现相同严重程度的轴承磨损故障,根据式(14)及表4中参数,可推算铜元素和铅元素含量分别增长了1.5 μg/g和0.9 μg/g。

根据上述2个参考案例数据推算结果可知,与中小型柴油机相比,大型柴油机出现相同磨损故障时,润滑油中磨损元素含量增长较低。对于油液原子发射光谱分析而言,这些数值变化属于小变化量(有的甚至接近仪器分析误差),在日常油液监测中一般不会将其列为故障数据,这就极易导致油液监测失效问题出现。而造成这一问题根源在于:大型柴油机采用干式承油盘和日用循环油舱,润滑系统滑油总量较大,导致大型柴油机主要摩擦副参数远小于中小型柴油机。

5 结束语

针对大型柴油机磨损故障监测效果差问题,本文系统分析柴油机油液监测中的几何尺度因素影响。综合分析过程,可得到如下基本结论。

1)S/V是影响润滑油磨粒含量增长的敏感性参数。S/V越大,当摩擦副出现异常磨损时,润滑油磨粒含量增长越明显。

2)柴油机几何尺度越大,主要摩擦副S/V参数值总体呈减少趋势。由于润滑系统滑油总量较大,大型柴油机S/V参数值远小于中小柴油机。

3)根据实际机型柴油机S/V参数和参考案例数据分析,大型柴油机出现中小型柴油机相同磨损故障时,润滑油中磨损元素含量增长数值较小,极易出现结果分析误判。

鉴于大型柴油机油液磨粒分析敏感度远低于中小型柴油机,在实际油液监测工作中大型柴油机油液监测技术运用应当有别于中小型柴油机,需做相应调整。

1)要应积极改进大型柴油机油液取样。首先,应调整常用取样部位,确保所取油样为回油管路中的磨粒含量即时油样,而不是经循环油柜稀释后的平均化油样。其次,取样时应严格确保润滑系统磨粒含量处于动态平衡状态,避免非平衡状态取样对结果分析有不良影响。

2)要综合运用多种监测技术手段,以信息融合方式监测分析大型柴油机磨损状态。目前,大型柴油机主轴承部位普遍安装有温度传感器。从实际运用情况看,温度对轴承磨损较为敏感,温度监测可弥补油液监测不足。而对于活塞缸套部位,则可将振动监测技术手段作为补充。该技术手段具有一定分析效果,它主要通过测量机体振动信号,从而实现对柴油机拉缸等典型磨损故障的诊断分析[2-4]。