氢氧发动机大尺寸薄壁C/C-SiC复合材料喷管设计与研究

2019-02-19王晓丽王坤杰姚冬梅

王晓丽,谢 恒,王坤杰,姚冬梅

(1. 北京航天动力研究所,北京,100076;2. 西安航天动力研究所,西安,710025)

0 引 言

增大喷管面积比是提高液体火箭上面级发动机比冲的有效途径,而面积比的增加必定会增加喷管的结构质量。C/C-SiC复合材料具有密度小、比强度和比模量高、耐高温的特点,可实现减重、散热和结构等多功能的一体化,是大尺寸喷管材料的最佳选择之一;另外,采用延伸结构既可以节省安装空间,又能达到增大喷管面积比的目的。美国普·惠公司研制的氢氧发动机RL10B-2的可延伸喷管[1~3]以及欧空局Vinci发动机的可延伸喷管均是采用了大尺寸可延伸碳陶复合材料喷管技术[4,5]。目前,该技术已成为国外液体动力系统的标志之一。

中国在C/C-SiC复合材料喷管研究领域起步较晚,基础薄弱,主要应用于固体发动机、轨姿控发动机以及超燃冲压发动机上,但对大尺寸薄壁喷管延伸段报道较少[6,7]。大尺寸薄壁C/C-SiC复合材料喷管的研制既要满足碳陶材质在富水蒸汽的燃气中长时间抗氧化要求,又要满足壁厚尽量薄、内外型面变形尽量少的要求。在液氧煤油(或酒精)的燃气环境下进行的C/C-SiC复合材料喷管的热试车研究中,成功通过喷管直径一般未超过800 mm的热试车考核;但对面积比为80∶1的C/C喷管(出口直径1060 mm)进行振动试验时未能通过考核,说明中国的大尺寸薄壁C/C喷管制造技术与国外相比实力相差较大[8]。近年来通过对大尺寸薄壁C/C复合材料喷管进行的大量研究,取得显著成果。

1 大尺寸薄壁C/C-SiC复合材料喷管研究

1.1 总体方案

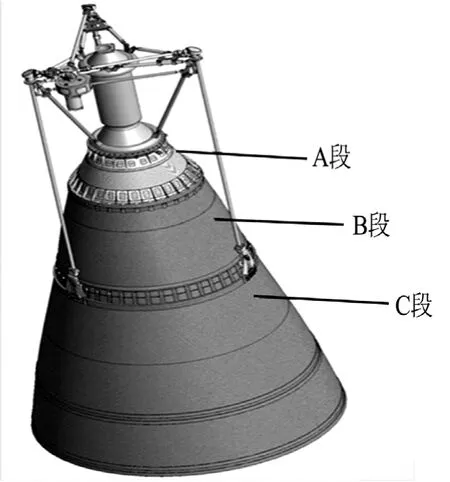

C/C-SiC复合材料喷管的原理样机采用“金属喷管A段+C/C-SiC喷管B段+C/C喷管C段的多段拼接”的带延伸机构的总体方案,通过延伸机构实现在非工作段时处于折叠收缩状态,可减小纵向长度,而在工作时能提前打开延伸喷管,达到增大发动机面积比的目的,如图1所示。

图1 可延伸C/C复合材料喷管示意Fig.1 Key Figures of A Carbon-Carbon Extendable Nozzle Extension

由图1可知,整个喷管延伸段由A、B、C 3段组成。

A段:固定段,面积比为7~30,高温合金螺旋管束喷管,使用液氢进行排放冷却,排放的氢气作为 B段C/C-SiC复合材料喷管的气膜冷却;

B段:固定段,面积比为30~80,是C/C-SiC复合材料喷管段;

C段:可延伸段,面积比为80~200,是C/C喷管段。

其各段的结构尺寸如表1所示。

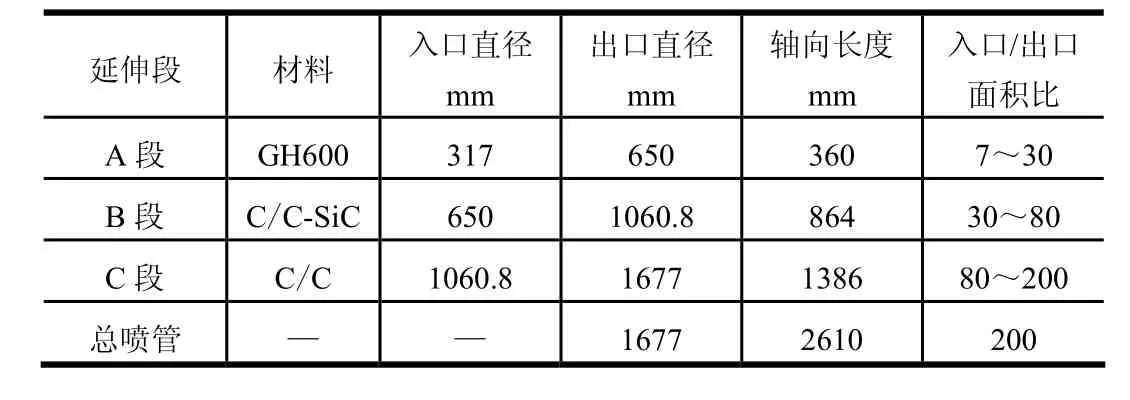

表1 可延伸C/C-SiC复合材料喷管延伸段结构尺寸Tab.1 Overall Dimensions of A C/C-SiC Extendable Nozzle Extension

由表1可知,该喷管出口直径为1677 mm,目前中国的高空模拟试车台均不具备试车条件,因此本文重点介绍喷管A段及喷管B段的相关研究工作,仅对喷管C段的设计与生产进行介绍。

1.2 设计与材料体系

1.2.1 喷管A段

喷管A段的入口面积比为7∶1,该处的燃气温度较高,对 C/C-SiC复合材料喷管的考核比较苛刻,为了保证喷管延伸段的工作可靠性,采用了螺旋式管束喷管方案。喷管A段的管束焊接组件由某发动机的产品根据面积比进行截短而得到。为了确保喷管A段在装配喷管B段和C段之后的结构可靠性,在喷管A段的入口和出口处,设计加强肋片。在喷管A段出口处,设计了与B段对接的法兰结构以及排放喷管A段冷却氢并为喷管B段入口段提供气膜冷却的气膜冷却集合器。

1.2.2 喷管B段

喷管B段和C段在外型面设计中,主要考虑的是在保证结构强度的前提下尽量减轻结构质量,降低加工难度;喷管B段工作热环境相比喷管C段更加恶劣,所以材料选取C/C-SiC,其密度为1.8~1.9 g/cm3。

喷管B段的末端还要安装连接喷管C段的闭锁装置,因此,喷管B段末端需要设计锁片安装结构。

1.2.3 喷管C段

喷管C段的直径较大,壁厚较薄,为了增加结构强度,在外型面上设计了2组4道加强环。喷管C段入口面积比为80,该位置燃气温度较低,C/C复合材料+抗氧化涂层应满足抗氧化需求,其密度一般为1.5~1.6 g/cm3。

1.3 闭锁装置

固定段B段和可延伸段C段的连接与锁紧方案采用“滚珠丝杆+弹性锁片”方案,原理如图2所示。

图2 闭锁装置原理示意Fig.2 Latching System Principle

由图2可知,C段延伸展开后与喷管B段之间锁紧后存在连接缝隙,该缝隙在发动机工作状态下因为喷管B段和C段的温度和材料差异引起的不同的膨胀系数使该缝隙接近0,实现间隙式密封。锁片既要求在喷管C段放置到位时容易产生挠度,又要在受到喷管C段产生的推力时不失稳,因此锁片的弯曲模量需要有一个严格的设计范围。

1.4 喷管A段与喷管B段的连接

喷管A段与喷管B段的连接采用带密封槽的法兰连接,密封槽内同样安装膨胀石墨密封圈,通过螺栓的拧紧力矩保证其连接密封性。螺栓方向与喷管母线方向平行,该结构既可减小喷管B段的法兰尺寸,又方便碳纤维铺层和增加结构强度,如图3所示。

图3 与喷管A的连接示意Fig.3 Interface with A Cone

2 薄壁C/C复合材料喷管制造工艺

2.1 喷管B段

通过分析喷管B段的使用环境,可确定致密化方案和基体类型。由于构件尺寸大、壁厚小,因此材料应具有高的力学性能和整体强度;由于燃气为富水蒸汽燃气,在高温条件下对 C/C-SiC复合材料有氧化作用,因此要求复合材料具有可靠的抗氧化性能。根据构件的使用环境,采用碳基体增强、SiC抗氧化基体的复合致密化方案,协调弯曲强度、拉伸强度、剪切强度及烧蚀抗氧化性能,满足使用要求,致密化路线如图4所示。

图4 喷管B段致密化路线示意Fig.4 Manufacturing Flowchart of B Cone

喷管B段预制体制备时采用编织/针刺预制体成型技术。该方案实现了网胎针刺结构和整体编织结构的优势互补,即碳纤维连续交织轴向、环向增强和网胎原位钩刺短纤维法向增强,使得C/C延伸段轴向、环向、径向的强度性能均衡化,进而促进其整体强度性能和抗燃气烧蚀性能均衡提高。此外,该织物结构可设计性强,可根据不同的使用要求(强度、抗氧化和隔热等要求)设计“编织+针刺”预制体的编织层、编织层之间的连接方式和针刺层的厚度、不同纤维含量。制备的产品如图5所示。

图5 B段制备中间产品示间Fig5 B Cone Mid-products

2.2 喷管C段

喷管C段的出口直径为1677 mm,高为1386 mm,预制体采用 3K碳纤维编织±45°碳纤维带/网胎缠刺成型,此方案可实现预制体的全自动化针刺成型,提高针刺效率,减少纤维损伤,制备出结构均匀、质量高的预制体,可实现更宽的性能设计,对型面变形的敏感性小,材料的利用率高。制备的产品如图6所示。

图6 喷管C段制备中间产品示意Fig.6 C Cone Mid-products

2.3 薄壁C/C复合材料喷管制造技术

喷管B段、C段属大尺寸薄壁回转体,其制造技术需从制造工艺稳定性和型面控制等方面开展研究。

2.3.1 制造工艺稳定性

在预制体精细结构精确控制基础上,通过研究 C基体、SiC基体含量与大型构件材料性能的关联性,确定C基体、SiC基体含量的可调幅度,提高基体致密工艺的偏差许可度;通过C基体、SiC基体高织构机理基础研究,结合高效致密工艺的工艺参数稳定性研究,可提高构件材料的整体性能稳定性。

2.3.2 型面控制技术

型面的精确控制是大尺寸薄壁C/C构件的性能稳定性和质量控制的关键工艺过程,其中包括成型工艺过程中的防变形技术及精密加工技术等,主要从以下方面来保证:

a)预制体成型仿形制备;

b)工艺过程芯模定位;

c)内外型面以及法兰的精密加工:1)刀具材料选择;2)切削用量优化;3)型面机加工工装。

通过上述3个方面的研究,确保了大尺寸薄壁C/C复合材料喷管的型面精度可以得到金属喷管的加工精度。

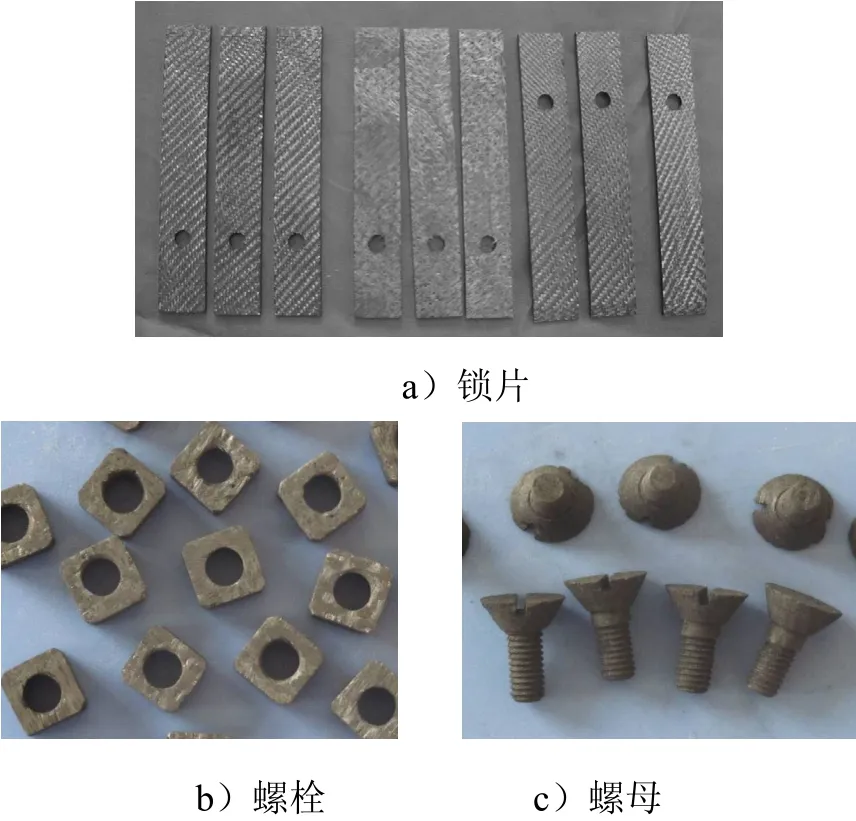

2.4 锁片、螺栓、螺母

根据对锁片弯曲模量的要求,对碳纤维无纬布(碳布)/网胎复合针刺成型方案和碳布铺层模压成型方案进行预制体方案优化筛选。对针刺成型板型件进行化学气相沉积碳+树脂浸渍炭化复合致密化制备针刺C/C-SiC复合材料;针对铺层模压成型,研究不同树脂(糠酮树脂和硼酚醛树脂)对浸胶工艺的适应性,浸胶树脂含量、成型压力、纤维含量对材料性能的影响,研究不同树脂模压板对炭化工艺、沉积工艺的适应性。为优选预制体方案,分别试制了3种锁片试样(针刺预制体、硼酚醛模压预制体和糠酮模压预制体),如图7所示(分别是左三、中三、右三),并进行了相关性能测试,最后针刺预制体方案符合设计要求。

为了选择螺栓和螺母更优的预制体方案,制备了4种不同铺层方式的针刺预制体,比较不同结构对螺栓、螺母、螺纹剪切强度和螺杆剪切强度的影响。根据螺栓螺母的使用环境,其致密化方案与喷管B段相同。螺栓和螺母的产品实物如图7所示。

图7 C/C-SiC锁片、螺栓、螺母示意Fig.7 C/C-SiC Fingers and Screws

3 高空模拟试车研究

试车后喷管A段和喷管B段结构完好,如图8所示。

图8 喷管A+B段试车示意Fig.8 Firing Test with A Cone and B Cone

由图8可知,喷管A段与B段间连接处未见烧蚀,锁片安装部位正常,不过安装锁片的部分螺母有松动迹象,在将来带喷管C段的试车中,如果螺母安装力矩失效可能引起喷管C段产生的推力不能完全传递给喷管B段,严重时还可能引起喷管B段和C段连接处密封失效引起漏燃气现象,因此后续要对螺母力矩下降问题进行进一步的研究。

喷管 A段与 B段搭载某型号氢氧发动机进行了100 s高空模拟热试车考核。发动机启动后,约40 s喷管B段开始慢慢变红,95 s时喷管B段大端变成橘红色,即图8a)中的浅色部分,深色条状显示分析认为是气膜冷却集合器喷出的冷却氢对 C/C-SiC喷管壁面冷却的效果。关机后,根据粘贴在喷管B段外壁的热电偶测量结果可以看出,喷管 B外壁温最高能达到1050 K,且在约95 s时外壁温才稳定,即C/C-SiC喷管的热环境稳定至少需要100 s。

仿真计算得到的温度云图如图9所示。

图9 喷管B外壁温仿真分析结果云图Fig.9 Temperature View for B Cone Outside

由图9中可知:a)喷管B段外壁温变化趋势是先升高后降低,主要是因为:1)试车时喷管B段内的燃气温度从小端到大端逐渐降低;2)喷管A段末端的气膜冷却集合器内氢对喷管B段内壁面的冷却作用随着向大端的偏移而逐渐减弱,这两方面影响叠加在一起最终导致了如图9所示的变化趋势。b)仿真计算得到的外壁温与实测结果趋势一致,但普遍比实测值高出约150 K,原因是:1)喷管A段螺旋管内的冷却氢对贴壁燃气有冷却作用,但仿真计算时未考虑该部分燃气的热量输出,导致喷管B段的内侧燃气温度比实际偏高;2)仿真时喷管B段的外壁设置为辐射壁面,未考虑对流换热对外壁温降温的影响;3)仿真计算时气膜冷却器中喷出的氢温度赋值可能偏高。

试车后对喷管效率分析发现,喷管A+B段的喷管效率比相同尺寸的螺旋管束式喷管延伸段的喷管效率低约0.4%,分析认为气膜冷却集合器的存在导致喷管型面存在台阶以及因为喷管型面出现台阶而引起的喷管总长缩短是导致喷管效率偏低的两个主要原因。

4 结束语

a)大尺寸薄壁C/C-SiC复合材料喷管高空模拟试车后,考核了喷管与推力室的连接可靠性、喷管A段与B段连接的可靠性、B段喷管结构及其热环境的工作可靠性、锁片安装的密封性等,起到了预期的效果,为大尺寸可延伸 C/C-SiC复合材料喷管在液氢液氧火箭发动机上的应用奠定了基础;

b)虽然本次试车后喷管延伸段结构完好,但安装锁片的螺母在试车后检查发现力矩下降,力矩下降可能引起锁片的松动,进而影响喷管B段与喷管C段的密封效果,因此后续将对螺栓、螺母的防松进行相关的探讨;

c)大尺寸C/C-SiC复合材料喷管在液氢液氧火箭发动机上的应用,还需要进行振动试验、噪声试验等力学环境方面的研究。