固体火箭待机状态仪器舱热平衡模拟试验方法研究

2019-02-19武玉玉付继伟

武玉玉,蒋 平,付继伟,王 伟

(1. 北京宇航系统工程研究所,北京,100076;2. 北京强度环境研究所,北京,100076)

0 引 言

在长时间热待机状态下,固体火箭仪器舱内设备要进行加电,电能转化为热能,舱内设备和环境温度升高。当时间足够长时,舱内各温度将达到平衡。火箭仪器舱内通常布置有控制系统设备和有效载荷,这些设备对环境温度很敏感,适应的温度区间较窄,如有效载荷正常工作环境温度要求不超过30 ℃,而为保证仪器舱内设备正常工作的地面温控系统提供的气流温度设计值上限为25 ℃,该值与有效载荷要求的环境温度差很小。若在实际工程研制中仪器舱内设备耗电功率大,或地面温控系统设计不合理,会导致仪器舱内环境温度超过有效载荷工作所允许的温度范围,轻则影响设备性能,重则影响飞行试验的成败。因此,火箭研制初期,即必须对仪器舱内温度进行精确预示,确保系统设计的合理性和可靠性。

另一方面,仪器舱内设备众多且外形多样,热交换过程复杂,包含对流、传导和热辐射形式的热传递。对此问题的预示,工程理论预示和数值仿真方法精度均有待验证,在火箭研制阶段只能用地面试验去模拟。

固体火箭热待机时间约10天,本文首先对仪器舱内环境温度平衡时间进行了估算,判定仪器舱内温度在待机过程中将达到平衡。但在火箭研制初期,工程上一般不会有正式产品用于开展热平衡试验,且该项试验成本非常昂贵。为此,本文提出一种热平衡试验模拟方法,以获得可靠的平衡温度。该方法在保证热平衡试验精度同时,可以大幅降低试验成本。

1 温度平衡时间估算

本文首先分析仪器舱内温度平衡时间,以此判定舱内温度是否会达到热平衡。

当仪器舱设备进行加电时其表面温度逐渐升高,并加热周围的环境温度。采用集总参数法[1](Lumped-Heated-Capacity)估算设备温度平衡时间:

式中 T为设备表面某一时刻温度;0T为设备表面初始温度;T∞为仪器舱内环境温度;τ为时间常数,表征温度响应的快慢;ρ,c,V,A,m分别为设备密度、比热、体积、表面面积和质量;h为表面对流换热系数。

τ越大,物体达到平衡温度的时间越长;τ越小,物体达到平衡温度的时间越短。由式(1)、式(2)可知:时间常数的大小取决于设备自身热容mc的大小及表面换热条件hA;设备热容越大,时间常数越大;hA越大,(即表面换热条件越好,单位时间内传递的热量越多)时间常数越小。当tτ=时,物体内的过余温度已经到达了初始过余温度的36.8%;当3tτ=时,达到95%,因此将3τ作为舱内设备达到平衡所需要的时间。

火箭仪器舱内有3个设备进行加电,各设备加电功率及热物理性能如表1所示。考虑到电子类设备热设计限制和要求(各加电设备表面温度通常在40~50 ℃),以及仪器舱内环境温度传热较快等特点,可以认为仪器舱内加电设备表面对流换热系数相等,故设备的时间常数主要取决于其自身的结构设计和热物理性能。从表1中可见,在对流换热系数一定的情况下,设备2的时间常数最大。

表1 设备加电功率及热物理性能Tab.1 Equipment Electric Power and Thermophysical Properties

在温控系统作用下,设备表面与周围空气以强迫对流和辐射的方式进行热交换,考虑极限状况,假定仪器舱内空气温度始终维持在25 ℃,估算设备2的时间常数,则此问题类似于文献[2]的低温工况。模型推导过程详见文献[2]~[4]。

估算设备2的稳定时间前的相关数据整理和计算工作如下:

a)系统黑度ε为0.8,辐射角系数ϕ为1;

b)25 ℃时空气密度ρ=1.18 kg/m³,空气粘性系数μ=1.846×10-5m2/s,导热系数 λ=0.0262 W/(m·K);

c)依据数值仿真结果,仪器舱内流动速度V为0.8 m/s;

d)在不考虑对流作用下,对设备2在其自身加热功率下的平衡温度进行响应分析,设备 2表面平衡温度为45 ℃;

e)忽略设备安装支架对传热的影响,将设备2简化成直径D=0.55 m的圆柱形模型。

此时舱内流动雷诺数:

设备2表面对流传热系数:

设备2与仪器舱内空气之间的辐射换热系数为

则设备2热待机状态下的时间常数为

设备2温度接近平衡温度所需时间3τ大约为8 h。根据前述分析,设备1、设备3的3τ将小于8 h。由此推断,在10天的热待机时间内,仪器舱内各温度将会达到平衡。

2 热平衡模拟试验方案研究

2.1 设备简化

如前所述,仪器舱在经历8 h后达到热平衡,设备表面平衡温度主要取决于设备自身的耗电功率、设备材料的热物理性能及仪器舱内空气的流动状态和温度;仪器舱内空气温度主要取决于设备耗电功率、设备材料的热物理性能,以及地面温控系统的气流温度。基于此对热平衡试验参试设备进行简化:

a)仪器舱内加电设备需参加试验,其它设备可结合实际研制进度和研制经费视情况决定是否参与试验;

b)仪器舱内加电设备技术状态同正式产品,尤其是设备材料及其热物理性能要与真实状态一致,确保传热过程及结果与实际情况相符;

c)保证进风口温度与地面温控系统的气流温度一致,不模拟温控系统进风口速度和流量。

2.2 平衡温度判据

目前,中国关于航天器的热平衡试验判据普遍依据《航天器热平衡试验》[5~7],其中规定的判据为:在连续 4 h内测点温度波动值不超过±0.5 ℃或者连续4 h内温度单调变化小于0.1 ℃即达到稳定。即采用实时温度变化范围作为达到热平衡的依据,该判据简单直观,工程上具有很好的操作性。

2.3 平衡温度偏差确定

仪器舱内设备对环境温度要求严苛,有效载荷正常工作要求的环境温度与地面温控系统设计的温度上限之差仅有5 ℃。考虑到实际待机时初始温度条件各异,在地面热试验中,设置了初始为高温、低温2种工况,以考核不同初温条件下最终平衡温度的差异;在此基础上,考虑模拟试验平衡温度判据的波动性、试验测量偏差等因素造成的试验结果的偏差,来制定平衡温度偏差带,确保据此制定的仪器舱内热环境条件的可靠性。

2.4 试验方案确定

经上述分析和研究,确定了热平衡模拟试验方案:在温箱中进行热待机模拟试验,温箱空气温度模拟温控系统进风口气流温度;参试结构包括整流罩和仪器舱,设备包括3台加电设备和有效载荷,整流罩和仪器舱按照箭体实际结构形式进行连接,底部采用绝热板密封,模拟下面级结构的隔热结构;设备和有效载荷按照实际结构布局安装于仪器舱内;试验产品整体置于绝热材质的托架上,以减少仪器舱与温箱地面之间的热交换平衡模拟试验,如图1所示。鉴于仪器舱内设备对温度要求严苛,故开展高温、低温工况热平衡试验,获取设备和仪器舱平衡温度偏差,提高试验的可靠性,并为工程裕度设计提供数据支撑[8,9]。

图1 平衡模拟试验示意Fig.1 Schematic of Balance Simulation Test

低温热平衡试验:将温箱出风口温度调至25 ℃,按热待机流程对仪器舱内3台设备进行加电。选用合适量程的温度传感器,对各设备表面温度、仪器舱内空气温度及其它结构件表面温度进行测量,设备表面及其附近空气温度测量示意如图2所示。传感器应具有较高的分辨率和精度。仪器舱内达到温度平衡后,记录各测点平衡温度值。

高温热平衡试验:选取低温热平衡模拟试验设备表面及空气各参数平衡温度的最大值,在此基础上增加15 ℃作为温箱进口温度;设备不加电,待仪器舱内各温度在此条件下达到平衡后,温箱出风口温度快速调整至25 ℃,并按照待机流程给3台设备加电,待仪器舱内温度再次达到平衡,试验结束。

图2 设备表面温度及其附近空气温度测点示意Fig.2 Schematic of Temperature Measure Points of Equipment Surface and Air Temperature Nearby

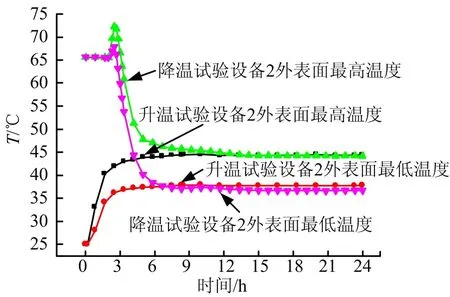

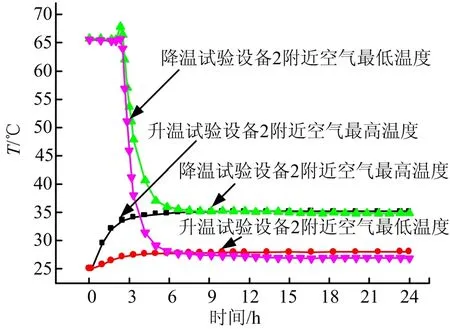

3 热平衡模拟试验结果分析

由于热待机时固体火箭为水平状态,仪器舱同一设备表面温度会由于对流作用存在温度差异。以设备2为例进行数据分析,分别选取升温和降温热平衡模拟试验中设备表面温度及其附近空气温度最高值与最低值做比较,如图3和图4所示。由图3可知,升温试验中,设备 2加电后,其表面温度及其附近环境温度快速上升,6 h后温度变化趋于平缓,9 h后温度变化量不超过0.5 ℃,表明仪器舱已平衡;降温试验中,2~2.5 h之间出现的温度跳变是由于设备加电导致结构温度升高所致,是正常现象,6 h之前各温度曲线变化趋于平缓;15 h内各温度变化量不超过0.5 ℃,系统已平衡。

其它设备和有效载荷表面温度及其附近空气温度在升温和降温模拟试验中的平衡时间比设备2的平衡时间略小,约在7~13 h。升温和降温热平衡模拟试验中各测点温度大小规律表现一致,即在升温热平衡模拟试验中温度最高的测点在降温热平衡模拟试验中也为最高,最低值也是如此。

图4 设备2附近空气最高和最低平衡温度曲线Fig.4 Maximum and Minimum Equilibrium Temperatureof Air Near Equipment 2

表2给出了升温与降温热平衡各设备及对应空气平衡温度的最高值和最低值(均为15 h对应的温度值)。

表2 设备表面温度及其附近空气最高和最低平衡温度值统计Tab.2 Statistics of the Maximum and Minimum Equilibrium Temperature of Equipment Surface and Air Nearby

由表 2可知,两个试验中同一设备表面的最高温度一致,最低温度也一致,空气温度也有同样的结论。同一测点在升温和降温试验中平衡温度之间的偏差为1.1 ℃,据此可以确定热待机状态下仪器舱内设备和空气平衡温度带,从而开展裕度设计。

火箭发射试验中开展了1∶1热待机试验,对设备表面和有效载荷及其附近的环境温度进行测量,测点位置分布与测量要求均与热平衡模拟试验相同。试验结果表明:各温度结果与上升热平衡模拟试验非常一致,且同一位置测量结果最大相差均不超过1 ℃。由此可知:热平衡模拟试验结果准确可靠;升温和降温热平衡模拟试验确定的平衡温度带可靠。

4 结束语

本文通过估算仪器舱内设备平衡温度时间,确定了在长时间待机状态下仪器舱最终将会达到热平衡,并基于此,提出了热待机模拟试验方案,获得了热待机状态下仪器舱各设备和有效载荷的平衡温度,获得了设备和有效载荷附近的空气平衡温度,并通过高温、低温热平衡试验获得了温度平衡偏差,为工程问题裕度设计提供依据。该方法节省试验经费 60%,极大地缩短了试验周期,为其它长时间热待机或者贮存等状态下温度预测和设计提供了一种技术途径。