海底隧道过破碎带时基于台阶法计算合理台阶长度分析

2019-02-19郑保才

郑保才

海底隧道过破碎带时基于台阶法计算合理台阶长度分析

郑保才

(中铁三局集团有限公司,山西 太原 030001)

为了确定海底隧道断层破碎带钻爆法施工中合理的台阶长度,借助理论分析手段,对台阶长度为4 m、6 m、12 m、20 m、30 m五种工况进行数值模拟分析。通过对计算结果中的竖向位移最大值、拱顶下沉量最大值、水平位移最大值、支护结构最大弯矩、支护结构轴力最大值、支护结构最大剪力值、开挖结束后最大拉应力值等进行对比分析,确定台阶长度6 m时对控制隧道断面变形具有较好的作用。

海底隧道;台阶法;台阶长度;数值模拟

1 引言

在国外,据不完全统计,近百年来已建的海底隧道已逾百座,其中挪威所建海底隧道占大多数,并且都用钻爆法修建。著名的海底隧道有日本青函海底隧道、英吉利海底隧道、日本东京湾海底隧道、丹麦斯特贝尔海底隧道[1-3]。近几年,国内采用钻爆法施工的海底隧道主要有浏阳河水下隧道、厦门翔安隧道、青岛胶州湾海底隧道、长沙营盘路湘江隧道等。海底隧道的主要特点为:海底隧道处于巨大水系之下,地下水富存;线路在勘测、定位和选线方面比陆域隧道受限制大,穿越断层破碎带的情况较多,隧道围岩条件差;施工安全风险极高。在爆破施工中若使断层破碎带与其上或附近的水系相沟通,随时都可能给工程带来淹没、塌通、涌水或形成泥石流的危险。在应对海底破碎带及不良地质段施中采用的手段有注浆法、冻结法等[4-5],目前,国内采用钻爆法施工的海底隧道工程相对不多,可供借鉴和参考的经验也较少。

2 工程背景

青岛地铁1号线瓦屋庄站—贵州路站区间隧道工程一标段施工范围位于黄岛区薛家岛及胶州湾海底,线路南起黄岛区瓦屋庄站,沿既有胶州湾隧道东侧向北下穿窟窿山后,进入胶州湾湾口海域。区间隧道长4 765.2 m,陆域段3 244.2 m,海域段1 521 m(Ⅲ级围岩711 m,Ⅳ级围岩715 m,Ⅴ级围岩95 m)。海域段隧道按Ⅴ形坡设置,最大纵坡﹣25‰,最深海水深42 m,拱顶埋深海域段岩石覆盖层厚度约33~39 m。海域段穿越7条断层破碎带,如图1所示,破碎带影响范围20~40 m。海域段地下水主要赋存于受构造影响的碎裂状岩和节理、裂隙密集带中,接受表部海水补给,富水程度较好。

3 问题的提出及原因分析

为了满足青岛地铁1号线海域段穿越断层破碎带台阶法安全、高效施工,结合围岩特性、断面尺寸、施工机械等因素,对台阶高度、台阶长度进行计算分析,提出合理施工建议。产生上述现象的原因主要有以下几点:①断层破碎带围岩整体较为破碎。海底隧道海域段Ⅳ、Ⅴ级围岩段岩层主要为糜棱状凝灰岩、强风化凝灰岩、微风化辉绿岩、微风化安山岩、微风化英安玢岩等,断裂带一般岩体较破碎,围岩自稳能力较差。②破碎围岩段台阶开挖允许长度与机械化配套设备存在相互影响的情况。按照隧道施工规范要求,破碎围岩地质条件下允许的开挖长度、掌子面距离仰拱开挖面之间的距离与隧道机械化设备现场布置长度之间存在制约与影响。

图1 海域段隧道断面示意图(单位:m)

4 数值计算思路

为了确定合理的开挖进尺、台阶长度,减少对于围岩稳定性的影响,确保施工安全,借助数值理论计算手段,结合设计及现场实际情况,评估不同台阶长度下围岩的稳定性等。计算选择隧道开挖进尺2 m,台阶长度分别为4 m、6 m、12 m、20 m、30 m等情况。为考虑计算结果可对比性,下台阶开挖均假定至开挖10 m处,从围岩应力分布、断面变形、支护结构变形及应力等方面进行对比分析,研判不同的台阶长度条件下指标的变化情况,确定合理的台阶长度。

5 力学模型及计算参数

5.1 计算软件

本次计算考虑围岩的材料非线性特性、区间隧道开挖的施工步骤和开挖面空间效应所形成的三维状态,采用地层-结构模型。区间隧道结构变形预测分析采用midas-GTS软件。该软件在前处理几何建模及网格划分方面具有其他商用软件无法比拟的优势,直观逼真的三维建模、自动生成网格等功能使得许多复杂工程问题得到了较好的模拟。另外,该软件在地基与结构的协同分析、多种材料本构模型、卓越的分析速度、直观的易于整理的分析结果等方面也有一定的优势。可用于应力分析、渗流分析、应力-渗流耦合分析、固结分析、衬砌分析、基坑开挖支护分析、地震、爆破、振动分析及边坡稳定分析等方面。

5.2 模型尺寸及材料选取

模型上边界为海底,表面施加0.4 MPa的海水压力,不考虑海水渗流及流固耦合影响。隧道拱顶至海底岩层厚度为40 m,横向宽度为90 m,竖向长度为80 m,线路纵向考虑边界效应选取80 m。模型左右、前后和下边界均设为法向位移约束,上边界为自由状态,共划分70 443个单元,如图2所示。

图2 计算模型网格图

计算中采用不同的本构模型模拟不同的材料,对于格栅钢架应用线弹性模型,而各层土体采用莫尔-库仑(m-C)模型。区间隧道的初期锚杆支护及注浆体采用改变材料力学参数来实现。格栅钢架支护结构模型如图3所示,初期锚杆支护及注浆体加固模型如图4所示。

图3 格栅钢架模型

图4 加固体模型

6 五种工况施工数值计算分析

分别以开挖进尺2 m,台阶长度为4 m、6 m、12 m、20 m、30 m五种工况进行数值模拟,现以第一种工况(开挖进尺2 m、台阶长度4 m)进行模拟过程中阐述。

6.1 施工过程模拟

根据施工过程模拟如下:①初期锚杆支护加注浆体采用改变地层参数(拱圈外3.5 m)模拟;②开挖进尺2 m,激活两榀格栅钢架单元;③先开挖上台阶,下台阶落后上台阶4 m;④下台阶开挖10 m,停止计算。关键施工步序的程序实现如图5所示。

图5 台阶长度4 m施工步序模拟图

6.2 模拟结果

6.2.1 断面位移变化

断面位移变化分为竖向位移和水平位移两种情况进行分述。

6.2.1.1 竖向位移变化

台阶长度为4 m工况下竖向位移云图如图6所示。

图6 台阶长度为4 m工况下竖向位移云图

由图6可知,底板隆起位移值要大于顶板沉降值,这与锚杆支护及超前加固提高了顶板围岩的承载能力有关,隧道开挖后围岩发生二次应重分布,应力向底板位置集中,挤压底板造成底板处位移值增大。下台阶开挖10 m结束,竖向位移最大值1.57 cm,发生在底板处,拱顶下沉量最大值为7.9 mm。

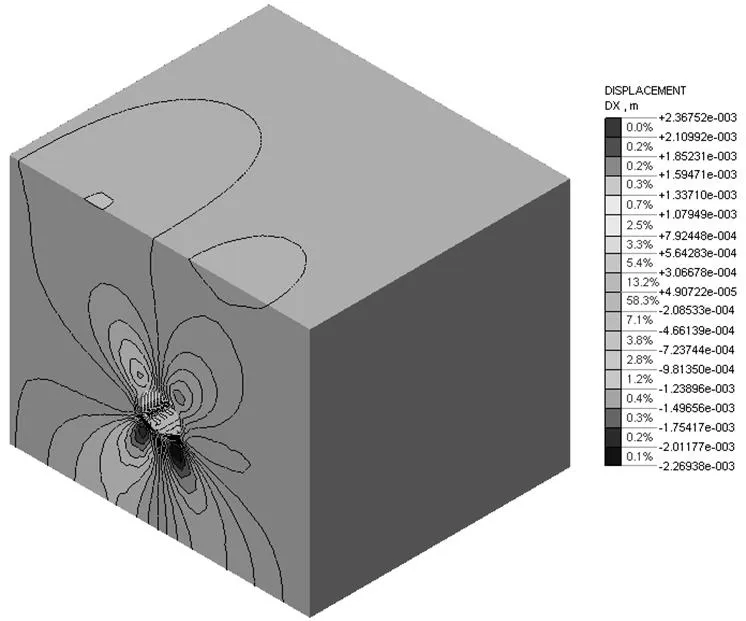

6.2.1.2 水平位移云图

台阶长度为4 m工况下水平位移云图如图7所示。

从图7可知,隧道水平位移基本呈左右对称,且值相反,最大值2.36 mm发生在隧道拱角处,隧道拱墙与拱顶连接处水平位移值较大。

图7 台阶长度4 m工况下水平位移云图

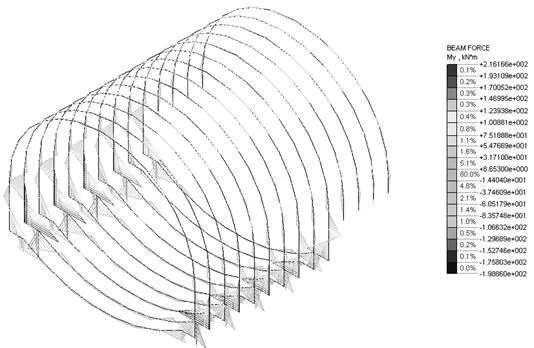

6.2.2 支护结构变形及内力分析

从边桩的弯矩、轴力、剪力三个方面说明,结果如图8、图9和10所示。从图8~图10可知,最大弯矩发生在拱角处,最大值为216 kN·m,造成支护结构向临空面收敛,这与隧道断面变形一致。轴力主要集中在最开始的两榀钢架上,最大值为1 328 kN。剪力从边墙到拱角呈条带状分布,最大值为355 kN。

图8 支护结构弯矩图

图9 支护结构轴力图

图10 支护结构剪力图

6.2.3 地层应力变化

从图11可知,上台阶开挖4 m时,掌子面存在较大面积的拉应力区域,面积区域约为15 m2,最大值为207 kN/m2;开挖结束后,受后期支护影响,拉应力主要集中在上台阶底板,应力值为370 kN/m2。

图11 最大主应力云图

6.2.4 五种工况模拟结果

主要针对五种工况模拟结果中的竖向位移最大值、拱顶下沉量最大值、水平位移最大值、支护结构最大弯矩、支护结构轴力最大值、支护结构最大剪力值、开挖结束后最大拉应力值等进行汇总如表1所示。

表1 五种工况模拟结果汇总表

工况竖向位移最大值/cm拱顶下沉量最大值/mm支护结构最大值最大拉应力值/(kN/m2) 弯矩/kN·m轴力/kN剪力/kN 台阶长度4 m1.577.92.362161 328370 台阶长度6 m1.537.532.312361 800871 台阶长度10 m1.577.891.582292 1841 052 台阶长度20 m1.588.162.172292 2841 098 台阶长度30 m1.578.382.462292 3121 109

7 结论及建议

7.1 结论

隧道上台阶开挖对竖向位移影响最大,占最终位移值的52%~91%,且随着上台阶长度的增加所占位移值比例呈增大趋势,影响范围也越大。台阶长度对水平位移影响小,随着后续仰拱紧跟支护结构封闭成环,受力稳定,下台阶开挖处水平位移不影响围岩的稳定性。台阶长度由4 m变化至30 m的过程中,上台阶水平位移影响范围逐渐扩大。台阶长度为6 m时,拱顶沉降7.53 mm,底板鼓起1.53 cm,为五种工况中的最小值。台阶长度为6 m时对控制隧道断面变形起到一定的作用。

随着台阶长度的增加,支护结构的弯矩、轴力、剪力都呈增大趋势;台阶长度为4~6 m时,最大轴力主要出现在下台阶靠近约束面的位置,台阶长度为12~30 m时,最大轴力主要出现在上台阶,且影响拱架范围大。

台阶长度为4 m开挖时,掌子面存在约15 m2的拉应力区域。台阶长度为6~30 m,掌子面不存在拉应力区域。上台阶表面拉应力区域随台阶长度增加面积逐渐增大,由此说明台阶长度不宜过长,否则下台阶还未开挖时,上台阶岩体就已经出现拉破坏。

7.2 建议

台阶长度采用6 m为宜,此种工况条件下掌子面不存在拉应力区域,不会出现垮塌现象,同时断面变形也是最小的,利于现场围岩控制。施工中应加强对上台阶拱架拱角锚杆施工质量的控制,避免围岩应力二次分布造成的底臌现象。综合考虑海水对围岩强度的弱化作用,围岩极度破碎时选用4~6 m的台阶;围岩整体性较好台阶长度宜控制在1~1.5倍洞径长度。短台阶机械化施工过程中,需要对三臂凿岩台车的臂长以及凿岩机导轨长度可行性进行论证。可考虑将机具尽量靠前,台车胎面可架于边墙脚连线底面上或利用上台阶爆破虚渣垫起的平面进行钻孔,最大限度地利用滑行导轨长度;装运设备采用长臂挖装机进行上台阶扒渣作业;喷射混凝土机组和罐车采用不上台阶的方式进行喷射作业。

[1]张顶立,房倩,陈铁林.大型海底隧道钻爆法修建关键技术[J].北京交通大学学报,2014(39):1-7.

[2]王梦恕,皇甫明.海底隧道修建中的关键问题[J].建筑科学与工程学报,2005,22(04):1-4.

[3]卿三惠,谢文清,辜文凯,等.胶州湾海底隧道钻爆法施工关键技术创新[J].铁道工程学报,2011(09):63-69.

[4]刘树年,范鹏.水底隧道钻爆法施工快速掘进技术初探[J].西部探矿工程,2003(07):103-105.

[5]孙钧.海底隧道工程设计施工若干关键技术的商榷[J].岩石力学与工程学报,2006,25(08):1513-1521.

2095-6835(2019)03-0042-03

U455.6

A

10.15913/j.cnki.kjycx.2019.03.042

郑保才(1980—),男,隧道与地下工程专业,高级工程师。

〔编辑:张思楠〕