高铁预制梁场信息化、智能化的创新实践

2019-02-19高俊甫张东青乔向伟范文东

高俊甫,张东青,乔向伟,范文东

高铁预制梁场信息化、智能化的创新实践

高俊甫,张东青,乔向伟,范文东

(中铁三局集团有限公司,山西 晋中 030001)

主要对高铁铁路预制梁场智能化、信息化的创新应用进行探讨,如何将信息通讯、物联网技术应用于制梁场现场管理,如何利用智能化施工设备,全面提升制梁场安全、质量、效率,重点就上述提出的“两个如何”展开阐述,以期为之后高铁梁场现场施工管理提供新思路,全面提升梁场的施工管理水平,取得良好的社会效益和经济效益。

高铁预制梁场;信息化;智能化;创新实践

中铁三局太焦铁路TJZQ-1标晋中制梁场(以下简称“梁场”)由中铁三局集团建筑安装工程有限公司承建,按照集团公司施工调查和前期策划要求,承担太焦铁路TJZQ-1标总计620榀双线简支箱梁的预制任务。梁场在各级领导关怀下,在梁场全体参建员工的共同努力下,先后完成全线首家开工建设、全线首榀箱梁预制架设,全线首个通过国家生产许可证认证,先后迎接各级观摩会、各级领导调研指导,成为太焦线标杆梁场。

1 信息化技术的创新应用

我国高速铁路建设日新月异,信息化管理越来越重要,作为铁路建设的支撑不可或缺。梁场除了积极应用铁路工程建设信息管理平台外,结合自身实际,利用物联网+技术,创新现场信息化管理。

1.1 梁场生产信息管理系统

梁场生产管理信息系统以施工作业管理为中心,依托互联网+信息技术,形成了数据集成、进度、安全质量、物料四大核心管理内容,实现了工厂预制全工序信息化管理。生产管理系统如图1所示。

图1 生产管理系统

1.1.1 数据集成

通过对搅拌站、试验室、预应力自动张拉、自动喷淋养护数据的采集,经过统计、分析及预警,实现数据资源共享。

1.1.2 工序管理

通过扫描钢筋绑扎、模板准备、混凝土浇筑、预应力张拉、压浆、封锚等技术交底二维码,可以快速读取各工序管理信息。每道工序完成后及时记录工序的施工人员、技术人员、监理人员等,工序的开始时间及结束时间和过程控制检查记录等都能够形成二维码,永久保存在系统中,并可形成芯片埋至箱梁内部,可随时扫描查看。

1.1.3 物料管理

通过对进场材料、材料消耗量及库存材料进行统计,实现自动分析和预警功能。

1.1.4 安全质量管理

通过在关键工序和重要场地安装高清视频监控,实现对现场关键环节的细节管控;通过建立特种设备和特殊作业人员信息库,实现人、机对应管控。

1.2 设备物联网信息系统

1.2.1 互联网+的技术应用

本系统采用了前端物联技术,摆脱了对原设备厂家的依赖,对各设备的数据自行采集,使用了LORA无线传输协议,降低了无线传输费用。使用了互联网B/S的软件技术,无需指定电脑,任何一台可以连接网络的电脑都可以成为我们这套管理系统的操作电脑。所谓的互联网+,恰恰是将网络技术与传统设备相结合,让传统的设备搭上网络的快车。

1.2.2 云平台技术

本系统前端所采集到的全部数据会直接上传到网络云平台,梁场作为使用者,无需耗费巨资建立数据库,也无需建设高标准的无尘机房,我们需要的只是一台可以上网的电脑,就可以方便快捷使用这些数据。同时,在后期,如果我们对部分数据有保密的需求,也可以将这部分数据保存在自己的服务器中,方便、灵活、高效、费用低。

1.2.3 大数据技术

大数据技术,是通过前端设备收集回来的海量设备运行数据,通过软件自动分析出该设备的各种阙值,再利用这些阙值,为设备设定各种报警值,让我们的设备成为会思考的设备,自动避免发生各种安全事故和低效率运行。

1.2.4 集成管理技术

集成管理技术,是使用一个软件,管理尽可能多的设备和系统,同时因为使用了同一个软件,可以达成各设备与设备间、设备与系统间的联动,提升工作效率,减少重复劳动,解决信息传递瓶颈问题。

1.3 太阳能智慧照明技术

利用现有光伏科技,在厂区范围内照明采用太阳能照明,节约能源,充分体现绿色、节能、环保工地的要求。同时使用远程照明控制技术,设置灯光开启时间及时长,从而达到提高能源利用率,实现自动控制功能。

太阳能智慧照明系统解决了厂区尤其是特殊区域的照明布线问题,在保证良好照明环境的同时从源头上解决了照明能耗高的问题;通过使用高光效长寿命LED灯具,降低了对照明设备的维护成本及管理成本,改善了传统的照明环境;通过智慧照明系统改善了照明管理环境,使管理者更方便的做到照明的数字化、精细化管理。

2 智能化创新应用

随着高铁施工技术日渐成熟,铁路机械化施工渐渐普及。随着科技的发展,在原有的施工机械基础上,逐渐涌现出一批智能化、自动化、集成度较高的新设备。这些设备在现场施工生产过程中,不仅效率高、节约人力,同时比传统设备更加智能,对现场施工工序质量控制也非常有利。

2.1 双向移动斜面式棒材弯曲中心

双向移动斜面式棒材弯曲中心的操作工序:根据钢筋图纸进行编辑,并对各边长度和弯曲角度进行设定,下达指令到PLC,通过通讯方式控制电机作业,完成钢筋加工。双向移动斜面式棒材弯曲中心如图2所示。

2.2 智能钢筋弯箍机

智能钢筋弯箍机采用PLC控制及CNC伺服电机驱动,自动完成钢筋定尺、调直、切断、弯箍,快速、省人、省料、省地。实现钢筋加工自动化和调直、定尺、弯箍、切断一体化,伺服电机和数字控制装置可以保证钢筋成形精度。智能钢筋弯箍机如图3所示。

图2 双向移动斜面式棒材弯曲中心

图3 智能钢筋弯箍机

2.3 自动张拉设备

2.3.1 传统张拉工艺

桥梁预应力张拉是非线性的力的分配和传递过程,是桥梁施工中一个关键工序,预应力张拉精度决定预应力结构寿命,如果出现张拉精度失控,会使梁体出现纵横向裂缝,引发安全质量事故。传统的张法工艺为通过作业人员手动操作泵站完成张拉。采取张拉力和伸长值双控,张拉效率低,误差大,精度低。

2.3.2 自动张拉系统

自动张拉系统主要由1台主机和2台从机组成,并安装力值传感器和位移传感器。系统结构为:在千斤顶的打压端和回油端分别安装液压传感器,同时在每台千斤顶上安装非接触式位移传感器,减小了油压低频振动对压力的干扰,实时监测张拉伸长值的变化,达到张拉力与伸长值双控目的。本系统实现了计算机自动控制技术、无线传输技术、数据监控分析技术的一体化。通过采用自动张拉系统,实现高铁桥梁张拉的信息化管控。

2.3.3 技术指标及应用

与传统手工张拉相比,预应力控制精度大幅提升,自动生成报表,质量追溯有据可查,既节约了人工成本,又提高了工效。

2.3.3.1 自动平衡同步张拉

张拉力由压力传感器测量,钢绞线伸长量由位移传感器测量,并在触摸屏上显示。

2.3.3.2 数据传输功能

张拉数据、张拉力曲线及伸长量曲线可导出为Excel电子表格文件,同时通过网络直接上传。

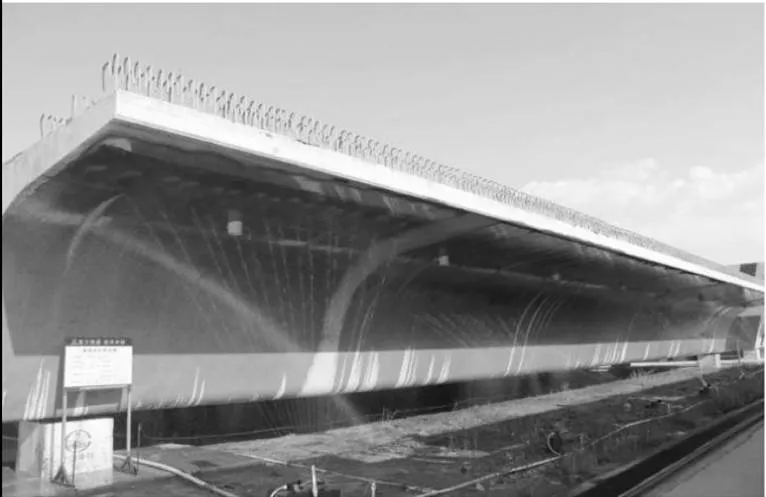

2.4 自动喷淋养护装置

自动喷淋养护装置根据温湿度自动定时喷淋,并对梁体全覆盖,可解决传统覆盖养生水挥发极快,腹板、翼板养护不到的问题。自动喷淋养护装置及其布置如图4、图5所示。

图4 自动喷淋养护装置

图5 自动喷淋养护装置布置图

2.4.1 工艺特点

自动喷淋养护工艺主要特点为:①通过水压成气雾状水,喷出的水雾均匀,养护效果好;②时间得到保证,可以达到全天候、全湿润的养护质量标准,③实现了过程全自动控制,降低劳动强度,工效大大提高。

2.4.2 操作及应用

自动喷淋养护控制器具有以下两种功能:①定时喷淋,根据天气、温度情况和梁板养护阶段来调节喷淋时间继电器,时间一般为20~40 s;②根据梁体周围温湿度设置好上下限,依据设定值自动进行喷淋,确保梁体在养护期内始终保持湿润。

箱内喷淋在端部设挡风装置,箱内安装喷淋管,与箱外养护主管道连接,通过180°旋转喷头进行旋转喷水,确保箱内保持湿润,底板及顶板采用360°旋转喷头进行喷水,喷淋点按照梅花布置,充分保证每一处均可覆盖,充分保证了整孔预制梁养护质量。

2.5 自动静载试验系统

预应力铁路桥梁静载试验自动控制系统主要由1台主控操作控制台、2台液压集中泵站分控柜、10个千斤顶及测力传感器、2个数字变送器和6块数显百分表组成。该系统在桥梁静载试验时,只需把桥梁的基础数据输入到系统中,就可以自动计算静载试验的千斤顶加载数据。试验开始时,点击设备的开始按钮,通过液压站集中泵站供油给控制10个千斤顶同时加载。在加载到每级试验载荷值时,系统会通过电子阀自动控制每个千斤顶的加载速度和流量,以保证均匀加载,试验过程系统中会自动持荷、补压。试验过程中数显百分表及传送器会把静载试验数据传送到操控台,系统自动实时计算各个试验阶段的挠跨比数据,电脑自动记录试验数据。

通过自动静载试验系统,不再需要大量的人来操作油泵及手动记录计算试验数据,实现了载荷自动计算,试验过程中同步加载达到荷载值,自动进行持荷及补压,有效地提高了试验的效率,减少了人为因素的干扰,保证了试验结果的精确性。并能够实现数据结果自动记录计算、现场打印试验结果报告,通过接口实现数据实时上传功能。

3 结语

通过晋中制梁场在信息化及智能化方面的探索实践,为今后高铁梁场提供宝贵的经验,为高铁走向世界提供参考。

[1]肖旭东.铁路大型预制梁场规划及设计[J].山西建筑,2012(7):19-20.

[2]游庆国.浅谈铁路预制梁场的现场管理[J].山西建筑,2010(18):213-214.

[3]黄亮,刘伟涛.谈高速铁路预制梁场设备配置与管理[J].山西建筑,2014(17):239-240,288.

2095-6835(2019)03-0009-03

U445.47

A

10.15913/j.cnki.kjycx.2019.03.009

高俊甫(1982—),男,本科,工程师。乔向伟(1987—),男,大专,工程师。范文东(1982—),男,大专,工程师。

张东青(1965—),男,本科,高级工程师。

〔编辑:严丽琴〕