泥水平衡顶管掘进机洞内组装施工技术

2019-02-18丁守阵

丁守阵

摘 要:文章以实际工程为实例,针对该工程的具体情况进行了顶管掘进机洞内改造可行性分析,从而制定了对应的泥水平衡顶管掘进机洞内组装实施方案,并对该方案及其组装施工技术进行了详细的研究。

关键词:顶管掘进机 洞内组装 洞室施工

1.工程概况

顶管隧洞区间全长492.962m,周边环境复杂,自中心公园内SJ4井始发,沿振兴路南侧人行道至SJ4-1竖井接收。其中振兴路南侧管线密集、老旧低层建筑较多,管道与振兴路南侧建筑物水平距离约2.5~3.8m。顶管机以24.03‰设计上坡曲线顶进,区间平面最大转弯半径R=2700m。

原计划拟采用手掘式顶管掘进机施工至SZ1K0+108.6处,再在洞内组装泥水平衡顶管掘进机掘进剩余区段,且将既有DN3200泥水平衡顶管掘进机和洞内原有手掘式顶管掘进机改造为DN3500泥水平衡顶管掘进机。

2.顶管掘进机洞内改造可行性分析

2.1顶管掘进机选型分析

(1)手掘式顶管掘进机:人工或机械开挖,后配套顶进。优势:成本低、施工组织简单、功耗小。缺陷:进度慢、安全性差。

(2)泥水平衡顶管掘进机:刀盘切削泥土,泥水输送弃土,利用泥水压力来平衡地下水压力和土压力。优势:①适用地质范围比较广;②可有效平衡地下水压和土压力,控制挖掘面的稳定,地面沉降小;③泥水平衡顶管掘进机的切削力矩相对其他机种小;④作业环境好,安全;⑤渣土运输为连续作业,有利于保证推进速度,最适宜于长距离顶管;⑥可集中控制,能减少施工人员;⑦非主机等特殊设计的设备通用性强。缺陷:①辅助设备和泥水处理系统数量多、技术复杂、占地大、水电消耗较高。泥水处理过程会产生振动和较大的噪音;②遇到障碍物,处理较困难。

(3)土压平衡顶管掘进机:通过对推进速度与螺旋机排土量的控制使所建立的压力保持稳定,进而减少对地层的扰动,使地层的隆降值控制在一定的范围之内;渣土不需要进行泥水分离等二次处理。优势:①适用在浅覆土的状态下工作;②是全土质的顶管掘进机。③弃土的运输、处理比较方便,费用较少。缺陷:出渣不畅易导致土仓压力大于周围水土压力,引起的深层变形或位移、地表隆起等;特殊地层需进行渣土改良。

结合本区间的工程地质情况及3种顶管掘进机的优劣特点对比分析,经综合考虑,本工程选用泥水平衡顶管掘进机。

2.2泥水平衡顶管掘进机改造可行性分析

本工程拟将既有的DN3200泥水平衡顶管掘进机改造为DN3500泥水平衡顶管掘进机。

(1)动力系统:现有DN3200泥水平衡顶管掘进机动力配置为6台额定功率为37kW的电机,最大输出扭矩2460kN.m。剩余顶管机施工段主要位于砾质粘性土与全风化花岗岩层,顶进阻力较小,岩层强度低,含水率大,扭矩值较小。动力系统满足需求。

(2)刀盘扩径分析:既有DN3200顶管掘进机刀盘直径3880mm,根据设计隧洞的直径,刀盘直径需扩径至4180mm。在原有的刀盘刀具配置的基础上,在刀盘外部0.8m的范围(含扩径部位)增设10把撕裂刀,总计配置76把撕裂刀(软岩刀具、撕裂岩层)、50把刮刀(切削土体)、24把贝壳刀(效果同刮刀)。刀盘扩径后刀具运行轨距满足切削4.18m直径范围内土体,扩径后刀盘满足需求。

2.3组装洞室施工可行性分析

为保证洞内组装时刀盘能自由翻转且预留足够的操作空间,采用矿山法工艺施工组装洞室。由于SZ1K0+108.6~ SZ1K0+166.74段隧道底部下伏中风化花岗岩,先采用人工开挖洞室,然后顶管掘进机再空推通过。组装洞室设置于SZ1K0+166.74~SZ1K0+172.54段。刀盘直径4180mm,左右两侧预留85cm空间;保证后续吊运桁架与吊运平台搭设,顶部预留85cm、底部预留30cm空间。断面尺寸为:宽5.8m、高5.3m、长5.8m。

3.泥水平衡顶管掘进机洞内组装实施方案

3.1洞内组装工艺流程

洞内组装工艺流程具体如下:组装洞室施工→验收(若不合格则进行洞外改造,包括刀盘改造和中隔板制作)→刀盘洞内拼接→泥水仓改造→中隔板安装→基座安装→中轴與行星减速器安装→刀盘安装→辅助设备安装→设备调试。

3.2组装洞室施工

原隧道开挖直径为4140mm,采用渐变段形式进行矿山法隧道施工,渐变段采用3榀渐变拱架支护。渐变段完成后按标准尺寸施工扩挖洞室。支护形式:拱架间距50cm,锚网喷支护。

3.3拆解泥水顶管机

3.3.1现有DN3200顶管机构造

分别由开挖系统、推进系统、电气系统、纠偏装置及渣土处理系统5大部分组成。

(1)刀盘包含:刀尖、刀具、刀盘体等。

(2)动力系统包含:齿轮箱、行星减速机、驱动电机等。

(3)电气系统包含:供配电、照明、控制、人机交互、数据采集等等。

(4)纠偏系统包含:纠偏泵站,纠偏千斤顶,油管等。

(5)泥水循环系统包含:泥水仓、泥水旁通,进排浆管、中继泵、清水池、调浆池、泥水分离机等。

3.3.2洞内手掘式顶管掘进机概况

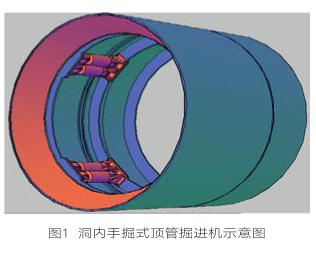

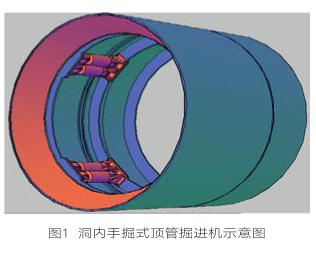

洞内手掘式顶管掘进机示意图如图1所示。

3.4泥水平衡顶管掘进机刀具配置与刀盘拆解

(1)刀盘扩径

原DN3200泥水平衡顶管掘进机直径3880mm,刀盘在工厂内改造扩径为4180mm。

(2)刀具配置

刀具配备情况:根据地质情况与刀具运行轨迹要求,现有的配刀基础上,在刀盘外部0.8m的范围新增设10把撕裂刀,合计配置76把撕裂刀、50把刮刀、24把贝型刀。

(3)刀盘拆解分析

①改造后刀盘直径4180mm,已成型顶管隧道内径为3500mm。为保证刀盘通过成型管道运输至扩挖洞室,并保证洞内组装质量,分解块数不宜过多。

②分解成2块或4块均会通过刀盘中心,后续拼装质量不能得到有效保证。

③考虑刀盘整体性,从副刀梁位置拆解刀盘。

3.5顶管机部件运输及洞内起吊装置、刀盘安装

(1)刀盘和齿轮箱在管内搬运较为困难,其他设备配件的搬运较为容易。将刀盘两侧局部暂时割除,运至前面洞室内再进行焊接拼装。

(2)隧道内起吊设备的安装:在扩挖隧道内,先行搭设安装简易起吊平台及起吊支架。顶管掘进机主机内壳内起吊装置的安装:在顶管掘进机内壳上焊接起吊点,利用手拉葫芦做起吊装置。

(3)洞内拼装、焊接:①刀盘在隧道内翻转,并临时吊放;②刀盘在隧道内拼接成形;③刀盘在隧道内拼装、焊接、检验。

3.6泥水平衡顶管掘进机泥水仓改造

原手掘式顶管掘进机的长度、体积均不能满足泥水平衡顶管掘进机的泥水仓要求,故需要进行改造。

锥体加长及中隔板焊接:前盾前方锥体段加长475mm(外壳厚30mm、斜锥厚25mm),增加前端密封中隔板(40mm厚钢板),中隔板上方开600×500mm人孔保证封闭仓施工完成后进入前端安装刀盘与辅助设备拆除。

3.7泥水平衡顶管掘进机组装后试运转

(1)连接进回水管、压浆管道后打开工作井内的进回水阀、压浆阀;

(2)连接电缆:将动力、通讯、视频信号、机头控制等各类型电缆分别根据线路布置图进行连接。各电缆接头连接必须正确并牢靠,洞口预留电缆必须超过管节长度的1.5~1.7倍;

(3)机头送电:关闭电闸,通过向机头供电,检查机头和操作室之间的指令和信号传输是否正常;

(4)启动进、回水泵:检查回水管出水是否正常,机头内回水压力表是否平稳;

(5)打开截止阀、关闭旁通阀:打通回路以后,检查泥水仓压力是否正常,传感器是否敏感性失效;

(6)启动刀盘:根据主机的转角确定机头正转、反转;且在启动过程中,注意刀盘电流和主机转角变化速度。

4.結束语

综上所述,顶管掘进机在空推过程中易造成预制管节变形、甚至承插环变形、脱落导致管节破损渗漏水;如果进行空推后再在洞内进行顶管掘进机的组装,需要提前预埋导向轨道,再用豆砾石回填预制管节与初支之间空隙,且需保证回填密实;组装洞室需在顶管掘进机组装完成后将盾壳与初支之间的空隙用豆砾石回填,方可再次始发。

参考文献:

[1]陈馈,洪开荣,焦胜军.国内外盾构法隧道施工实例[M].北京:人民交通出版社,2016.

[2]张富强.隧道掘进机技术改造的重要性[J].隧道建设,2010(01):84-90.

[3]吴卫.浅谈泥水平衡顶管施工[J].山西建筑,2008(15):138-139.