工程重组米的研究进展

2019-02-18沈宇光肖志刚王丽爽杨国强

沈宇光,肖志刚,柴 媛,王丽爽,杨 柳,杨国强

(沈阳师范大学粮食学院,辽宁沈阳 110034)

大米是我国的主要粮食作物,作为日常主食之一,人均热能摄入量的40%由大米提供,但是大米蛋白质含量低、氨基酸构成比例不合理,加之经过碾白、抛光后,大量有营养价值的物质流失。大米加工精度越高,损失的营养物质也就越严重,据流行病学资料显示,摄入太精、太细的大米会增加糖尿病、心血管病的发病率。如今,随着生活品质的不断提高,人们摄入主食的意识由“精”已经转变为“全”,更加注重营养均衡。

为了提高国民的健康状况,许多国家推出营养强化食品来补充日常膳食中所缺乏的营养元素。最为常见的营养强化米即是在普通大米中添加某些人体需要而大米中缺乏的营养素而制成的成品米[1]。1948年,菲律宾为了防治当地维生素B1、尼克酸及铁质缺乏症推出了营养强化米,获得显著成效。随后,在斯里兰卡、古巴、哥伦比亚、委内瑞拉等国家陆续采用[2]。

目前,对大米进行营养强化的方式有浸吸法、喷涂法、粉末强化法[3-5],但它们的缺点是难以推广。于是,挤压营养强化的方法应运而生。该方法主要是以碎米作为原料,经粉碎成米粉后与营养强化剂预混合,然后利用蒸汽与水的共同作用进行调质,然后经输送进入螺杆挤压机中重新造粒[6],在模头处经切刀切割后获得挤压营养重组米,该方法加工的重组米具有营养素分布均匀性好、稳定性好、营养价值高等特点[7-8],并且在进行淘洗过程中,营养素的损失量也较小,所以成为了很多学者的研究对象。

1 概况

1.1 重组米定义

挤压重组米,也叫营养强化米、工程米、人造米等,是以淀粉类物料为主要原材料,适当添加辅料,与黏结剂、营养强化剂等混合,通过挤压熟化、切割、干燥等工序制成类似于天然大米的颗粒状米制品。这种重组米因为在食用时加热时间较短,所以也被称为速食米[9]。在国外,不少国家和地区根据身体所需要的营养物质进行科学配比,与粉混合制成面片然后做成米。重组米有较高的食用价值和经济价值,是一种开发前景广泛的营养型食品。

1.2 国外研究进展

国外工程米的研制兴起于20世纪70年代,主要集中在美、日等国家和地区。1982年,Harrow A D等人[10]率先以大米粉为原料,将土豆粉、玉米粉等杂粮粉为营养强化剂,经混合调质后,利用挤压成型机制备出了颗粒完整性和复水性比较好的挤压重组米。1984年,Galle E L等人[11]选用以淀粉为基质的原料,配以大米粉、碎米粉及其他淀粉类的谷物,通过添加乳化剂、增稠剂和微量矿物质元素作为黏结剂和营养强化物质,经过混合调质后,最终制备出内部结构致密的挤压重组米。1985年,Lou W C等人[12]以90.0%~99.5%的米粉为主料,添加少量凝胶剂、乳化剂等,利用热挤压方式制备出重组米。1987年,Scelia R P等人[13]以大米粉和玉米粉为原料,并添加乳化剂和可食用胶,最终获得类似于米粒的挤压重组米。1996年And A N K等人[14]以大米粉为主要原料,以具有较高生物活性的7H2O·FeSO4(FSH)作为铁营养强化剂,利用螺杆挤压机生产出铁强化营养重组米。1999年,Koide K等人[15]以含淀粉的谷物为原料,以白蛋白、海藻酸钠和钙盐为营养强化物质,利用螺杆挤压机生产得到外形完整、复水性良好的挤压重组米。2004年,Lee Y T等人[16]以豆粉和谷物为主要原料,利用双螺杆挤压机生产营养重组米。2005年,Moretti D等人[17]将大米粉为主要原料,通过添加高生物利用率的硫酸亚铁和焦磷酸盐作为铁元素强化剂,采用螺杆挤压机生产出感官品质与天然大米相接近的铁强化营养重组米。2011年,Liu C等人[18]以碎米为原料,以新鲜米糠为营养强化剂,采用改良热压凝胶法、利用单螺杆挤压机生产出重组米。2014年,Hussain SZ等人[19]以大米粉为原料,通过添加维生素A和焦磷酸铁作为营养强化物质,采用双螺杆挤压机制备维生素A和铁元素强化米,结果发现,维生素A和铁元素强化米具有和天然大米相接近的微观结构和糊化性质。

1.3 国内研究进展

我国发展较慢,1993年金增辉[20]简要介绍了工程米及加工工艺的研制。熊善柏等人[21]对冷挤压型米加工工艺进行了研究,以淀粉质为主要原料。此后,熊善柏、赵思明等人[22-25]对冷挤压型工程米产品的干燥条件进行了一些研究,包括工程米热风干燥数学模型,工程米干燥过程内部水分传递特性的研究,工程米干燥动力学及其仿真研究,工程米复水过程水分传递特性和工程米高温高湿干燥等方面。研究主要集中在产品的干燥条件上。沈宇等人[26]对挤压型工程米的生产工艺及其参数进行了研究。安红周、金增辉等人[27-28]研究了进料水分对人造米理化特性和物性的影响,发现在挤压过程中进料水分与人造米的吸水指数、α化度、水溶性碳水化合物、酶敏感性及人造米米饭硬度、黏度呈显著性相关;程北根[29]对挤压营养强化工程米生产工艺进行了简介,介绍了最新的挤压法生产营养强化米的生产工艺流程、主要生产设备和市场前景,但仍未涉及品质分析及产品产业化方面的探讨。此后,以肖志刚团队为代表的科研工作者对此展开了大量研究,主要体现在原料的复配、工艺参数及干燥参数的优化、食用品质的研究等方面。

1.3.1 不同原料的重组米

研究不同原料的复配制备重组米。董忠蓉等人[30]以魔芋粉为主要原料,添加碎米粉、土豆粉、红薯粉及米糠粉等,经过熟化、挤压成型、干燥、杀菌制得了一种具有多种保健功能的人造米,而且人造米结构紧密,不断裂、不粗糙、不悬浮。殷明等人[31]以大米、玉米、小麦、燕麦为原料,采用单螺杆挤压技术,从配方、上光效果及复水性能3个角度研究开发杂粮保健人造米的制作工艺,确定最佳工艺条件。韩冬梅[32]以大米碎米为主要原料,配以杂粮,经挤压再造粒得到杂粮米,根据成分分析确定可选取杂粮种类。通过试验确定最佳技术参数为切刀转速850 r/min,物料加水量控制在20%~30%,三段机筒温度控制在110~150℃。

1.3.2 挤压参数对重组米理化特性的影响

研究制作重组米的最佳挤压加工参数。王利民等人[33]以响应面法优化板栗基营养米挤压加工参数。郑广钊等人[34]考查了4个参数对挤压重组米崩解值的影响,优选出崩解值较佳的机筒温度为71.1~75.5℃,物料含水率29.2%~30.5%,螺杆转速185~208 r/min,L-α-磷脂酰胆碱质量分数0.44%~0.55%。安红周等人[35]研究显示,机筒温度与“工程重组米”的水溶性碳水化合物、吸水指数、糊化度、酶敏感性呈显著性相关。李娜等人[36]利用微波-热风联合干燥方式干燥玉米重组米,结果表明,物料厚度6 mm,微波时间6 min,微波功率1 800 W,热风风速1 m/s,热风温度40℃,热风时间15 min为最佳工艺条件。邓力等人[37]借助双螺杆挤压机对营养复合杂粮米研究表明,最优工艺参数为机筒温度157℃,水分含量17%,螺杆转速183 r/min,喂料速度232 g/min,在此工艺条件下复合杂粮米的糊化度为82.10%。林雅丽等人[38]研究了挤压参数及干燥条件对糙米重组米品质的影响,最佳工艺参数为挤压温度100℃,加水量28%,螺杆转速100 r/min,最佳干燥条件为在45℃下干燥105 min。

1.3.3 添加物对重组米的性质研究

研究添加物对重组米结构及性质的影响。王鹏等人[39]研究表明,稳定化米糠对营养重组米回生有明显抑制作用,添加了稳定化米糠的挤压重组米其结晶速率常数k明显小于没有添加米糠的营养重组米和天然大米。郑广钊等人[40]研究了L-α-磷脂酰胆碱含量对挤压重组米淀粉回生营养的Avrami方程。周哲[41]以糙米粉为营养重组米原料,研究表明添加了钝化米糠的糙米重组米糊化温度升高,糊化焓值降低,热稳定增强。

2 加工方法

2.1 压片式制粒工艺流程

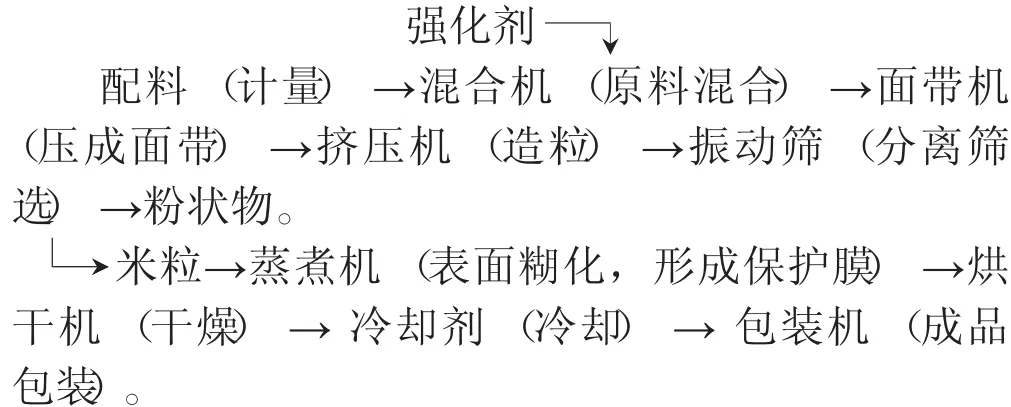

首先在混合机里将配料和强化剂充分混匀,接着利用面带机将混合好的物料压成较宽的面带,接着进行造粒步骤,用振动筛除去未成型的米粒,而对成型的米粒进行蒸汽处理,最后烘干、冷却即可。

2.2 挤压式制粒工艺

强化剂

配料(计量) →搅拌机(原料混合调湿) →挤压膨化机(α化造粒成型)→烘干机(干燥)→振动筛(分离筛选)→包装机(成品包装)。

将配料和强化剂在搅拌机里混合均匀后,进入挤压机后,在出模头的瞬间,物料之前受到的高温高压瞬间消失,而让物料形成米粒状颗粒,再进行烘干冷却筛选包装即可[36]。

制粒机有辊筒式和挤压式2种。辊筒式制粒机在辊筒上有数以千计的米粒形凹模,当面带通过辊筒时,面带便被压成米粒。挤压式制粒机则是将物料通过混合调质后送进螺杆挤压机内,经过挤压之后从模孔挤出成型。在模孔外面有一把旋转的切刀,通过调节转速可将面带切成适当厚度的米粒,相比之下,挤压造粒技术应用更广泛。

3 结语

重组米的研制经过科研学者十几年来的不懈努力,已经取得了长足进步。在加工工艺的参数、干燥模型的建立、质构及蒸煮等方面都有很成熟的技术,但是这些都处在实验室的小规模生产中,把重组米的优势带到消费者的餐桌上仍是广大科研工作者的研究目标。