熔融沉积成形快速成形机加热构建平台的温度场分析及优化

2019-02-15吕宁郑健赵欣徐薇

吕 宁 郑 健 赵 欣 徐 薇

哈尔滨理工大学自动化学院,哈尔滨,150080

0 引言

3D打印作为近年来高速发展的快速成形技术,已经在医疗材料、机械部件成形、模型模具等制造领域得到广泛应用。熔融沉积成形(fused deposition modeling,FDM)技术是3D打印中使用最多的技术,FDM成形过程是在热场内进行的[1]。本文借助Alitum Designer软件对FDM成形的传统加热构建平台(heated build platform,HBP)进行改进设计,并通过FloTHERM软件对HBP进行模拟温度数据分析,形成热场分布图。本文主要研究内容有:①对HBP的工作原理进行分析;②针对传统HBP加热不均匀的现象提出优化设计方案,即利用温度补偿的方式保证HBP整体温度均匀分布;③通过FloTHERM软件完成对传统HBP和优化后的HBP的温度场模拟,形成热场分布云图;④进行打印验证,将相同模型不同HBP的打印效果进行对比,以验证优化和仿真的合理性。

1 HBP的工作原理分析

FDM快速成形机分为封闭型和开放型两种,对于封闭型快速成形机,打印空间与外部温度交换较少, HBP在封闭环境下工作时,温度交换主要集中在打印空间内部,成形期间打印空间内部温差小,对于最终成形件,会一定程度地避免收缩问题。但是对于开放型快速成形机,打印空间与外部空间直接连接,打印空间的温度直接取决于外部空间温度,且HBP也会与外部空间进行大量热交换,导致HBP中心区域与边界区域有温度差,打印过程中对成形件加热不均匀,使得成形件对平台的附着力不同,进而加剧了成形件收缩现象的发生[2]。

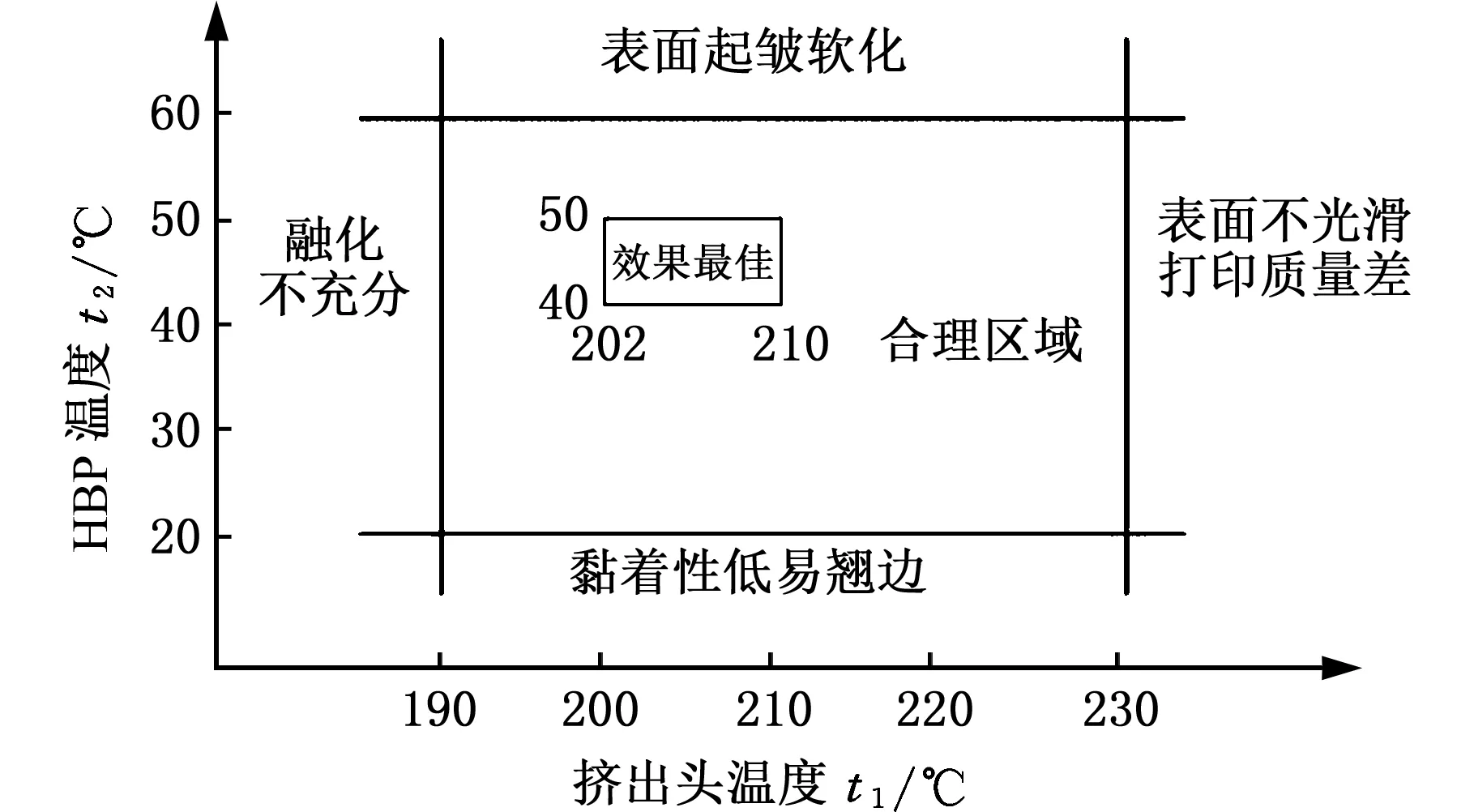

PLA(polylactic acid)材料熔点为175~180 ℃,根据实际测量结果,打印温度在202~210 ℃时材料挤出效果最佳,而HBP温度在40~50 ℃时,成形件对打印平台的黏着性最好,不会发生收缩现象。打印过程中最佳温度范围如图1所示。

图1 挤出头和HBP打印温度范围Fig.1 Extrusion head and HBP print temperature range

HBP主要通过电阻热效应来加热,电流通过电阻产生热效应,通常加热功率为240 W,在12 V电压条件下,电阻约为2 Ω,电流为6 A。

HBP的温度控制过程如下:由系统每隔20 ms读取温度传感器上的模拟数值,经过12位模数转换器(analog-to-digital converter,ADC)转换成数字量,再通过系统设定的转换规则将数字量转换为十进制温度值,这个过程通过定时器中断完成;然后将读取得到的温度值和设定的温度值进行比较,最后通过PID控制调节法来输出控制加热电路通断的信号(PWM波),控制HBP加热的启停,从而对HBP温度进行调控。控制流程如图2所示。

图2 HBP控制系统流程图Fig.2 HBP control system flow chart

2 HBP的温度数值模拟

使用HBP有助于防止翘曲,从而可提高打印质量。被挤出的耗材冷却时会稍微收缩,而当耗材在HBP上进行成形时,材料在成形过程中会保持一定的温度,从而保证材料在熔点以下冷却时更均匀地收缩。使用HBP通常会产生更高质量的成品。市面常见的HBP是PCB_heatedbed_MK2(下文简称MK2)。

HBP需要6A的电流才能工作,在供电电压与3D打印机供电电压相同(即12 V)时,HBP的电阻就要求控制在2 Ω内。在印刷电路板(printed circuit board,PCB)制版时,HBP的电阻完全取决于PCB的敷铜量[3]。MK2往往是将PCB板分为4个区域进行并联分区加热,这样可以使得加热时间缩短。但分区时是将整个PCB板进行四等分,各个区域线长线宽相等,这样也保证了加热时各个区域发热量相等,但是HBP的边界区域相对面积更大,与外界产生的热交换和热传导更多。通过使用红外温度探头对MK2各点温度进行采集,温度差采集结果如图3所示。

图3 HBP温度差曲线图Fig.3 HBP temperature difference graph

MK2基本尺寸为214 mm×214 mm。由温度采集结果可以看出,HBP在加热后表面温度并不是均匀分布的,即HBP并不是以恒定温度对模型进行加热,温度绝对误差为3.2 ℃。FDM成形在本质上是利用高温将材料融化成半流动液态型,根据分层数据控制打印喷头挤出,堆叠形成打印产品[4]。在打印过程中,材料经过挤出头时,温度在200 ℃左右,在HBP上冷却时,由于边界与中心温度不同,导致材料冷却收缩率不同,当HBP绝对温度差过大时,不仅没有避免成形件收缩翘边现象,反而会加剧这种现象发生。对于ABS材料和PLA材料来说,如果要求成形件精度在误差允许范围内,就要求HBP的绝对误差小于1 ℃。

在HBP温度场分析中,由傅里叶热传导定律和能量守恒定律可以得到HBP温度场系统的热平衡方程,即热传导方程:

(1)

式中,ρ为材料密度;c为材料质量热容;T为温度;t为时间;Kx、Ky、Kz分别为x、y、z方向上的热导率;Q为原料凝固释放的热量,其符号放热为正,吸热为负。

系统温度T为恒定值,计算稳态解时

(2)

所以,系统稳态时温度场热量平衡方程为

(3)

计算该公式时需要考虑温度场应用计算中的三种边界条件,分别是:

(1)第一类边界条件。边界面上的温度分布为常数,与时间无关,不随时间t的变化而变化,即

(4)

(2)第二类边界条件。在边界面上热流密度已知的情况下,有

(5)

式中,cosx、cosy、cosz分别为x、y、z轴上边界面沿法线的余弦值;φ(t)为热流密度,且为与时间无关的常数,J/(m2·s)。

(3)第三类边界条件。当任意边界面温度已知为Tb时,且已知表面传热系数为h时,此时物体与外界发生热传导,可以用以下公式表示:

(6)

式中,Tf为环境温度。

由于HBP多为热对流方式对热量进行传导和交换,本次模型仿真采用第三类边界条件,所以式(6)可以转换为牛顿冷却公式:

Q=h(Tb-Tf)S=hSΔT

(7)

φ(t)=h(Tb-Tf)=hΔT

(8)

式中,S为接触面积;ΔT为温度差。

从式(7)、式(8)可以看出,HBP与外界进行热量传递的主要影响因素有传热系数h、温度差ΔT和HBP与外界接触面积S,所以,对HBP温度场的优化应从这3个方面进行考虑。

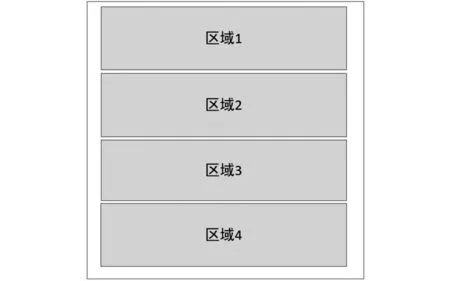

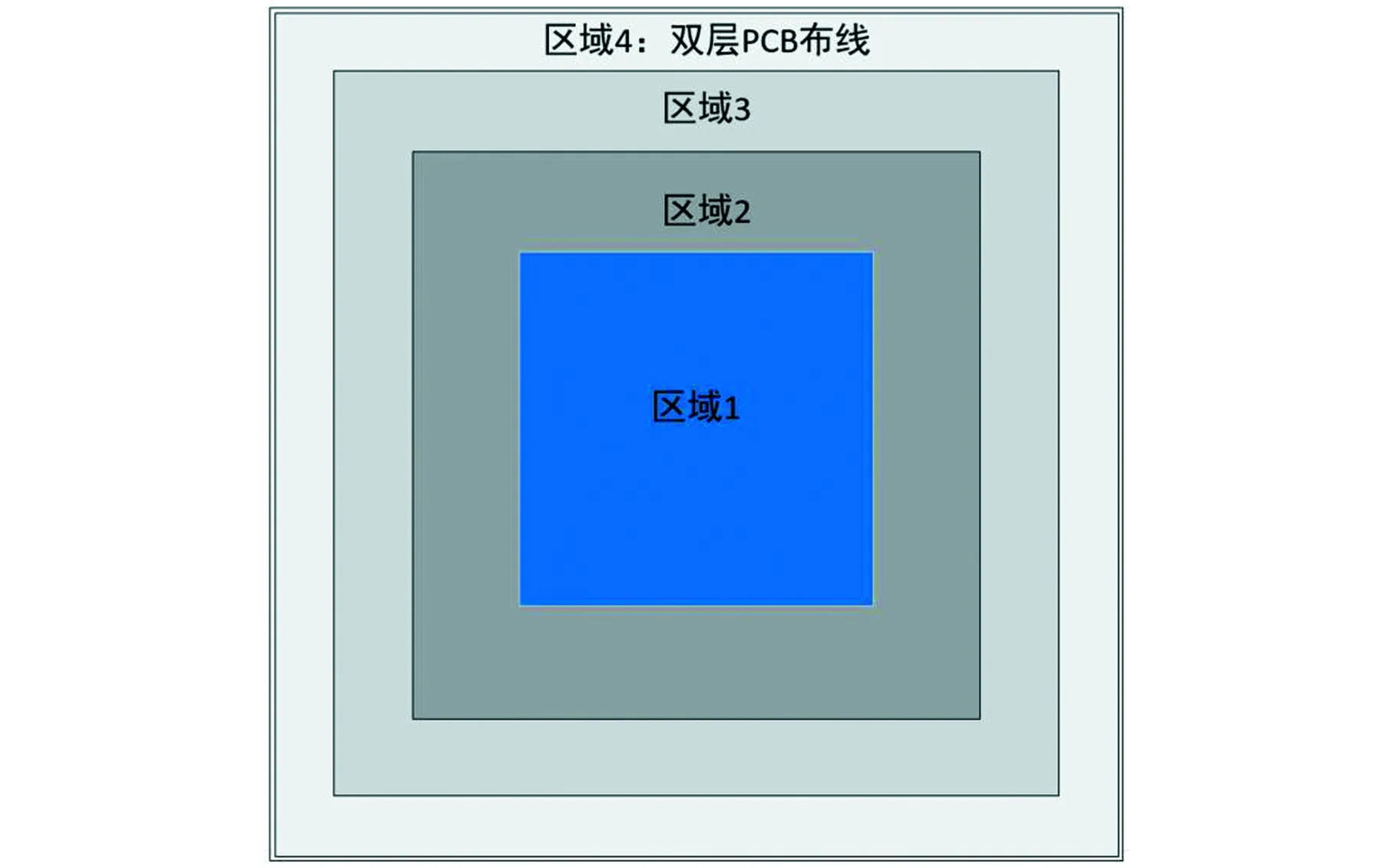

优化前HBP在PCB布线时将供电线分布在HBP的两侧,由于供电线的线宽要远大于发热区域的线宽,相对电阻小,所以边缘区域发热量不足。在实际加热过程中,边缘区域温度就会较中心区域更低,并且通过对优化前HBP温度场仿真和热传导公式推导,验证了优化前HBP等分加热区域对边界面加热效果并不理想,边界面与外界接触的面积更大,热量传递更多,直接导致边界面与中心区域温度差过高,无法满足高精度成形件对精度的要求。根据傅里叶热传导定律和牛顿冷却公式的推论,及传热系数h、温度差ΔT和与外界接触面积S3个影响HBP温度均衡的重要条件,对加热区域重新进行划分,并单独为边界面区域分区。经过验证,通过增加边界面区域的发热量来实现温度补偿是减小HBP温度差的有效方法。图4和图5分别为优化前和优化后HBP的分区加热示意图。

图4 优化前HBP分区加热示意图Fig.4 HBP partition heating diagram before optimization

图5 优化后的HBP分区加热示意图Fig.5 HBP partition heating diagram after optimization

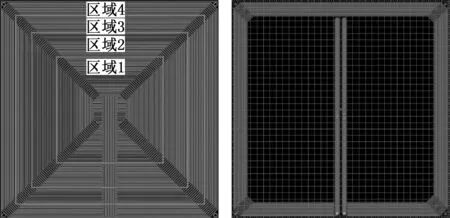

通过Alitum Designer重新规划HBP的PCB布线设计,将HBP单层板升级为双层板,将供电线与加热线分离,使得加热区在HBP的面积中占比更高。对区域进行重新划分,单独为边界区域分区,并且通过减小边界区域的线长和线宽,使得边界面区域在加热过程中发热量更高,实现温度一次补偿。

在边界区域(图5的区域4)实行双层布线。正常工作时边界面的双层PCB布线同时工作,实现温度二次补偿,使得HBP各区域温度更为均衡,避免成形过程中材料受热不均匀导致的收缩形变。图6为优化后HBP的PCB布线图。

(a)正面图 (b)背面图图6 优化后HBP的PCB布线正面图和背面图Fig.6 Optimized PCB layout of HBP front view and rear view

3 HBP温度场实验验证

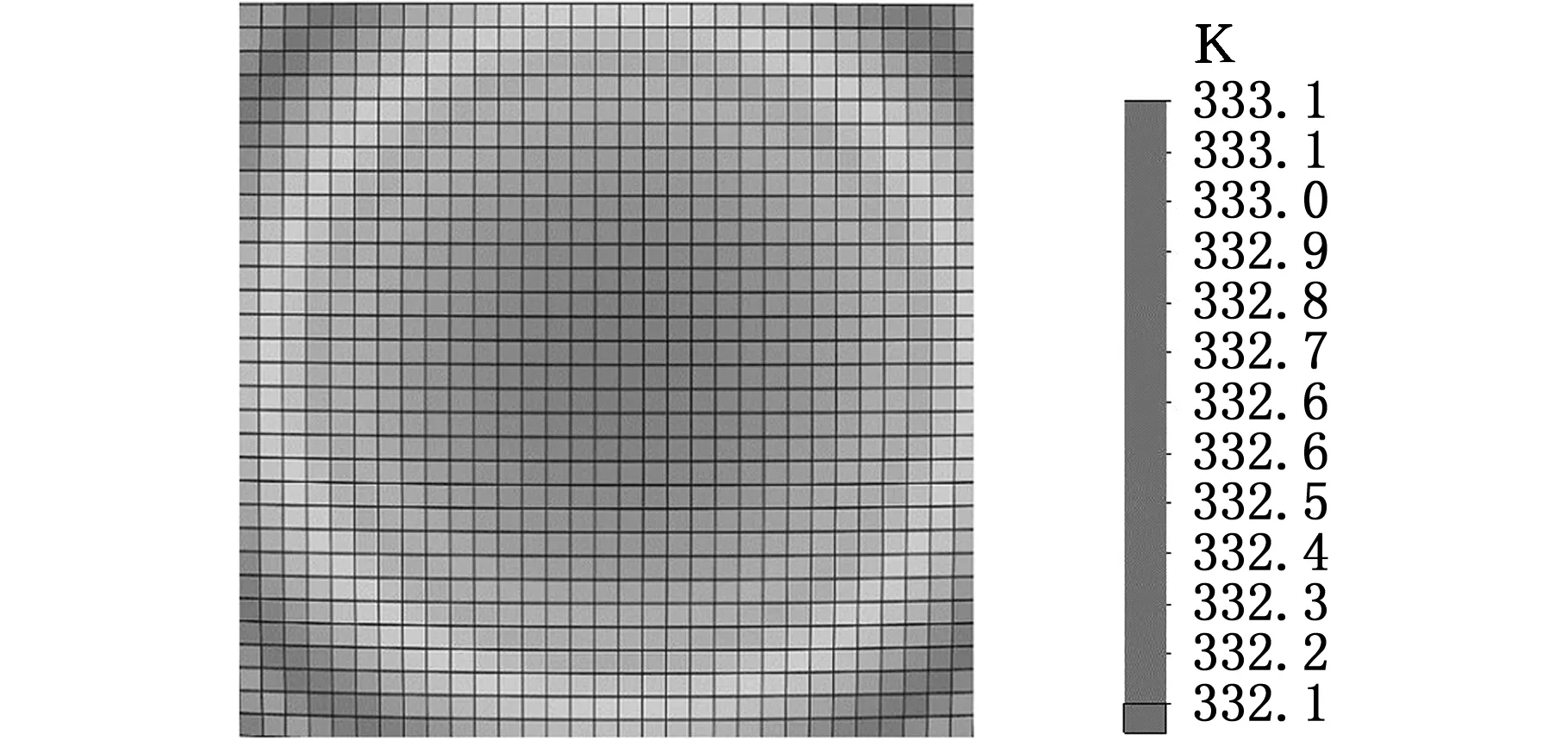

本文通过FloTHERM软件[5]分别对优化前和优化后HBP的PCB模型进行温度场仿真。通过Altium Designer将MK2的PCB模型转化为FloEDA格式导入到FloTHERM中,为了模型的热仿真能尽可能地接近真实值,基于有限单元法对HBP进行网格划分,在网格划分过程中,在保证精度的同时还需要考虑仿真计算速度(即相邻网格之间温度差不超过0.1 ℃)。以此为基准,将设计好的PCB模型导入FloTHERM中,采用FloTHERM的计算流体动力学和数值传热学来解算PCB的温度分布,进行有限元划分。划分后的HBP网格如图7所示,共划分为63 463个单元和102 431个节点。

图7 HBP温度仿真网格划分Fig.7 HBP temperature simulation grid

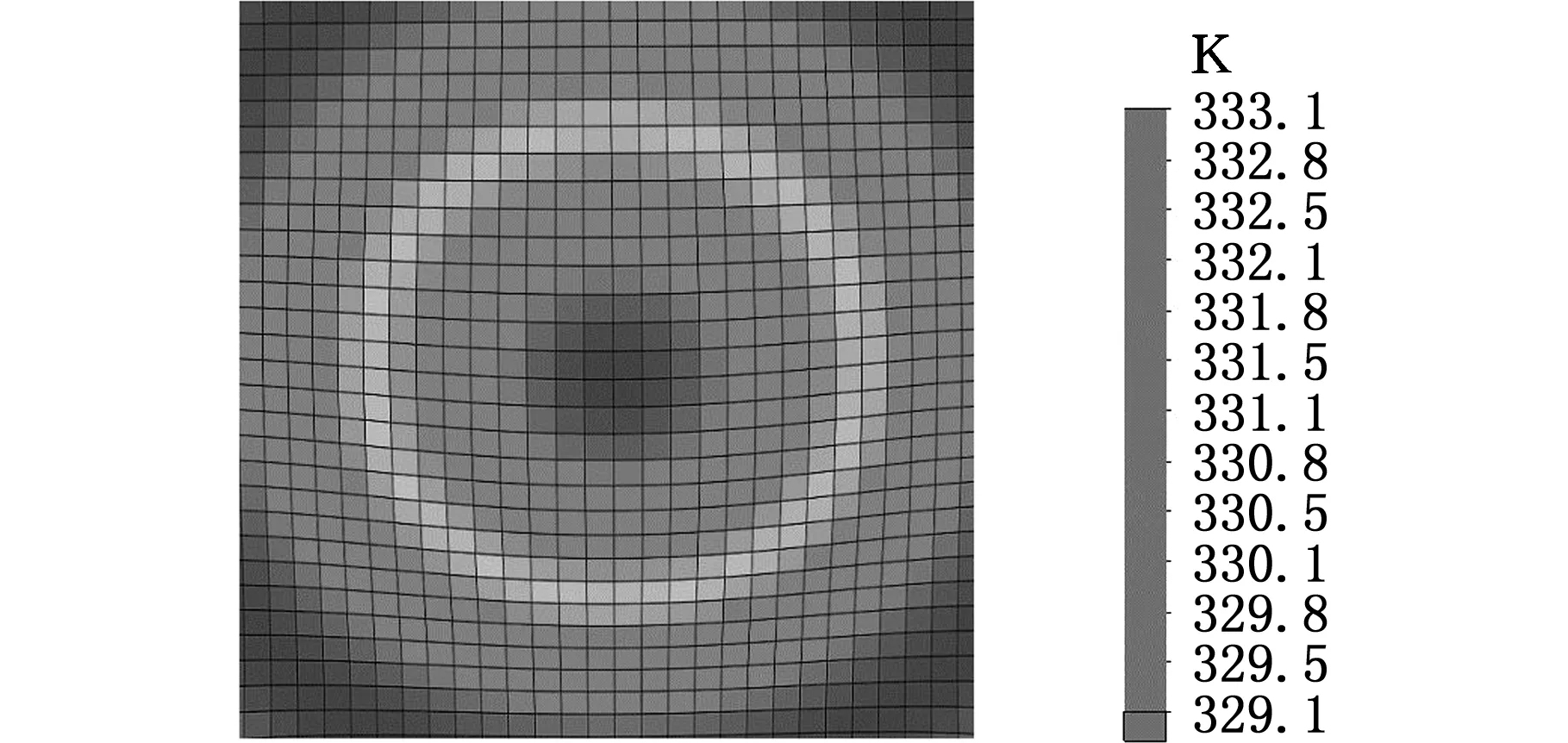

在完成网格划分后就可以对MK2温度场进行分析计算,由于HBP在正常工作情况下最主要的温度交换方式是热传导和热辐射,所以在选择计算模式时需要选择热辐射计算,环境温度选择为20 ℃。在计算过程中,先进行热辐射交换因子计算,再开始后续的计算工作,运算完成后会生成温度场分布云图,在云图中可以得到计算模型的最高温度、最低温度和详细的温度分布情况[6]。MK2温度分布云图见图8。

图8 环境温度为20 ℃时MK2温度分布云图(优化前)Fig.8 MK2 temperature profile at 20 ℃ ambient temperature(before optimization)

从图8中可以得出,优化前MK2绝对温度差为3.3 ℃,实际测量温差(3.2 ℃)也与仿真结果极为接近,验证了测量和仿真的一致性。在云图中可以更直观地看到由于供电线在MK2的边缘,发热量不足,使得边界面与中心区域形成较大的温差,这对快速成形过程中大体积成形件的模型精度会造成极大影响,严重影响成形精度。

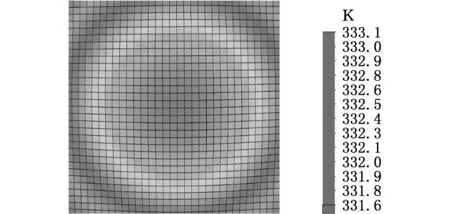

将优化后HBP的PCB模型导入到软件FloTHERM中,分别设置环境温度为0 ℃和20 ℃进行仿真,得到相应的分布云图见图9和图10。

图9 环境温度为0 ℃时MK2温度分布云图(优化后)Fig.9 MK2 temperature profile at 0 ℃ ambient temperature(after optimization)

图10 环境温度为20 ℃时MK2温度分布云图(优化后)Fig.10 MK2 Temperature profile at 20 ℃ ambient temperature(after optimization)

从图9、图10中可以得出,当外界温度为0 ℃时,边界面与中心区域绝对温度差为0.9 ℃,当外界温度为20 ℃时,边界面与中心区域绝对温度差为0.3 ℃,远远小于MK2优化前的温度差3.2 ℃,显著地减小了温度差,使得HBP温度更加均衡。

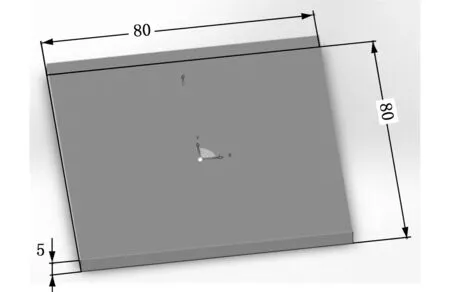

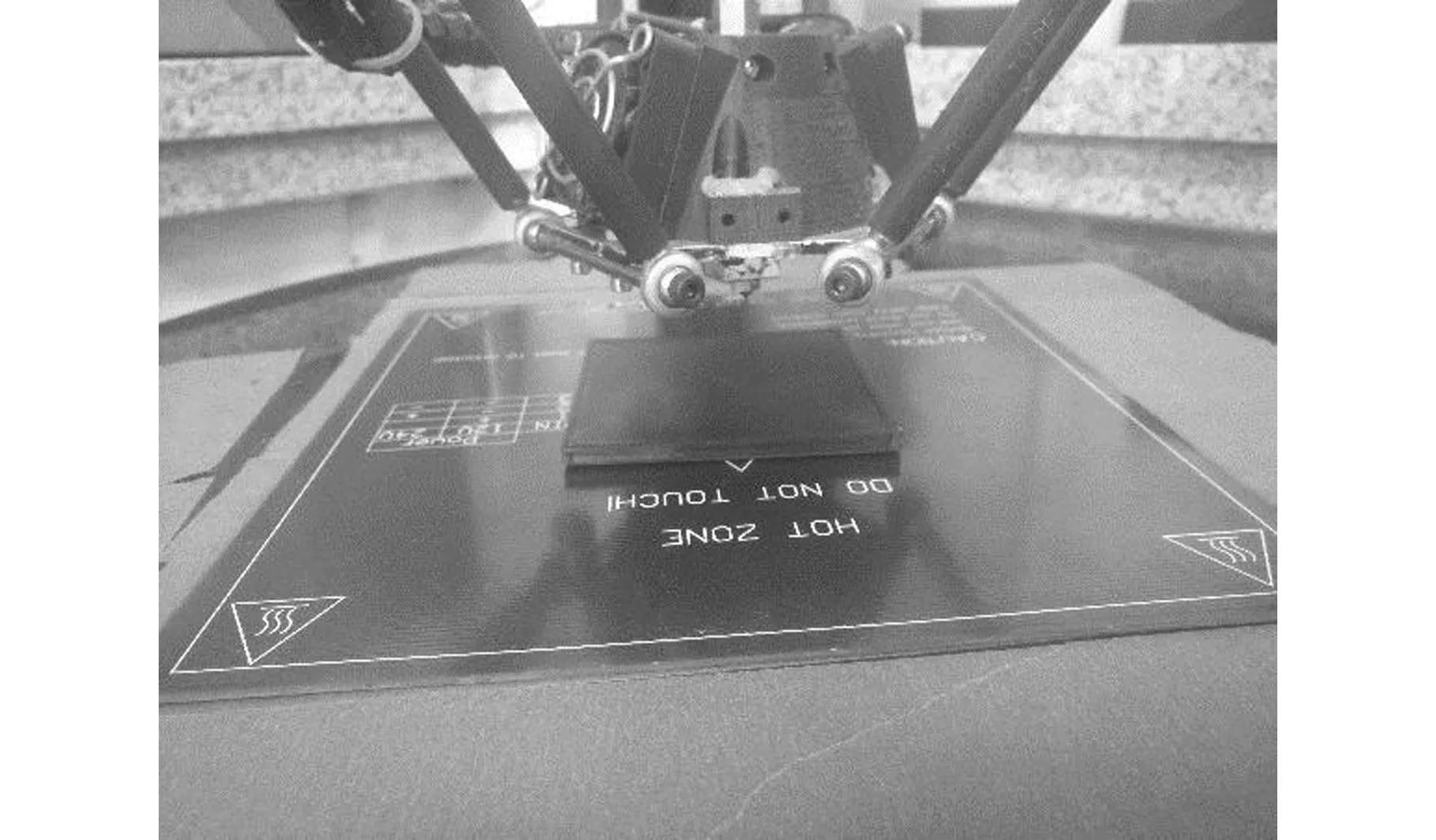

通过上述对两种HBP温度数值仿真可以看出,优化后的HBP模型在温度均衡性上明显优于优化前的MK2。下面将通过实验对2种不同HBP的打印效果进行验证。实验材料采用直径为1.75 mm的PLA丝材,为了更好地体现HBP对打印效果的影响,选用没有封闭成形室的3D打印机。在正常打印过程中,方形平板模型是最容易产生翘曲变形的模型,方形模型尺寸为80 mm×80 mm×5 mm,模型如图11所示。

图11 方形平板模型Fig.11 Square tablet model

在打印过程中,为了验证温度对成形精度的影响,需要对FDM快速成形机的HBP温度、挤出头温度、打印速度、喷嘴尺寸等参数进行统一设置,各项参数配置见表1。

表1 设备各项参数表

在环境温度为20 ℃时分别使用不同HBP对矩形平板模型进行打印,将模型的中心分别放在HBP中心、距HBP中心33 mm和距HBP中心67 mm处进行打印。将方形平板模型的4个角分别定义为A、B、C、D点,其中,在距中心33 mm处和距中心67 mm处2种情况下,靠近HBP边缘的2个点为C、D点,靠近HBP中心的2个点为A、B点。A、B、C、D四点位置分别如图12所示。当矩形平板模型在HBP中心处进行打印时,A、B、C、D点位置如图13所示。

图12 测量点位置示意图(距中心67 mm)Fig.12 Location of measuring points (67 mm from the center)

图13 测量点位置示意图(中心位置)Fig.13 Location of measuring points (central location)

打印完成后,分别测量模型各点翘曲量和实际尺寸,与理论模型进行对比。打印后的模型效果如图14所示。实际测量数据见表2。

图14 打印完成模型Fig.14 Print complete model

表2 模型尺寸测量数据

其中,成形件1~6分别是在2种不同HBP的中心位置、距中心33 mm和距中心67 mm处成形,其中距中心67 mm处的2个成形件的CD边与HBP边界面重合。从实验数据可以看出,成形件在实际成形过程中都发生了收缩翘曲变形现象。其中,优化前HBP打印出来的成形件翘曲量明显大于优化后HBP打印出来的成形件翘曲量;距中心67 mm处的成形件由于CD边与HBP边界面重合,翘曲量远大于在HBP中心位置成形件的翘曲量。

在4个角点的形变中,位于中心位置的成形件4个角点翘曲量基本相同,其余成形件的C、D点翘曲量较大,A、B点翘曲量较小,验证了HBP温度不均衡导致了形变的产生,且成形件整体尺寸变小。

4 结语

通过实验可以看出,在减小成形件翘曲变形方面,优化后的HBP要明显好于优化前的HBP,验证了HBP温度是影响成形件收缩的主要原因,并且优化后的HBP在中心位置的成形件形变量极小,成形尺寸与原模型相差无几,大大提高了FDM打印成形精度。然而,成形件收缩变形的根本原因是层间应力,通过优化HBP温度可以有效减小翘曲变形现象的发生,但是无法彻底避免。

在实际成形过程中,还可以通过提高环境温度、减小打印层厚、降低打印速度等方式来更好地对成形件收缩变形进行优化[7]。