脉冲光纤激光制备聚晶金刚石疏液表面的研究

2019-02-15郝秀清陈馨雯肖思浓

崔 炜 郝秀清 陈馨雯 肖思浓 李 亮

南京航空航天大学机电学院,南京,210016

0 引言

固体表面的润湿性是一种界面表征方式[1],可以通过接触角θ来表征。当θ<90°时,固体表面表现出亲水性;当θ>90°时,固体表面则呈现疏水性;特别地,当θ>150°时,表面呈现超疏水性。润湿性表征方法在工业和农业生产[2-3],甚至是日常生活[4]方面应用前景巨大。例如,玻璃的防水和防雾[5]、输电线和铁路的防冻防冰[6]、医用材料表面的抗黏结和剥离微生物[7]、表面的腐蚀防护等[8]均与表面润湿性有着密切的联系。目前,制备疏液表面的方法主要有化学气相沉积[9]、自组装技术[10]、电纺技术[11]、溶胶凝胶法[12]和表面织构[13]等。其中,表面织构是一种新兴技术,是指通过在材料表面加工出各种形状的纹理以改变表面特性,在密封环[14]、发动机气缸衬套[15]和刀具[16-17]等方面均有应用。

在表面织构的制备方法中,激光加工[18-19]因加工效率高、控制精度高、成本低以及无污染等优点而应用最为广泛。泮怀海等[20]利用飞秒激光在钛合金表面制备出微/纳米结构,结合超声波对低表面能材料的影响,在钛合金表面实现了超疏水性,结果表明,激光能量对疏水性能起到了重要的作用,随着激光能量的增大,疏水性增大。 BIZI-BANDOKIA等[21]通过激光在样品表面制备出微米和纳米级的波纹结构,实现了AISI 316L不锈钢和Ti-6Al-4V表面从亲水性到疏水性的转变,结果表明,当激光脉冲数增加时接触角增大。除了飞秒激光外,纳秒激光也可以构建微尺度结构来实现表面疏水性。JAGDHEESH等[22]利用脉冲纳秒激光器在金属铝表面上制备出微孔结构,使得表面呈现出疏水性能,金属表面与水的最大接触角达到148±3°,研究表明,与氧含量的影响相比,表面的形貌是疏水程度的关键因素。王增勇[23]将激光加工和溶胶凝胶法结合,在铝合金表面制备出双疏表面,对水和油的接触角分别为159.9°和142°,分析表明,相比于单一结构,微纳二级结构的样品疏水性能更佳。由此,激光制备疏液表面过程中,表面微观结构成为控制表面润湿性能的重要途径。

人造金刚石在切削和电化学等众多领域应用广泛,但存在以下问题:切削时金刚石刀具快速磨损、电解中金刚石电极电流效率有待提高等。表面织构技术的减摩、抗腐蚀、改变润湿性的作用已经在众多表面上得到证明,因此,已有学者将表面织构技术应用到金刚石表面。EDUARDO等[24]在掺硼金刚石电极表面利用激光制备出纳米结构,发现其表面面积和润湿性得到了提高,从而提高了电解中的电流效率、降低了能量消耗。KAWASEGI等[25]在金刚石刀具表面制备出微纳米级织构,通过切削铝合金发现,切削力、摩擦因数得到了降低。马小林[26]利用激光在PCD刀具前刀面加工出微沟槽,并在切削液润滑的条件下进行铝合金切削试验,结果表明,切削力、切削温度降低,刀具寿命增加,并且工件表面粗糙度得到了降低。SU等[27]利用激光加工在PCD材料表面制备出微沟槽和微圆坑,并且研究了激光加工参数对尺寸和形貌的影响。综上所述,织构化处理的金刚石电极或刀具的性能得到了提高,同时可发现表面微观结构对润湿性能也有重要的影响。

本文通过激光加工方法与低表面能处理技术相结合,制备出疏水、疏乳化液的PCD表面;研究了激光单脉冲能量和激光扫描速度等激光加工参数对PCD表面形貌的影响,讨论了形貌形成机理;通过对PCD表面的形貌分析和对化学成分的能谱分析,探究了表面形貌和化学成分与表面双疏性能的关系。

1 实验

1.1 材料

本文选取PCD(CTB010)作为实验材料。材料的化学成分和性能见表1。试样的尺寸为10 mm×10 mm×0.5 mm。PCD材料以硬质合金为基底,厚约5 mm。在激光加工前,分别在酒精和丙酮中进行约10 min的超声波清洗,去除样品表面杂质。

表1 PCD材料的化学成分及性能

1.2 激光织构

本文采用的激光器是最大功率为20 W、波长为1 064 nm、脉宽为100 ns、最大重复频率为200 kHz的脉冲光纤激光器IPG(YLP-1/100/20)。通过光束扩展器、扫描振镜和透镜等对激光束进行控制,激光束截面光强呈高斯分布,光斑直径为60 μm。扫描镜头的名义焦距和最大扫描范围分别为210 mm和150 mm×150 mm。

整个PCD表面激光织构范围是5 mm×5 mm。激光路径如图1所示,由计算机控制激光束在X方向上移动5 mm,而后续的激光束与上一条激光路径在Y方向上相距一定间距P。纳秒激光的热作用会使PCD表面石墨化,而石墨化程度与激光加工参数密切相关。WU等[28]分析了纳秒激光加工聚晶金刚石中各因素对石墨化的影响,结果发现:石墨化深度在5~20 μm范围内,并且X向扫描重复率对石墨化的影响最大,从85%提高到95%,石墨层深度被减小,因为在较高的重复率下,更多的材料被去除而不是石墨化;Y向扫描重复率从10%升高到50%时,石墨化程度也大大降低;脉冲能量对石墨化影响程度最小,随着脉冲能量的变化,石墨层深度基本不变。本文为减小石墨化的影响,采用X向扫描重复率95%以上、Y向重复率为50%(即间距P=30 μm)的方式进行激光扫描。激光单脉冲能量、激光扫描速度和加工次数等激光加工参数见表2。

图1 激光扫描路径简图Fig.1 Schematic showing laser scanning speed

表2 激光加工参数

1.3 氟化处理

在氟化处理前,所有激光织构化处理后的样品均用砂纸研磨,然后依次放置于酒精和丙酮中超声清洗。待样品干燥后,将其浸没于质量分数为0.8%的氟硅烷溶液(溶质和溶剂分别为思康公司生产的F91氟化剂和F8063溶液)中浸泡24 h,再放置于干燥箱进行140°固化处理2 h,以降低表面能。

1.4 表征和测量方法

通过配有能谱仪的扫描电子显微镜(SEM,S4800)对PCD表面的形貌和化学成分进行分析。通过激光扫描共聚焦显微镜(Keyence Corporation, vk-x200)对激光织构样品的微结构进行测量。此外,使用液滴法,在室温下通过接触角测角仪(Dataphysics OCA20)测量静态接触角,以研究表面润湿性。测试液体为5 μL蒸馏水与dx-2水基乳化液。

2 结果和讨论

2.1 激光织构PCD表面的形貌分析

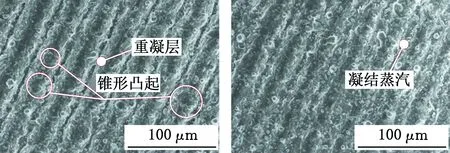

为了研究激光扫描速度和激光单脉冲能量对PCD表面形貌的影响,选取了两组PCD表面形貌进行对比分析。图2为单脉冲能量E=0.20 mJ时4种不同激光扫描速度下制备的PCD表面的SEM图。PCD表面经过激光织构化后,形成了沟槽结构,并且沟槽上分布着一些锥形凸起。当激光扫描速度v=10 mm/s(图2a)时,微沟槽的形貌最明显,而当激光扫描速度达到80 mm/s(图2d)时几乎无法观察到沟槽结构。从图2中还可以看出,在微沟槽和锥形凸起表面覆盖了一层白色的重凝层和斑点状的凝结蒸汽。特别是激光扫描速度从10 mm/s提高到80 mm/s时,重凝层和凝结蒸汽越来越少,这表明激光扫描速度的增加会导致激光扫描过程中熔化和气化量减少。

(a)v=10 mm/s (b)v=20 mm/s

(c)v=40 mm/s (d)v=80 mm/s图2 不同激光扫描速度下PCD表面微结构SEM图Fig.2 SEM images for microstructure of PCD using different laser scanning speed

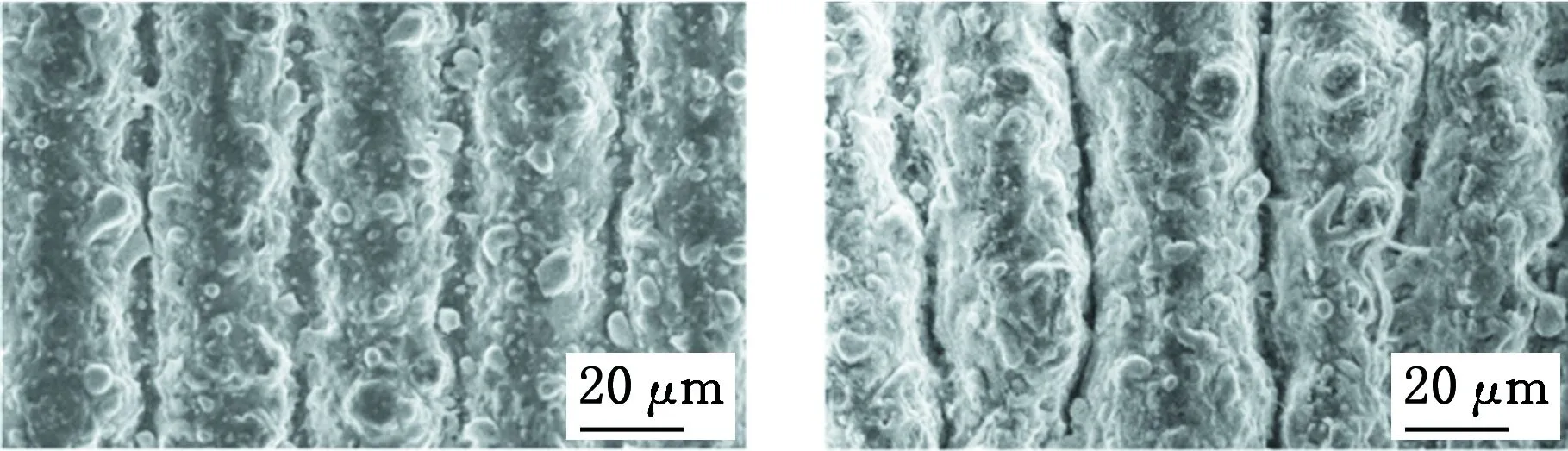

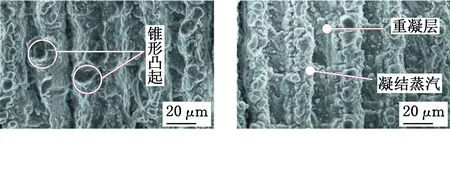

图3为v=10 mm/s时,4种不同单脉冲能量下制备的PCD表面的SEM图。单脉冲能量为0.2 mJ时(图3a),已经形成清晰的沟槽结构,但几乎没有锥形凸起形成。单脉冲能量为0.25 mJ(图3b)和0.30 mJ(图3c)时,出现较多锥形凸起,而且出现了更多的亮白点,表明随着激光脉冲能量的增加,越来越多的熔化和气化发生,而且在微沟槽和锥形凸起上形成了局部纳米结构,如图3e所示。当单脉冲能量达到了0.35 mJ(图3d)时,沟槽明显变宽,重凝层、凝结蒸汽明显增多,这说明此时材料的抛蚀、熔化气化反应最剧烈。

(a)E=0.2 mJ (b)E=0.25 mJ

(c)E=0.30 mJ (d)E=0.35 mJ

(e)E=0.30 mJ局部放大图图3 不同单脉冲能量下PCD表面微结构SEM图Fig.3 SEM images for microstructure of PCD using different laser pulse energy

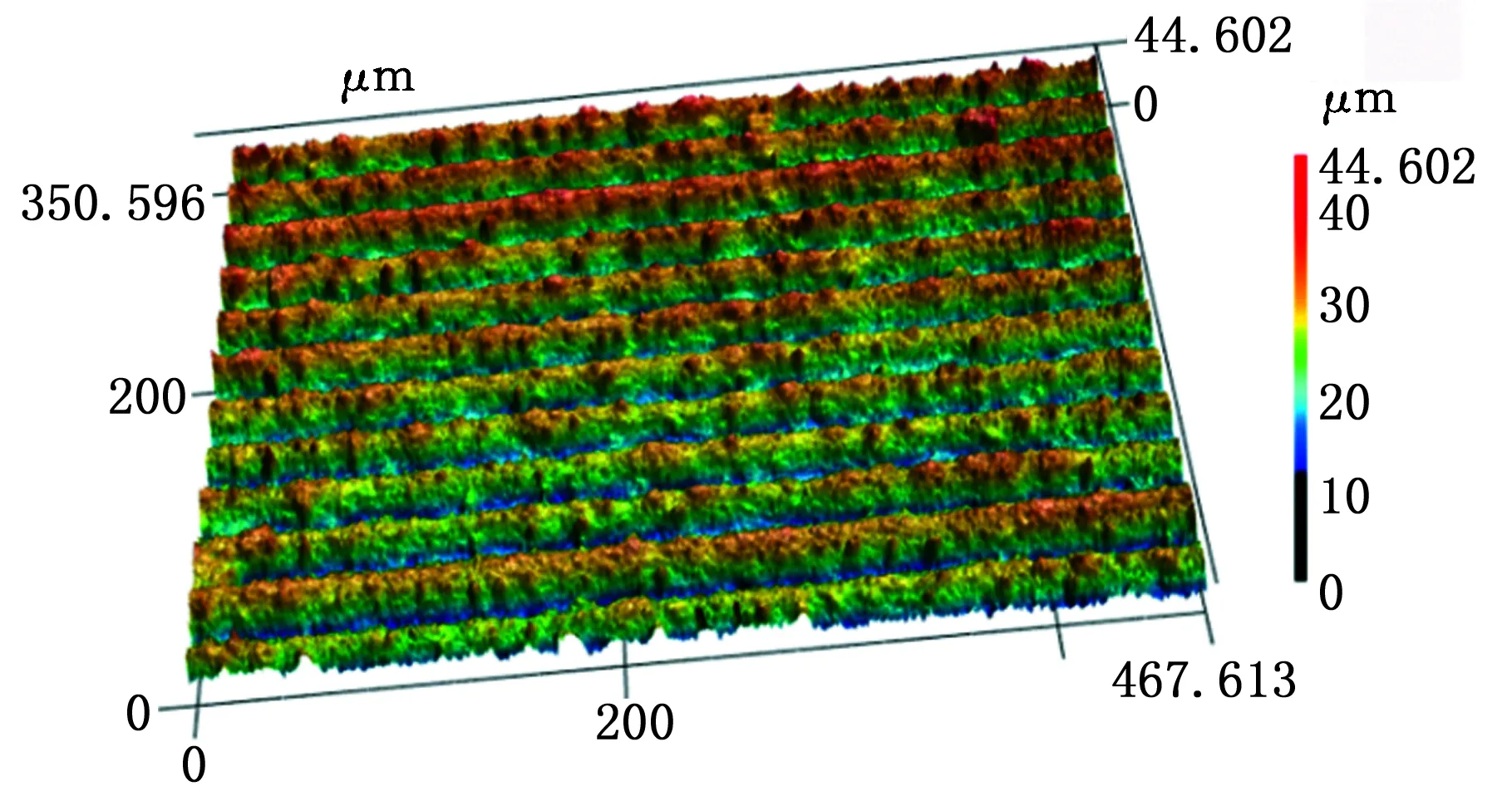

图4 激光织构PCD表面激光共聚焦显微镜图像(E=0.2 mJ,v=10 mm/s)Fig.4 Typical confocal laser scanning microscope images for PCD(E=0.2 mJ,v=10 mm/s)

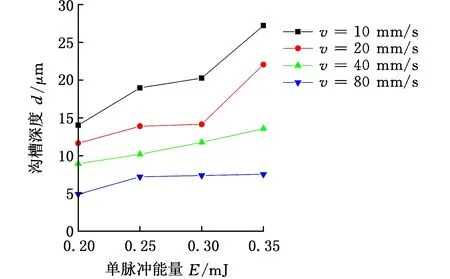

图5 不同单脉冲能量下微沟槽深度大小Fig.5 The depth of microgrooves using different laser pulse energy

图6 不同单脉冲能量下山脊间距大小Fig.6 The space of ridges using different laser pulse energy

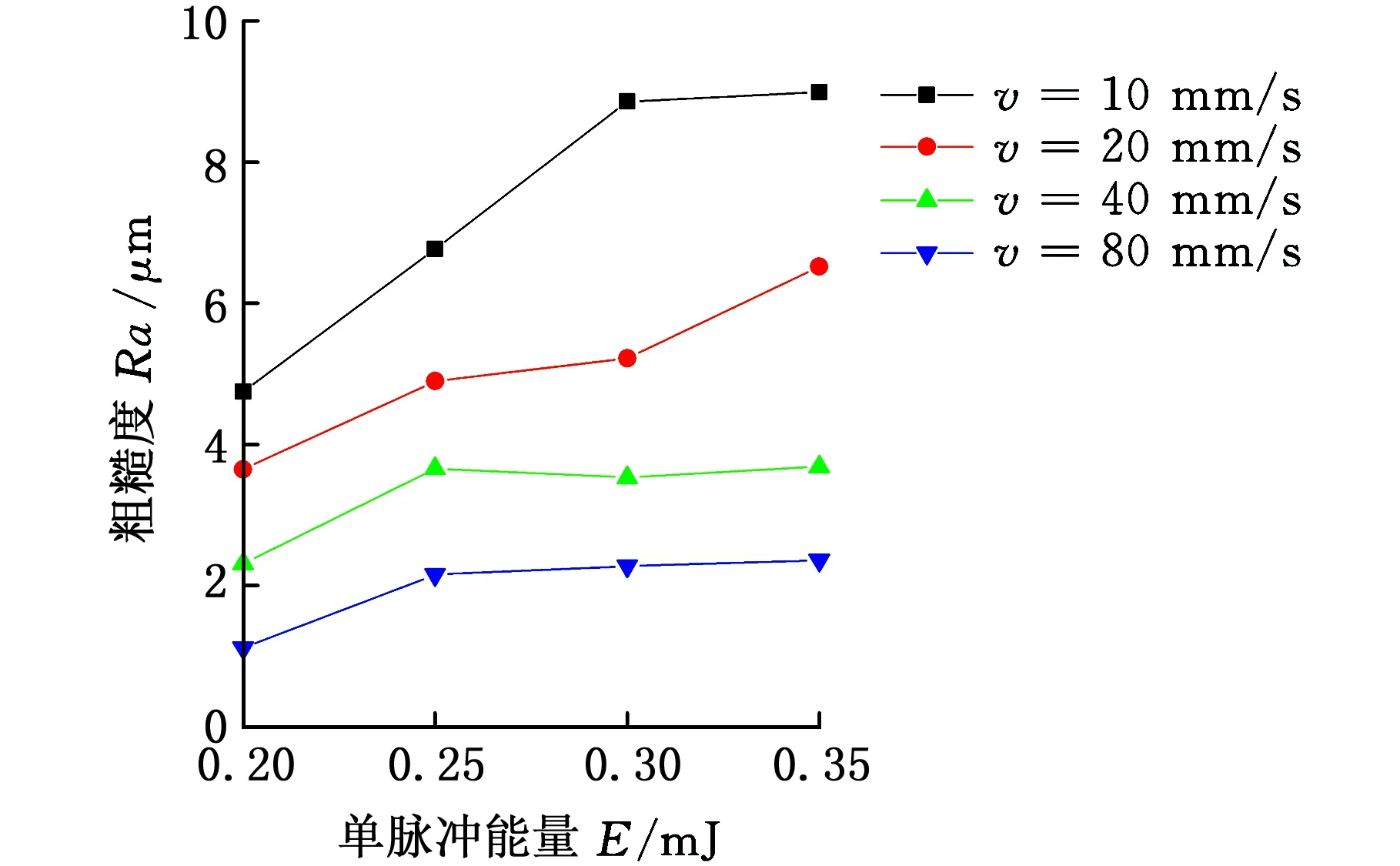

由激光共聚焦显微镜测量的激光织构PCD表面形貌见图4。从图4中可以看出,激光织构PCD表面山脊的周期约为30 μm,这可能归因于激光扫描路径间距为30 μm。激光共聚焦显微镜测量的沟槽深度d、山脊间距s分别如图5和图6所示。从图5和图6中可以看出,单脉冲能量和激光扫描速度对微沟槽深度和山脊间距有较大的影响。当激光扫描速度不变时,随着激光脉冲能量从0.20 mJ增大到0.35 mJ,微沟槽深度相应增大。当单脉冲能量一定时,随着激光扫描速度从10 mm/s增大到80 mm/s,微沟槽的深度却逐渐减小。沟槽深度最小值为5.120 μm,最大值为27.322 μm。随着激光脉冲能量的增加或激光扫描速度的降低,山脊的间距逐渐减小。当单脉冲能量为0.35 mJ、激光扫描速度为10 mm/s时,山脊间距达到最大值18.211 μm,而当单脉冲能量为0.2 mJ、激光扫描速度为80 mm/s时,山脊间距达到最小值10.144 μm。激光共聚焦显微镜测量的织构表面粗糙度Ra见图7。在图7中,随着激光脉冲能量的增大或激光扫描速度的降低,表面粗糙度呈递增的趋势,粗糙度Ra值在1.121~8.989 μm内变化。

图7 不同单脉冲能量下表面粗糙度大小Fig.7 The surface roughness using different laser pulse energy

2.2 PCD表面微观结构形成机理分析

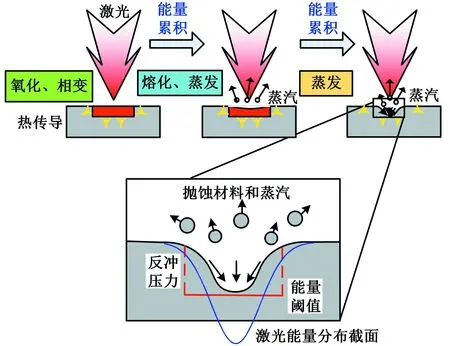

PCD材料吸收激光辐照区域的能量,能量转化为热量,因为热量在极短的时间内积聚,所以材料迅速发生氧化,相变,并开始熔化。随着温度继续升高,PCD材料以蒸发和喷射的方式去除材料,如图8所示。由于快速冷却,喷出的物质被重新固化在PCD表面,因此在PCD表面形成了重凝层和蒸汽的凝结。激光织构PCD材料的形貌与激光辐射的能量分布、光斑重复率和单脉冲能量密切相关。

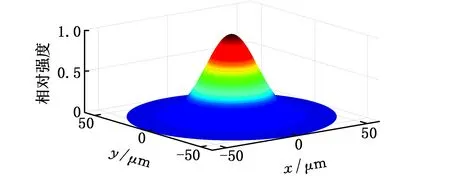

激光能量强度是高斯分布(图9),可以描述为

式中,r0为光斑半径;r为光斑内任一点与圆心距离。

图8 激光加工示意图Fig.8 Schematic on two-dimensional diagramon laser processing

图9 激光能量分布图Fig.9 Schematic on three-dimensional diagramon laser energy distribution

由于激光照射的中心区域的能量相对较高,材料吸收的热量也更多,蒸发更剧烈,剧烈的蒸发形成的反冲气压更大,因此,在辐照区域中心区域的PCD材料较其他区域更容易去除,更易形成凹坑。其他区域的激光能量由于低于材料去除的能量阈值,所以材料不能完全移除,截面形成U形的轮廓。

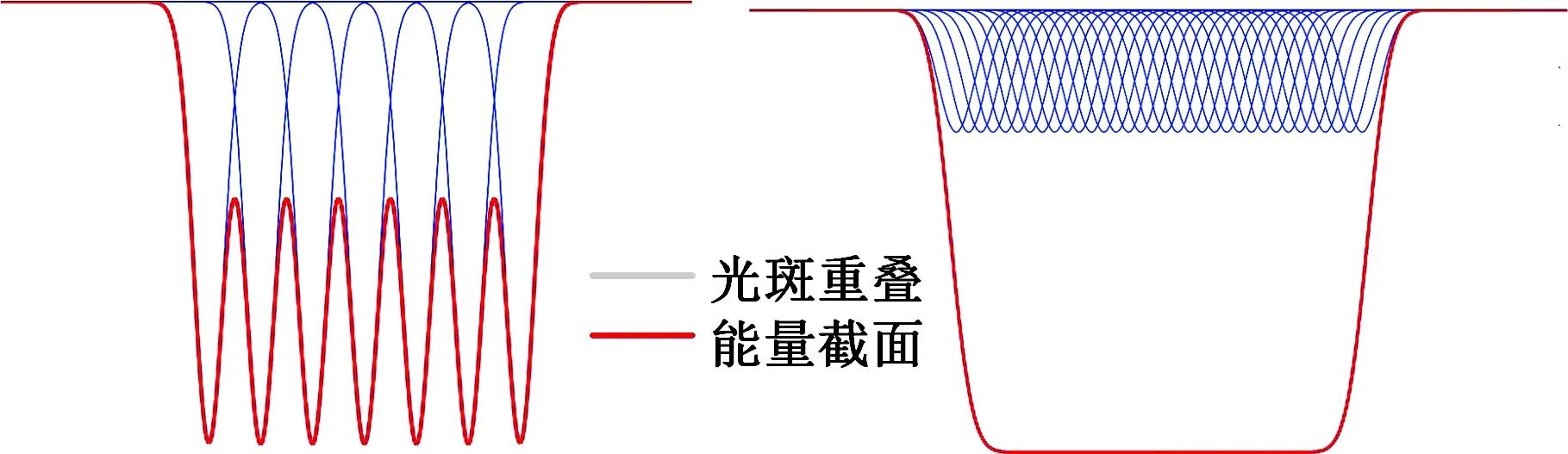

除了激光本身的特性外,光斑重复率对能量分布同样有重要影响。Y方向光斑重复率

其中,P=30 μm,故Y方向光斑重复率为50%,激光能量截面见图10a。两个相邻光斑的U形轮廓经重复叠加形成山脊结构。X方向光斑重复率

式中,f为频率。

将表2中的数值代入,得到不同扫描速度下的光斑重复率分别为99.6%、99.2%、98.3%、96.6%。其中,X方向光斑重复率为96.6%的激光能量截面图见图10b。由于所选参数的重复率均较高,激光能量底部较均匀,故都在X方向形成底部平坦的沟槽结构。

(a)Y向 (b)X向图10 Y方向和X方向光斑重叠和能量分布图Fig.10 Schematic on pulse overlap and energy distribution on Y direction and X direction

另一方面,较高的单脉冲能量更易去除材料。单位时间内能量越多,基材吸收激光束辐照区域的更多热量,则山脊的宽度更窄,即山脊的间距更大,深度也更深。锥形凸起结构可能是由于金刚石和钴的导热性存在差异[28]而导致的。金刚石的导热性比钴高得多,因此激光照射在PCD表面,金刚石吸收的热量迅速传递给周围的金刚石材料,温度迅速上升,可以容易地去除这些金刚石材料,而钴的热导率小,钴的热辐射不能很快地将热量传递给周围材料,热量始终集中在钴材料上层,无法扩散到周围材料,因此,金刚石去除层的厚度大于钴的厚度,使得钴突出于金刚石,形成了凸起结构。

2.3 激光织构和低表面能处理后PCD表面润湿性

图11 PCD表面与水接触角大小Fig.11 The contact angle of PCD with distilled water

图12 PCD表面与乳化液的接触角大小Fig.12 The contact angle of PCD with emulsion

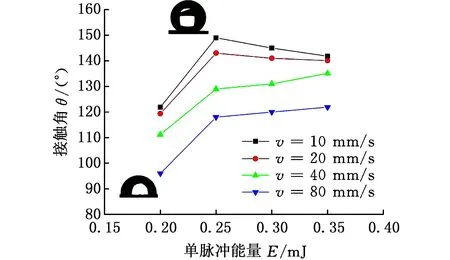

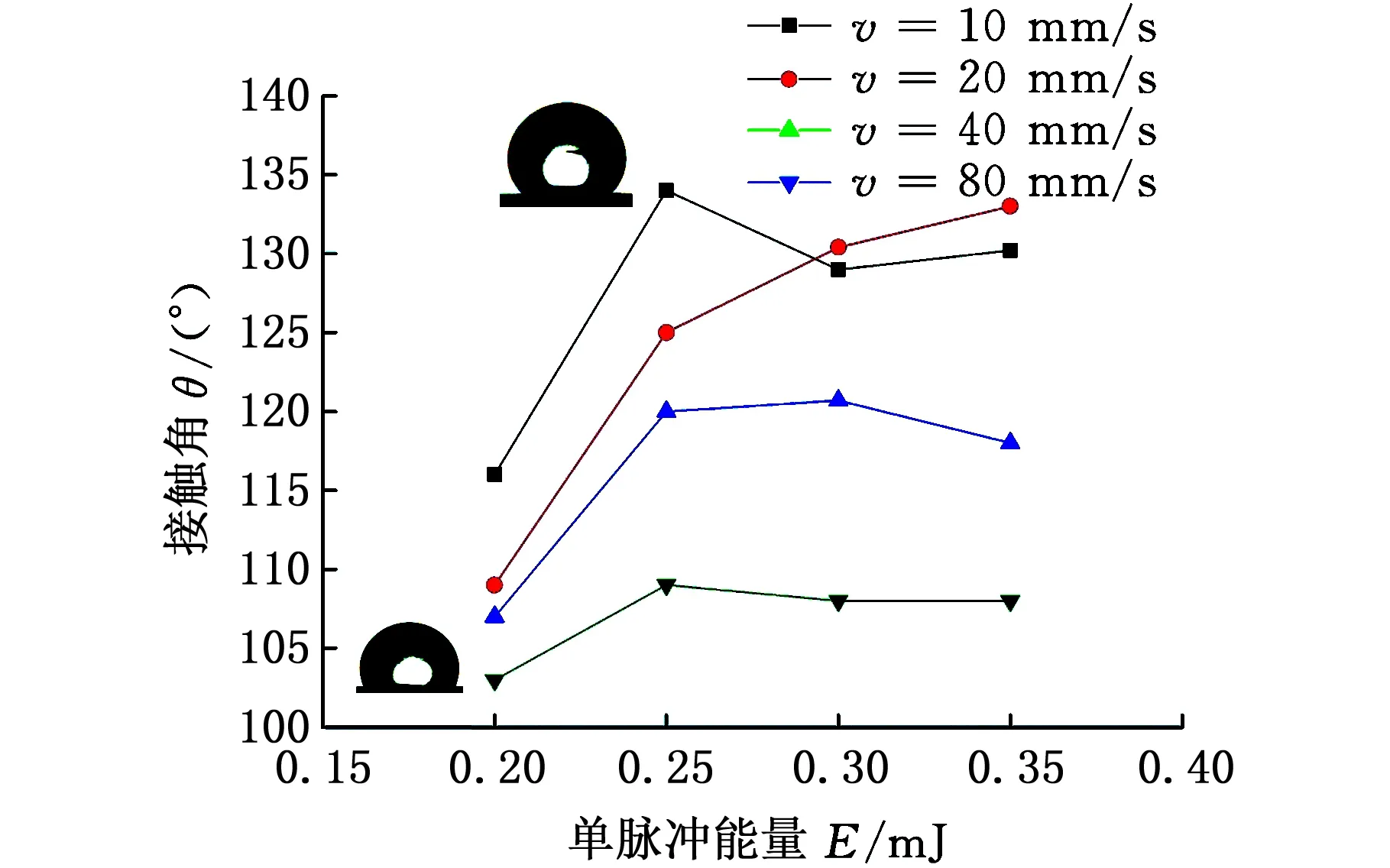

氟化处理后,使用接触角测量仪测量PCD表面分别与水和乳化液的接触角θ大小,结果见图11和图12。由图得,所有激光织构PCD表面在氟化处理后均表现出疏液性。其中激光参数E=0.25 mJ、v=10 mm/s的激光织构PCD表面与水和乳化剂的接触角最大,分别为149°和134°。未经表面处理的PCD表面与水和乳化剂的接触角分别为66°和28°。由图11可知,更低的激光扫描速度或更大的单脉冲能量制备的PCD表面与水的接触角更大。当激光扫描速度为40 mm/s或80 mm/s时,单脉冲能量从0.2 mJ增加到0.25 mJ时,接触角显著增大,而当激光脉冲能量从0.25 mJ到0.35 mJ时,接触角小幅增加。当激光扫描速度为10 mm/s或20 mm/s时,单脉冲能量从0.2 mJ到0.25 mJ时,接触角同样增幅明显,然而在激光脉冲能量从0.25 mJ到0.35 mJ时略微减小。在图12中,与乳化液的接触角随着单脉冲能量的增加,先显著增大,后趋于平缓甚至减小,扫描速度为20 mm/s时,其接触角随着单脉冲能量递增。

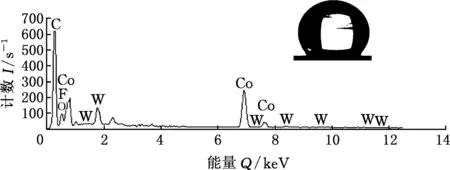

图13 氟化前激光织构PCD表面EDS能谱图(E=0.25 mJ,v=20 mm/s)Fig.13 Typical EDS spectra of laser texturing PCD before fluorination(E=0.25 mJ,v=20 mm/s)

图14 氟化后激光织构PCD表面EDS能谱图(E=0.25 mJ,v=20 mm/s)Fig.14 Typical EDS spectra of laser texturing PCD after fluorination(E=0.25 mJ,v=20 mm/s)

样品表面的润湿性主要受表面形貌和化学成分的影响[29-30]。为了探究化学成分的影响,对PCD表面进行EDS能谱分析,如图13和图14所示。采用单脉冲能量0.25 mJ、激光扫描速度20 mm/s制备的PCD表面在氟化处理之前与水的接触角为19.06°,远小于氟化处理后的145°。结果表明,化学成分对PCD表面的润湿性有很大影响。从图14中可以看出,除了与未氟化处理表面一样的C、O、W和Co元素外,氟化后的激光织构PCD表面上还存在F元素。也就是说,氟硅烷经过干燥后已在PCD表面固化,形成一层纳米层。氟硅烷的出现使得PCD表面从亲液性转变为疏液性[31]。另一方面,样品表面结构也影响着疏液性,这可能是氟化后不同激光加工参数下PCD表面的疏液程度差异的根本原因。由图7和图11、图12可以看出,表面粗糙度与疏液性能随加工参数变化趋势一致,表面粗糙度越大,疏液性能越好。该趋势可以用Cassie模型解释,固体和液体之间存在气体,随着疏液表面粗糙度增大,实际固/液接触面积与表观固/液接触面积之比减小,接触角增大。图中有一部分参数,表面粗糙度增大,疏液性能呈现下降趋势,这可能是由于山脊间距过大,液滴更容易进入沟槽底部,使固液接触状态趋向于Wenzel模型,从而接触角减小。

3 结论

(1)激光织构化后的PCD表面形成了微沟槽和锥形凸起结构。随着单脉冲能量的增加或激光扫描速度的减小,微沟槽深度、山脊间距和表面粗糙度逐渐增大,气化和熔化程度增强,故更多的重凝层、蒸汽凝结覆盖在微沟槽和锥形凸起上,形成了局部纳米结构。

(2)通过接触角测量仪测量低表面能处理后的激光织构化PCD表面,与水和乳化液的接触角分别在93°~149°和102°~134°范围内变化。大部分参数下,随着单脉冲能量的增加或扫描速度的减小,接触角增大。

(3)通过EDS能谱分析、形貌分析和接触角测量发现:化学元素F是实现双疏PCD表面的重要因素;表面粗糙度的增加使得疏液性能提高,而过大的山脊间距又会削弱疏液性能。