高速干切滚齿工艺切屑形变规律及其对刀具的损伤行为

2019-02-15李本杰曹华军

李本杰 曹华军 杨 潇 周 进

重庆大学机械传动国家重点实验室,重庆,400044

0 引言

滚齿是齿轮加工领域中被广泛应用的加工工艺。高速干切滚齿在提高齿轮加工效率的同时避免了传统齿轮加工中切削油液对车间环境的污染及工人职业健康的危害,是一种典型的绿色高效齿轮加工工艺。随着滚齿切削技术的发展,高速干切滚齿必然会成为滚齿切削的主流工艺[1]。然而,高速干切滚齿工艺仍存在诸多难题亟待解决,如高速干切滚齿机床热变形、高速干切滚刀热致磨损和切削刃崩刃、被加工齿轮齿面划伤等。上述问题均与高速干切滚齿切屑生成过程中的形变及流动密切相关。由此,开展高速干切滚齿过程中切屑的形变规律及其对高速干切滚刀的损伤行为的研究具有重要意义和价值。

有限元仿真方法可以有效预测金属切削加工过程中刀具、工件和切屑的状态。基于有限元数值仿真方法,KOMORI等[2-3]研究了滚齿过程中因切屑在滚刀切削刃与齿轮齿面之间的挤压而导致硬质合金滚刀崩刃的情况,提出了将单刃切削长度(DSEC)用于预测切屑挤压发生的概率,并提出了影响DSEC的因素。FRIDERIKOS等[4]建立了滚齿数学模型,研究了硬质合金滚刀在干切斜齿轮时切屑在干切滚刀切削刃与工件齿轮齿面的挤压情况。BOUZAKIS等[5-7]仿真了滚齿加工中切屑的生成及流动过程,并针对切屑几何形貌对粉末冶金高速钢滚刀磨损的影响进行了研究。VASILIS等[8]利用三维运动学建模方法建立了滚齿过程模型,对切屑形貌进行了三维仿真计算。张荣闯等[9]通过提取瞬时滚刀几何边界参数,提出了一种基于三维实体造型技术的滚齿切削厚度的仿真方法。

上述研究成果对研究高速干切滚齿切屑的形变规律及其对干切滚刀的损伤行为具有重要的指导意义,但大多数研究均是基于硬质合金干切滚刀,而高速干切滚齿切屑形变规律及其对干切滚刀的损伤行为机理尚待进一步研究。滚齿工艺属于多刃断续非自由切削,切屑形成过程非常复杂,滚齿过程中存在较强的冲击载荷,刀具材料除了需要足够的强度、红硬性及耐磨性外,对刀具材料的韧性要求也较高。硬质合金虽然具有较高的红硬性和耐磨性,但其抗弯强度低、冲击韧性差、脆性大,在滚齿加工过程中易出现崩刃。粉末冶金高速钢是将熔化后的液态高速钢用高压惰性气体或高压水射流雾化制成细化的粉末,然后在高温下压制而成的,具有较高的红硬性和韧性。近年来,随着表面涂层处理技术的发展,高速钢特别是粉末冶金高速钢(PM-HSS)基体的干切滚刀得到了广泛的应用[10]。

本文针对高速干切滚齿工艺切屑流的形变规律及切屑对干切滚刀的损伤行为,基于金属切削工艺仿真软件DEFORM-3D建立了齿轮高速干切滚齿工艺仿真实验模型,通过在不同滚刀参数、齿轮参数、切削参数条件下进行高速干切滚齿工艺实验仿真,获得了高速干切滚齿过程中切屑的形变规律及其对滚刀的损伤行为机理,分析了高速干切滚齿工艺参数和几何参数对切屑形变及滚刀损伤的影响规律,并通过实验验证了分析结果的可靠性和准确性。

1 高速干切滚齿与切屑生成

高速干切滚齿属于多刃断续斜角切削,消除了传统切削油液的使用,是一种新型绿色高效的圆柱齿轮加工工艺。干切滚刀与被加工工件之间的位置和运动关系见图1。在高速干切滚齿加工过程中,干切滚刀与被加工工件之间依据展成原理做展成运动。干切滚刀安装在机床主轴上,其安装角δ根据被加工工件的螺旋角β与干切滚刀自身的螺旋升角γ确定。干切滚刀在绕Yh轴以角速度ωh旋转的同时沿被加工工件宽度方向以速度fa进给,被加工工件绕Zg轴以角速度ωg旋转。高速干切滚齿加工圆柱齿轮的空间数学模型及多刃断续切削空间成形过程参考文献[11-12]。由于高速干切滚齿消除了切削油液的使用,同时采用了较高的切削速度,在切削区强热力耦合作用下,滚刀会急剧磨损,工件会发生较大的热变形,因此,干切滚刀基体材料采用粉末冶金高速钢或硬质合金,结合物理气相沉积或化学气相沉积的AlTiN或AlCrN等先进涂层材料。涂层材料具有高耐热性、高化学稳定性、低摩擦因数等特点,在切削加工过程中有效地防止了干切滚刀基体的破损,保证了被加工工件的几何尺寸精度[13]。高速干切滚齿过程中采用压缩空气对切削区进行强制对流换热,同时在压缩空气强制对流作用下,切屑更容易从切削区排出,减少了切削区热量的集聚。

图1 高速干切滚齿运动示意图Fig.1 Sketch diagram of the kinematics of high-speed dry hobbing

在滚齿加工过程中,参与切削的滚刀刀齿称为有效切削刀齿,见图2。滚刀刀齿切削刃由一个顶刃及两个侧刃构成,滚刀有效切削刀齿在去除被加工工件材料时,各有效切削刀齿先后循环进入切削状态。根据各有效切削刀齿不同的切削位置,在一个切削周期内参与切削的切削刃数会发生变化,因此参与切削的各有效刀齿生成的切屑在形状上有较大差异[14-15]。

图2 滚刀有效切削刀齿分布示意图Fig.2 Sketch diagram of the distribution of hob effective cutting teeth

根据圆柱齿轮滚切加工工件整个齿宽方向齿槽的成形特点,滚刀沿被加工工件轴向进给过程可分为切入阶段、完全切削阶段、切出阶段3个阶段。切入阶段指滚刀从接触工件端面到完全切入被加工工件形成完整齿形的过程;完全切削阶段是指上一阶段结束到滚刀刚切出被加工工件另一端面的过程;切出阶段是指上一阶段结束到滚刀完全成形整个齿宽方向齿槽的过程。滚刀轴向进给三阶段见图3a。在滚刀切入与切出阶段中,由于被加工工件上下端面的边界影响,所生成的切屑与完全切削阶段存在较大的差异,见图3b。滚齿切屑几何形貌受诸多因素影响,如被加工工件材料、模数、齿数、螺旋角、滚刀直径、滚刀槽数、滚刀头数、切削工艺参数等,同时高速干切滚齿机床的振动、切削温度、刀具磨损也将影响切屑的生成及形变。

(a)进给过程(b)切屑形貌图3 滚刀轴向进给过程及对应切屑形貌Fig.3 Hob axial feed stages and corresponding chip shape

2 高速干切滚齿切屑数值仿真

有限元仿真方法可以有效地预测金属切削加工过程中强热力耦合作用,对分析金属切削加工综合性能起到很好的支撑作用。高速干切滚刀不同于一般的嵌入式刀片刀具,滚刀由分布在其螺旋线上的若干刀齿组成,结构复杂。对整体式干切滚刀进行有限元仿真分析非常困难,因此大多采用单个刀齿仿真来分析整个滚齿加工。由于在滚刀切入与切出阶段生成的切屑仅仅是完全切削阶段切屑的一部分[14],故主要对完全切削阶段的切屑进行仿真。

如图4所示,高速干切滚齿切屑数值仿真流程主要包括滚齿未变形切屑成形数学计算、滚刀刀齿及未成形齿槽实体建模、滚刀单刀齿切削有限元仿真。针对滚齿多刃断续切削成形数学计算,本文采用基于Wolfram Mathematica自主开发的SimuHOB©软件,输入滚刀基本参数、工件基本参数、切削工艺参数、滚刀及工件的材料参数,即可获得未变形切屑几何参数、未成形齿槽几何参数以及对应的位置运动参数[13]。将SimuHOB©计算获得的滚刀切削刃空间离散轨迹曲面簇(该曲面簇确定了未变形切屑与被加工齿轮工件齿槽的分割面[14])导入ProE,生成不同有效切削刀齿对应的未成形齿槽模型;将滚刀有效切削刀齿的实体模型与生成的齿槽模型导入DEFORM-3D,设置相应的空间位置与运动关系,即可建立最终的有限元仿真模型,见图5。DEFORM-3D高速干切滚齿仿真具体模型及参数设置见文献[15]。

图4 高速干切滚齿切屑数值仿真流程图Fig.4 Flow chart of the numerical simulation of chip in high-speed dry hobbing

图5 DEFORM-3D高速干切滚齿仿真模型Fig.5 The simulation model of high-speed dry hobbing in DEFORM-3D

3 高速干切滚齿切屑形变规律

金属切削加工过程中切屑的形变可以反映被加工工件材料的特性和行为特征、切削加工的能耗比值、刀具-切屑之间相互作用的性质和大小。高速干切滚齿属于多刃断续斜角切削,干切滚刀有效切削刀齿在成形齿槽的过程中,同时会有多个切削刃参与切削,不同切削刃之间由一段过渡圆弧连接。

刀齿多个切削刃同时参与切削时,过渡圆弧处的切屑变形异常剧烈,其流动也受到相邻切削刃切屑流动的干涉。图 6为滚刀有效切削刀齿去除工件材料过程中,生成切屑的瞬时流动方向示意图。图中abcd和a′b′c′d′区域切屑的流动与顶刃和侧刃切屑的流动存在相互干涉,顶刃与侧刃生成的切屑会对该区域生成的切屑产生挤压作用,导致刀齿在aod和a′o′d′区域产生剧烈的切屑变形负载,使该区域的前刀面磨损率大于刀齿前刀面其他区域。

图6 刀齿切削刃去除材料区域及切屑流动示意图Fig.6 Sketch map of the material removal andchip flow on cutting edges

刀齿左右切削刃切屑的流动见图7,设XYZ为切削刃切削工件时被加工齿轮齿面坐标系,XcYcZc为刀齿坐标系。滚齿过程中,左右切削刃属于斜角切削。切削刃倾角为i且随不同的切削位置发生变化。刀具法向前角为αn,切屑流动角为αc,剪切角为φ,切屑在变形前后的厚度分别为t0和t1。由文献[16]可得,斜角切削时,刀具有效前角αe的计算公式为

sinαe=sin2i+cos2isinαn

(1)

切屑压缩比为

(2)

图7 斜角切削示意图Fig.7 Sketch diagram of the oblique cutting

由式(1)和式(2)可知,除了切削刃倾角和刀具法向前角外,剪切角也会影响切屑的变形及流动。剪切角可通过下式计算[17]:

(3)

式中,a为与被加工工件材料相关的常数;λ为刀-屑接触面的摩擦角。

有限元仿真中,材料流动应力模型、切屑分离准则、刀-屑摩擦模型是分析切屑生成和形变的关键。流动应力用于表达材料在切削加工中的行为,可表示为温度、应变和应变率的函数。Johnson & Cook流动应力模型(JC模型)常用于高速切削过程中大应变、高应变率及高温导致材料软化的情况[18]。材料的JC模型可表示为

(4)

COCKCROFT等[19]认为金属材料断裂的主要关联因素是拉伸主应力,即在一定温度和应变速率下,当最大拉应力-应变能达到材料的临界破坏值时材料产生断裂,该准则是最常用的金属延性断裂准则。本文采用Cockcroft & Latham断裂准则作为被加工齿轮工件材料的切屑分离准则,表达式如下:

(5)

在高速干切滚齿过程中,刀齿切削刃附近的高温高压使切屑在滚刀上发生的黏结。ZOREV提出将切削过程中刀具和切屑的接触区域分为黏结区和滑移区,其中黏结区是指从刀尖开始到某一点,而滑移区是指从这点到刀具和切屑离开接触的点,黏结区和滑移区的摩擦模型如下[20]:

(6)

式中,τf为摩擦应力;μ为摩擦因数;σn为法向应力;τchip为工件材料的剪切流动应力。

通过DEFORM-3D有限元仿真模拟切屑在特定生成位置的变形及流动过程,可以有效预测切屑变形情况和流动方向,分析其对刀具磨损和寿命的影响。利用DEFORM-3D有限元方法仿真高速干切滚齿过程的正确性和有效性已经得到验证[14-15]。下面结合仿真分析切屑的形变规律。

如图8所示,滚刀刀齿切入未成形齿槽后,根据未变形切屑的不同形状,刀齿各切削刃先后分别参与切削(图8a),该阶段切屑变形主要是切削过程中的切削热与切屑自然流动导致的。随后,刀齿的侧刃逐渐(左右切削刃)参与切削,形成具有3个侧面的切屑(图8b),当两个侧刃参与切削后,由于其形成的切屑厚度相对于顶刃切屑厚度较小,故侧刃切屑的流动会受到顶刃切屑流动的干涉。形成具有3个侧面的切屑使得刀齿顶刃与侧刃之间过渡圆弧处承受剧烈的热力耦合作用,使刀齿发生严重磨损(图8c)。在图8c之后,仅有刀齿的顶刃和左切削刃参与切削,切屑朝刀齿前刀面的一侧方向流动,最后形成完整的切屑形貌(图8d)。

(a) (b) (c) (d)图8 高速干切滚齿切屑变形过程Fig.8 Chip deformation process in high-speed dry hobbing

采用TiAlN涂层粉末冶金高速钢S390滚刀进行高速干切滚齿加工仿真实验,被加工工件材料为20CrMnTi,干切滚刀与被加工工件参数见表1。干切滚刀在完全切削阶段有21个有效切削刀齿。滚刀转速nh为600 r/min时,不同进给速度条件下各有效切削刀齿对应的切屑厚度见图9,可知切屑平均压缩比随进给速度的增大而增大。当滚刀进给速度fa为1.8 mm/r时,不同滚刀转速条件下切屑压缩比见图10。由图9和图10可以看出,滚刀转速对未变形切屑的厚度没有影响,但随着滚刀转速或进给速度的提高,会使切削区产生更多的热量,从而使切屑发生更剧烈的形变,使切屑压缩比增大。同时在相同切削速度和进给速度下,由于各有效切削刀齿切削热力载荷不同,因此对应的切屑变形也不同。

表1 干切滚刀及工件相关参数

图9 滚刀进给速度对切屑厚度的影响Fig.9 The influence of hob feed rate on chip thickness

图10 滚刀转速对切屑厚度的影响Fig.10 The influence of hob speed on chip thickness

4 滚齿过程中刀具的损伤行为

高速干切滚刀失效的主要形式为磨损和崩刃[21]。高速干切滚齿工艺消除了传统切削油液的使用,切削区温度高、散热差,导致切屑发生剧烈的变形,同时缺少切削液对切屑的冲洗,切屑容易进入到滚刀切削刃和齿槽齿面之间导致切屑发生二次切削或黏结在滚刀切削刃和齿槽齿面,进而导致滚刀切削刃崩刃及工件齿轮齿面划伤。

滚齿过程中由于各刀齿生成切屑形貌差异较大,因此滚刀各刀齿切削负载不同,其磨损程度也有所不同。高速干切滚刀刀齿磨损的主要形式是前刀面的月牙洼磨损和后刀面磨损。后刀面磨损量常用于衡量滚刀服役寿命,而刀齿前刀面磨损及切削刃崩刃并没有纳入到滚刀寿命的衡量体系中,因此该部分主要分析滚刀刀齿前刀面磨损及切削刃崩刃的情况。在表1所列参数的条件下,以-4号刀齿为例,对刀具磨损及影响因素进行定性研究。如图11所示,干切滚齿过程中,切削负载主要集中在靠近切削刃的前刀面区域,特别是切削刃过渡圆角区域,因此刀齿前刀面月牙洼磨损区域也靠近切削刃。由于切削刃过渡圆角区域载荷较大且相对集中,该区域月牙洼磨损深度较其他区域大。月牙洼磨损最大值在前刀面两段过渡圆角区域的位置取决于滚刀及齿轮的螺旋方向。

图11 刀齿前刀面温度及磨损分布(nh=600 r/min,fa=1.8 mm/r,β=0°)Fig.11 Temperature and wear depth distributions on tooth rake face(nh=600 r/min,fa=1.8 mm/r,β=0°)

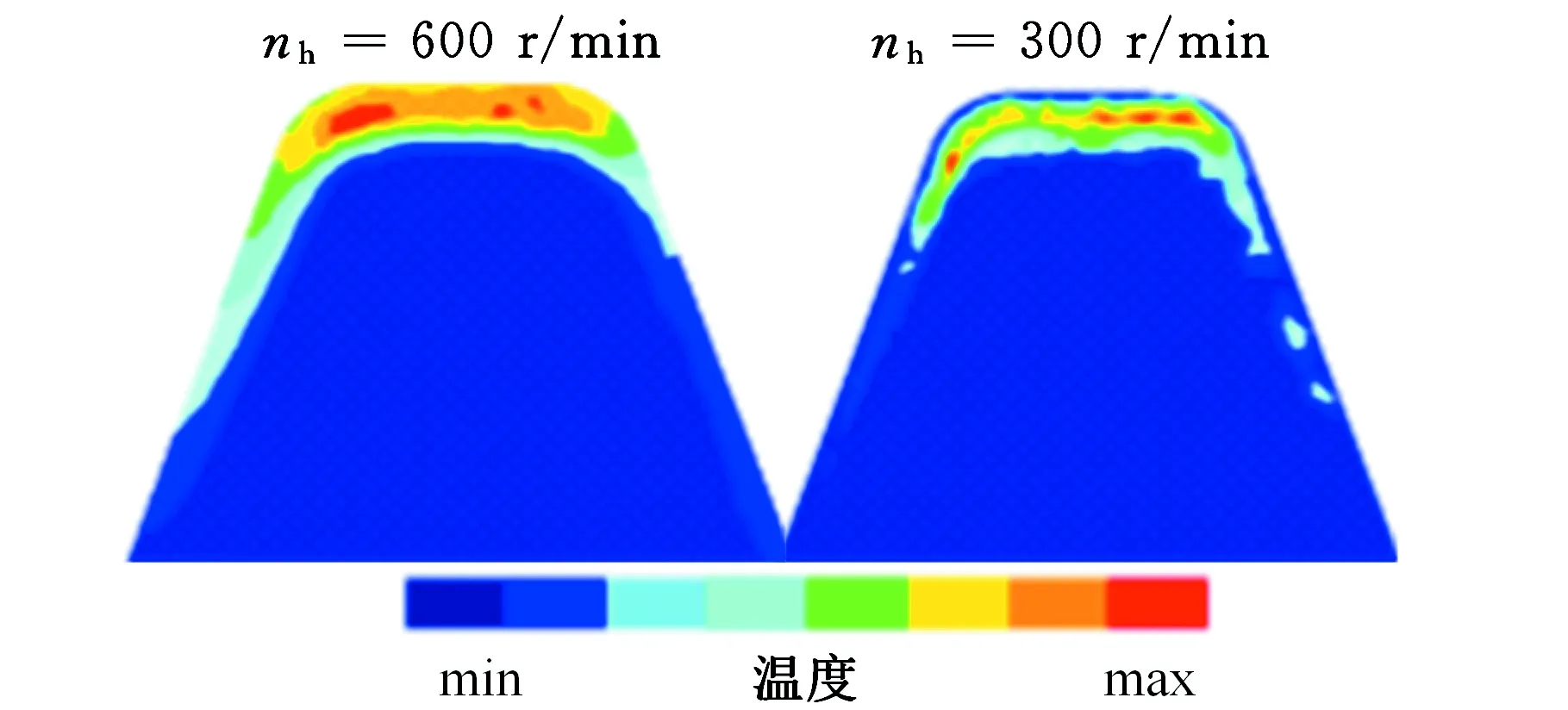

由图12、图13可知,提高滚刀转速会增加滚刀刀齿的热力负载,从而加剧前刀面磨损。加工斜齿轮时,刀齿前刀面在顶刃与左切削刃的过渡圆角区域承受的载荷较大,导致该区域磨损严重,而加工直齿轮时,刀齿载荷在靠近切削刃的前刀面分布相对均匀,从而磨损也相对均匀。

图12 转速对刀齿温度载荷的影响 (fa=1.8 mm/r,β=0°)Fig.12 The influence of hob speed on thermal load on tooth rake face(fa=1.8 mm/r,β=0°)

图13 被加工齿轮螺旋角对刀齿热载荷的影响 (nh=600 r/min,fa=1.8 mm/r)Fig.13 The influence of gear helix angle on thermal load on tooth rake face(nh=600 r/min,fa=1.8 mm/r)

高速干切滚齿过程中切屑在切削刃与被加工齿轮齿面之间的挤压主要是由于在切屑生成过程中出现了单刃切削[2]。在单刃切削时,参与切削的侧刃(如左切削刃)生成的切屑会沿刀齿前刀面向另一侧刃(如右切削刃)方向流动。如果切屑厚度小于刀齿侧刃(如右切削刃)与被加工齿轮齿面之间间隙的宽度,切屑便可能进入该间隙从而发生侧刃(如右切削刃)对切屑的挤压或二次切削。如图14所示,在干切滚齿过程中,由于缺少切削液对切屑的冲洗作用,出现单刃切削时,已形成切屑部分在切削刃与被加工工件齿面间发生挤压,使受挤压切屑温度急剧升高,从而对刀齿切削刃产生集中的热力载荷,增加了刀齿崩刃的可能性。通过对比滚刀刀齿的实际崩刃情况[16],证实了切屑在切削刃与被加工齿轮齿面之间的挤压是导致刀齿崩刃的主要原因。

Step620 Step760

图14 高速干切滚齿切屑挤压示意图 (nh=600 r/min,fa=2.0 mm/r,β=0°)Fig.14 A glimpse of chip crush in high-speed dry hobbing(nh=600 r/min,fa=2.0 mm/r,β=0°)

当切屑进入刀齿切削刃与被加工工件之间的间隙后,刀齿切削刃会再次切削进入的切屑,导致二次切削。图15a为滚刀刀齿正常生成的切屑,而图15b与图15a形状大体相似,但切屑弯曲部分发生了二次切削。切屑发生二次切削的截面出现了回火颜色,表明二次切削的发生伴随着较高的切削温度,切屑的二次切削加速了滚刀刀齿的崩刃。

(a)正常切屑 (b)发生二次切削的切屑图15 发生二次切削的切屑前后对比(mn=2.5 mm,z=32,β=25°,nh=600 r/min,fa=2.0 mm/r)Fig.15 Comparison of chips before and after second cut (mn=2.5 mm,z=32,β=25°,nh=600 r/min,fa=2.0 mm/r)

为避免切屑发生二次切削,减小切屑挤压及二次切削对滚刀切削刃崩刃的影响,有效控制单刃切削长度是最主要的途径[2]。国内外学者对控制单刃切削长度提出了一系列的理论方法,如控制齿轮加工变位系数、齿轮齿数、齿轮螺旋角、滚刀头数、滚刀槽数、滚刀安装角度、滚刀模数等[3],见表2[3]。

表2 单刃切削长度影响因素

5 结论

高速干切滚齿工艺是目前主流的齿轮绿色加工工艺,在消除传统切削油液使用的同时提高了齿轮加工效率。随着先进涂层技术的发展,粉末冶金高速钢滚刀被广泛应用于高速干切滚齿工艺。由于高速干切滚齿工艺的复杂性,抑制高速干切滚刀崩刃失效、延长高速干切滚刀服役寿命对高速干切滚齿性能至关重要。本文通过仿真工艺实验分析了高速干切滚齿工艺切屑形变及挤压对滚刀的损伤行为,获得了高速干切滚齿过程切屑形成及形变规律以及滚刀切削刃崩刃的机理。针对切屑形变对滚刀刀齿前刀面磨损以及二次切削对滚刀刀齿切削刃崩刃的影响进行了分析。由于滚刀结构参数和工件材料与高速干切滚齿工艺切屑形变和滚刀损伤相关,因此,下一步将综合考虑滚刀结构、切削参数及工件材料开展研究。