大型全液氮装置流程的选择

2019-02-15罗明辉欧阳宇龙徐丹丹

罗明辉,周 涛,欧阳宇龙,徐丹丹

(杭州杭氧低温液化设备有限公司,浙江 杭州 310000)

0 引言

随着各行各业的迅速发展,对氮气的需求也有较大的增长,特别是液态氮气具有便于储存、运输方便等优点,越来越多的用户选择液体设备。全液体空分主要采用深冷精馏工艺分离空气中的氧、氮等产品。

对于只需要生产液氮的大型全液体空分,从精馏的角度可采用单塔、常规氧氮双塔及双塔双冷凝流程等3种流程。

本文以表1中参数作为设备性能指标,对3种流程进行比较,探讨各自优缺点,为流程选择提供依据。

表1 液氮装置产品规格

1 单塔、常规氧氮双塔及双塔双冷凝流程介绍

1.1 单塔流程组织方案

单塔流程简图如图1所示。

净化后的压缩空气进入主换热器换热后进入纯氮塔,初步精馏后,在纯氮塔底部获得液空,在塔顶部获得纯氮气。纯氮气经主换热器复热后进入循环氮压机,继续压缩至2.7 MPa后,分成两股,一股氮气直接进入主换热器,在其中被冷却至一定温度后从换热器中部抽出,进入高温膨胀机膨胀制冷,膨胀后气体返流入主换热器,在其中复热至常温后进入循环氮压机进口,形成一个循环;另外一股氮气先后在高温、低温膨胀机的增压端增压冷却后进入主换热器E1,在其中被冷却至一定温度后再分成两股,其中的一大股抽出换热器进入低温膨胀机膨胀制冷,膨胀后气体回流入主换热器,复热后回流入循环氮压机进口。抽出一股高压的氮气节流后进入下塔作为回流液,从下塔顶部抽出10000 Nm3/h作为产品输出送入贮槽。

纯氮塔抽取的液空,进入液空过冷器E2过冷后送入冷凝蒸发器,蒸发后经过冷器、主换热器复热后出冷箱。

1.2 常规氧氮双塔流程组织方案

常规双塔流程简图如图2所示。

净化后的加工空气进入中压换热器,在其中被冷却至饱和后进入下塔参与精馏。

空气经下塔初步精馏后,在下塔获得液空和纯液氮。从下塔抽取液空、纯液氮,经液空液氮过冷器过冷后液空节流进入上塔,液氮部分作为产品,其余节流进入上塔。经上塔进一步精馏后,在上塔底部获得氧气,复热后出冷箱。

上塔顶部抽取的纯氮气经过冷器、主换热器复热后经氮气输送机增压后,与从低温膨胀机返流的膨胀氮气及从高温膨胀机返流的循环氮气混合进入中压循环氮压机,被继续压缩,冷却后分成两股,一股直接进入中压换热器,在其中冷却后抽出进入高温膨胀机,膨胀制冷后经中压换热器复热后回到循环氮压机进口,另外一股中压氮气先后经高温膨胀机、低温膨胀机的增压端增压后进入主换热器,在其中被冷却后,大部分抽出进入低温膨胀机膨胀,复热后回到循环氮压机进口,其余的氮气被继续冷却液化,出换热器后节流,得到的液体回流到下塔顶部参与精馏。

从上塔的中上部获得污氮气,经过冷器、主换热器复热后出冷箱,进入电加热器作为分子筛的再生气体。

图1 单塔流程简图

图2 常规氧氮双塔流程简图

1.3 双塔双冷凝蒸发器流程组织方案

双塔双冷凝蒸发器流程简图如图3所示。

净化后的压缩空气进入主换热器换热后进入纯氮下塔,初步精馏后,在下塔底部获得液空,顶部获得纯氮气和液氮。

纯氮气经主换热器复热后进入循环氮压机,继续压缩至2.7 MPa后,分成两股,一股氮气直接进入主换热器,在其中被冷却至一定温度后从换热器中部抽出,进入高温膨胀机膨胀制冷,膨胀后气体返流入主换热器,在其中复热至常温后进入循环氮压机进口,形成一个循环;另外一股氮气先后在高温、低温膨胀机的增压端增压冷却后进入主换热器E1,在其中被冷却至一定温度后再分成两股,其中的一大股抽出换热器进入低温膨胀机膨胀制冷,膨胀后气体回流入主换热器,复热后回流入循环氮压机进口。抽出一股高压的氮气节流后送入下塔做回流液。

液空经过冷器过冷后节流进入纯氮上塔底部参与进一步精馏。在上塔顶部获得液氮,底部获得污液氮。污液氮节流后进入上塔冷凝蒸发器蒸发后,经过冷器、主换热器复热后出冷箱。液氮与下塔抽取的液氮汇合后作为产品。

图3 双塔冷凝蒸发器双塔流程简图

2 三种流程方案数据及优缺点对比

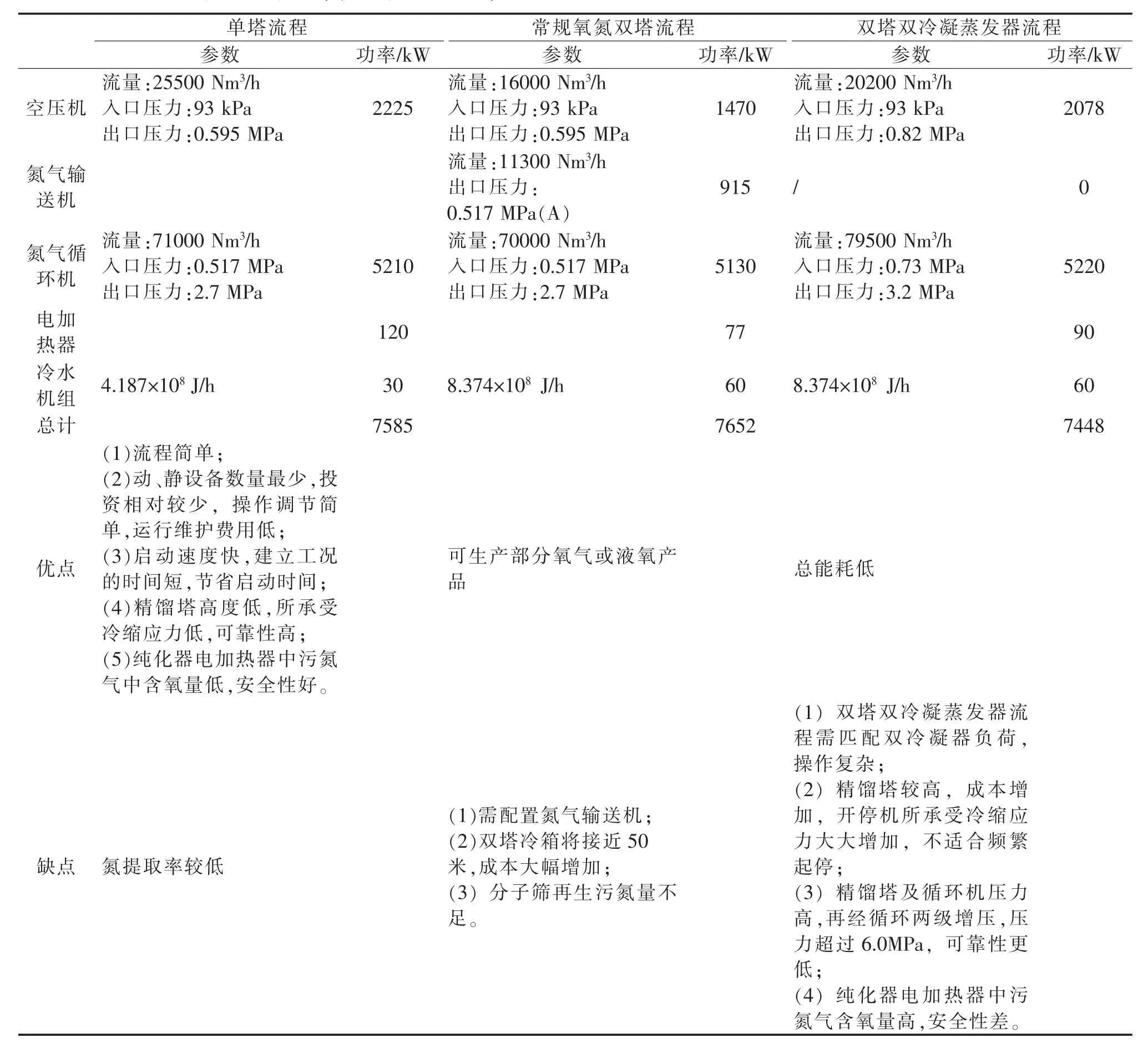

根据以上三种流程,拟定3个方案进行比较,如表2。

由表2可知,总能耗从低到高依次为双塔双冷凝蒸发器流程、单塔流程、常规氧氮双塔流程。但考虑到业主的使用场合特殊,设备将面临频繁起停,因此我们认为单塔流程从能耗和使用场景上看是最优选择。以下再细致分析选择依据:

(1)单塔流程启动时只需一个塔建立工况,操作和调纯相对简单,和双塔流程相比,启动时间可以缩短12 h以上,按设备每年开停车12次考虑,设备每年在启动上可节约能耗7500×12×12=108×104kW。

(2)单塔流程冷箱高度约20 m,双塔双冷凝器流程冷箱高在35~40 m,而常规双塔流程冷箱可能达到50 m。铝材常温至深冷低温状态,收缩率约为3.5/1000。冷箱越高,收缩量越大,所产生的收缩应力也就越大。在频繁的开停车过程中,单塔冷箱所产生的疲劳应力最小,可靠性安全性将更高。

(3)单塔流程冷凝蒸发器底部液空含氧最高可达60%,双塔双冷凝流程最高可达70%,而含氧量越低,越不容易引起碳氢化合物的积聚爆炸,也就越安全。

(4)单塔流程污氮气含氧量为39%,双塔双冷凝流程为51%,污氮用于分子筛再生需电加热管加热至170℃,这种情况下氧含量越低运行越安全。

(5)相比有空压机、氮气输送机和循环氮压机3台动设备,单塔流程只有空压机和循环氮压机2台动设备;并且相比常规氧氮双塔流程和双塔双冷凝器流程,精馏过程简洁,控制调节少,操作简便,上手快,因此维护成本更低。

(6)相比双塔双冷凝器流程,单塔流程主冷凝蒸发器的蒸发侧含氧量低,饱和温度低,在保证主冷温差的前提下,下塔的饱和温度和压力也低,下塔抽取的压力氮经循环氮压机压缩后再经两级膨胀机增压端增压后的压力不超过6.0 MPa,换热单元的可靠性高。

表2 单塔、常规氧氮双塔、双塔双冷凝蒸发器流程能耗及优缺点对比

3 总结

流程的选择需要综合考虑能耗、投资和使用状态。如果只需要液氮产品,常规氧氮双塔流程在能耗以及设备投资、操作维护等方面均没有优势;双塔双冷凝流程虽然可节省约1.8%的能耗,但是流程相对繁琐,操作维护复杂,同时精馏塔高,对于频繁开停机不利;而单塔流程简单,操作维护方便,动设备少,安全性、可靠性最高,设备投资最省。综合比较,可以认为单塔流程是最佳选择。