长效抗剪切聚合物驱油剂的合成及性能

2019-02-13薛新生陈文娟施雷庭

胡 科,张 健,薛新生,陈文娟,华 朝,施雷庭

(1.海洋石油高效开发国家重点实验室,北京 100028;2.中海油研究总院有限责任公司,北京 100028;3.西南石油大学 油气藏地质及开发工程国家重点实验室,四川 成都 610500)

引 言

随着聚合物驱油技术在油田的推广应用,对聚合物的性能要求越来越高[1-4]。常用的部分水解聚丙烯酰胺(HPAM)在高温、高矿化度特别是金属离子含量高的油藏中溶液稳定性差,且在高剪切作用下柔性链易断裂降解,大大降低了聚合物的驱油效果[5-7]。驱油用聚合物研发主要通过在分子链上引入少量的离子单体或者增加聚合物的链长来提高聚合物的抗盐性能[8-13],但此类聚合物在高矿化度条件下,受到异性电荷的静电屏蔽作用,分子链卷曲,溶液黏度显著下降;且随着链长的增加,受剪切力的影响增大。这些问题限制了其矿场试验的应用效果。

本文针对海上油田的实际需要,设计、合成了具有支化结构的单体,表征了其分子基本结构,并合成一种长效抗剪切聚合物(Long-term shear resistance polymer,LSRP),探索LSRP的最佳合成条件。该聚合物分子中具有超支化结构,增强了聚合物的抗剪切能力。实验评价了中试产品的增黏、抗剪切、抗盐、注入性及岩心驱油等性能,矿场试注获得了较好的增压效果。

1 实验材料及仪器

材料:丙烯酸甲酯、多元胺、N,N-二甲基甲酰胺、丙烯酸、丙烯酰胺、氘代乙醇、氢氧化钠、亚硫酸氢钠、硫代硫酸铵,并根据试剂处理标准进行预处理,实验用水为模拟水,组成见表1。

仪器:WQF-520红外光谱仪(IR)、Bruker AV Ⅲ 400MHZ核磁共振分析仪(NMR)、Brookfield DV-Ⅱ+Pro黏度计、Waring搅拌器、RE-3000B旋转蒸发仪、量筒、烧杯等。

表1 实验用水的离子组成Tab.1 Ion composition of simulation formation water

2 实验方法

2.1 单体设计思路

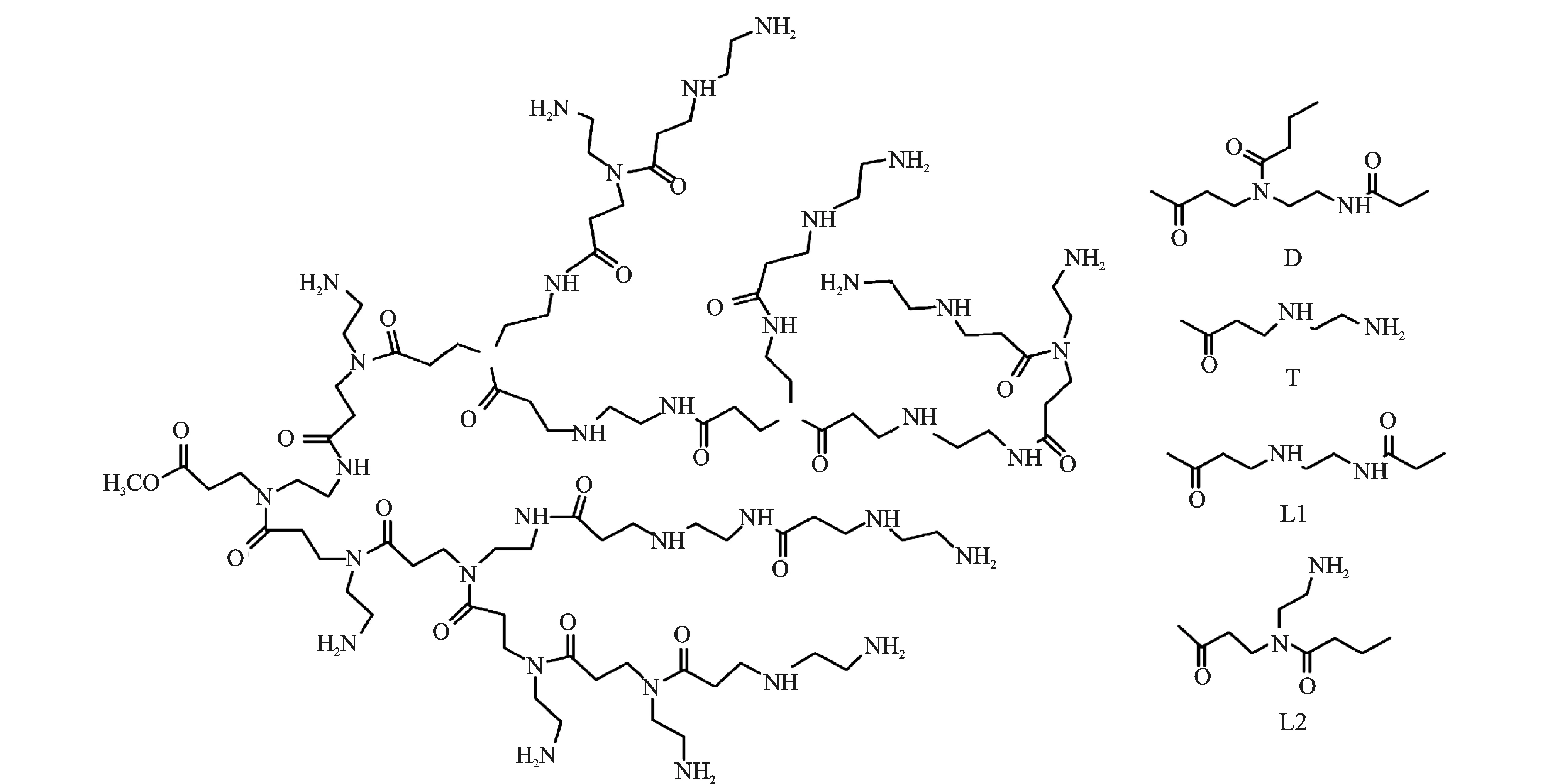

LSRP要求聚合物分子带有支化结构,因此筛选的首要标准就是单体上必须带有支化结构,其次还要求具有较高的反应活性。通过调研发现[14-15],超支化大分子由于其大量的官能团而具有特殊的性能,具有以上结构和性质的骨架单体(图1)与功能化试剂(顺丁烯二酸酐或丙烯酰氯等)反应后可作为合成所需要的长效抗剪切聚合物单体。

图1 骨架单体结构示意图Fig.1 Schematic diagram of skeleton monomer structure

其中D、T为规整的重复单元,即支化结构;L1和L2为线性重复单元,非规整结构。

2.2 单体的合成

首先在三口烧瓶中加入一定量的乙二胺 (不同的胺合成支化度不同的单体) 和甲醇,冰盐浴下(避免反应放热使多元胺被氧化)混合均匀后以每秒1~2滴的速度滴加丙烯酸甲酯和甲醇的混合液。滴加完毕后,室温下黑暗处密闭反应一段时间,然后从50 ℃逐步升温至120 ℃,压力控制在-0.01~-0.02 MPa,旋转蒸发4 h后滴加过量乙二胺,室温搅拌反应12 h,冷却后再加入一定量的顺丁烯二酸酐,反应2 h以上。

具体反应进程为:①多元胺的活泼氢与α-β不饱和羰基化合物丙烯酸甲酯的双键进行Michael加成,生成(多元胺-丙烯酸甲酯)聚合前体;②在加热和抽真空条件下,(多元胺-丙烯酸甲酯)聚合前体进一步缩聚,生成超支化聚酰胺-胺。

2.3 长效抗剪切聚合物的合成

聚合物合成的配方组成和初始条件:丙烯酰胺700~900 g,丙烯酸100~300 g,单体0.5%~5%,NaOH调节pH值至6~7;引发温度30~60 ℃,引发体系:(NH4)2S2O8-NaHSO3体系,反应时间240 min。

2.4 分析方法

表观黏度测定:采用SY/T 5862-93《驱油用丙烯酰胺类聚合物性能测定》[16]中的聚丙烯酰胺溶液表观黏度的测定方法。

抗剪切稳定性测试:配置一定浓度的聚合物溶液,采用waring搅拌器一档(3 500 r/min) 剪切20 s,然后在剪切速率7.34 s-1条件下测定其表观黏度[17-19]。

3 实验结果分析

3.1 结构表征

3.1.1 单体核磁共振1H谱分析

以氘代乙醇为溶剂,采用瑞士Bruker公司生产的AvanceⅡ-400MHz核磁共振谱仪测定单体(图2)。

在单体核磁共振氢谱图中,化学位移为2 ppm的吸收峰来自于单体中端氨基(—NH2)上的H,化学位移为2.2~3.5 ppm的吸收峰均来自于单体中亚甲基(—CH2—)上的H,由于取代基的影响,使亚甲基上H的吸收峰的化学位移发生了不同程度的偏移。化学位移8 ppm的吸收峰来自于单体中仲酰胺基(—NH—)中的H。

图2 单体的核磁共振氢谱图Fig.2 1HNMR of LSRP monomer

3.1.2 单体及LSRP红外光谱分析

采用溴化钾压片,测定单体红外光谱(FTIR)(图3)。

图3 单体的红外光谱图Fig.3 IR of monomer

从图3可以推断单体末端含有大量伯胺基,分子链中含有叔胺基和仲酰胺基,具体分析如下:

(1)谱图中3 290 cm-1处的吸收峰对应伯胺基中N—H伸缩振动vs,NH2谱带和仲胺基的N—H伸缩振动vN—H吸收谱带的重叠峰;3 074 cm-1是仲酰胺基的N—H键面内弯曲振动的倍频带2δN—H,1 556 cm-1处的吸收峰正好是其基频峰,对应N—H面内弯曲振动δN—H与酰胺基的C—N伸缩振动vC—N吸收峰重叠。

(2)谱图中1 672 cm-1处是酰胺基中羰基的伸缩振动(vc==o)吸收峰与伯胺基的面内对称弯曲振动(δs,NH2)吸收峰的重叠峰。1 155 cm-1处是仲酰胺基中C—N键的伸缩振动(vC—N)吸收峰。

红外光谱仪测定LSRP的红外光谱如图4所示。

图4 LSRP的红外光谱表征图Fig.4 IR of LSRP

分析图4可知,3 952~3 192 cm-1之间的宽峰是丙烯酰胺和单体中伯酰胺—NH2与单体中仲酰胺—NH重叠在一起的伸缩振动特征吸收峰,2 947 cm-1处是亚甲基—CH2—的对称伸缩振动吸收峰,1 678 cm-1处是酰胺基中—C==O的伸缩振动吸收峰,1 554 cm-1是—NH和—CN的吸收峰,1 454 cm-1和1 404 cm-1是羧酸盐形成的Vas和Vs吸收峰,1 185 cm-1和1 124 cm-1是脂肪仲胺和叔胺形成的伸缩振动峰,其中脂肪仲胺和叔胺形成的伸缩振动峰是单体特有的吸收峰,表明单体与其他聚合单体发生了共聚反应。

3.2 LSRP合成条件优化

LSRP是由单体、丙烯酰胺,丙烯酸(模拟部分丙烯酰胺的水解)共聚而成,所以聚合单体浓度、引发温度、引发体系选择和加量以及水解度等均会影响LSRP的性能。本实验所合成的LSRP溶液的性能评价条件除特殊说明外,均在模拟注入水水质、温度65 ℃条件下评价。

3.2.1 聚合单体浓度的影响

通过改变聚合单体浓度,将合成的聚合物用模拟水配制成1 750 mg/L的溶液,测试溶液的抗剪切稳定性,结果如图5所示。

图5 单体质量分数对聚合物黏度的影响Fig.5 Effect of mass fraction of monomer on viscosity of polymer

由图5可以看出:聚合单体质量分数低于20%左右时,随着浓度的升高,反应单体间接触几率增大,反应速率升高,聚合得到的聚合物分子量增大,溶液黏度升高;当聚合单体质量分数高于20%后,再升高聚合单体浓度,反应放出的聚合热使体系温度升高过快、过高,甚至发生暴聚,降低了聚合物分子量,进而使聚合物溶液黏度又降低。黏度保留率在单体质量分数为22%时达到最高。综合以上因素,选择LSRP聚合的单体质量分数为22%。

3.2.2 引发温度的影响

固定单体质量分数为22%,只改变引发温度,测定聚合所需时间。然后将合成的聚合物用模拟水配制成1 750 mg/L的溶液,测试聚合物溶液表观黏度,结果如图6所示。

图6 引发温度对LSRP溶液黏度的影响Fig.6 Effect of initiation temperature on viscosity of LSRP solution

由图6可以得出:随引发温度的增高,聚合物溶液的黏度总体上呈下降趋势,这符合AM的聚合反应动力学方程。聚合时间也随温度的升高而缩短。当引发温度超过40 ℃时,聚合物溶液黏度下降幅度开始增大。此时的聚合时间在300 min左右,比较接近最佳聚合时间。所以选择引发温度为40 ℃,聚合时间300 min。

3.2.3 引发体系种类与加量的影响

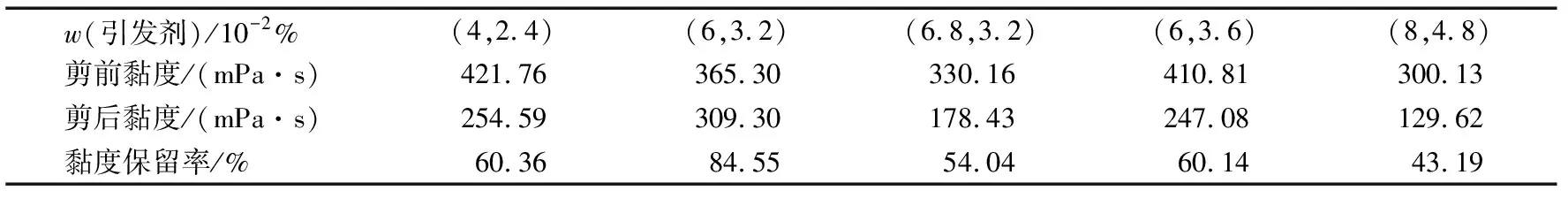

固定单体质量分数为22%, 引发温度为40 ℃, 聚合时间300 min, 改变氧化-还原引发剂的加量。 用蒸馏水将引发剂(NH4)2S2O8-NaHSO3配成质量分数为1%的溶液。加入量分别为(0.04%,0.024%),(0.06%,0.032%),(0.068%,0.032%),(0.06%,0.036%),(0.08%,0.048%),将合成的聚合物用模拟水配制成1 750 mg/L的溶液,测试聚合物溶液剪切前后的表观黏度,结果见表2。

表2的数据显示:LSRP溶液的黏度随着引发剂加量的变化而发生变化,说明氧化-还原引发体系的物质的加量和配比也影响着聚合物溶液的黏度。

表2 引发剂加量对LSRP溶液黏度的影响Tab.2 Effect of initiator dosage on viscosity of LSRP solution

根据黏度保留率,选择实验中(NH4)2S2O8-NaHSO3引发剂质量分数为(0.06%,0.032%)。

3.2.4 水解度的影响

在聚合单体质量分数为22%的基础上固定引发温度为40 ℃,聚合时间300 min,引发剂质量分数为(0.06%,0.032%),改变丙烯酸和丙烯酰胺的比值,即改变水解度,然后合成聚合物。将合成的聚合物用模拟水配制成1 750 mg/L的溶液,测试聚合物溶液剪切前后的表观黏度,结果如图7所示。

图7 水解度对LSRP溶液黏度的影响Fig.7 Effect of hydrolysis degree on viscosity of LSRP solution

由图7可以得出:随着水解度的增加,聚合物上的—COO—基团增多,由于静电排斥作用,聚合物溶液黏度就会升高。但是随着—COO—基团的增多,聚合物抗剪切性能变差,可能是较舒展的聚合物更容易被剪切降解的缘故。在地层中高矿化度条件下,聚合物分子链上的酰胺基团容易发生水解生成羧酸根,因此,为了保证聚合物溶液在地层中的长期稳定性,选择聚合物水解度为20%。

3.3 LSRP性能评价

3.3.1 増黏性及抗剪切性分析

用模拟水配制成LSRP聚合物母液,然后再分别稀释成500、800、1 000、1 200、1 500、1 750、2 000、2 500 mg/L的LSRP溶液,测试聚合物溶液剪切前后的表观黏度,结果如图8所示,黏度保留率均大于75%。

3.3.2 耐盐性分析

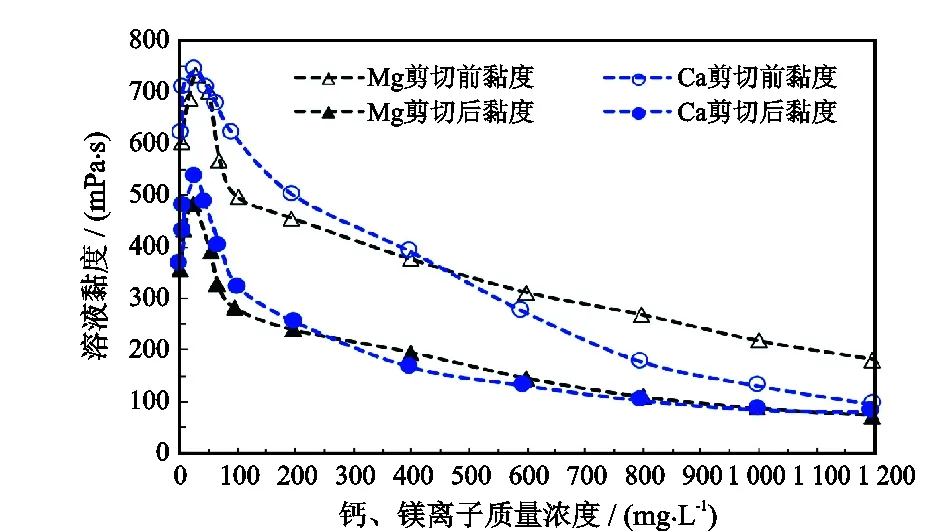

为考察不同盐浓度对LSRP溶液表观黏度的影响,配置1 750 mg/L聚合物溶液,测试溶液抗剪切稳定性。结果如图9、图10所示。

图8 LSRP溶液増黏性及抗剪切性Fig.8 viscosity increasing ability and shear resistance of LSRP

图9 钠浓度对LSRP溶液黏度的影响Fig.9 Influence of sodium ion mass concentration on viscosity of LSRP solution

图10 钙、镁离子对LSRP溶液黏度的影响对比Fig.10 Influence of magnesium and calcium ion mass concentration on viscosity of LSRP solution

由图9、图10可知:LSRP溶液黏度随矿化度的增大,先增加到一个最大值,再逐渐下降,在矿化度增大过程中存在一个盐增稠区间。 其原因是: 盐的加入,一方面使溶剂极性增强,聚合物分子链间的缔合作用力增强,溶液黏度增加;另一方面阳离子屏蔽了聚合物分子主链上阴离子的静电斥力,使聚合物分子链变得更加卷曲,溶液黏度下降,而钙镁离子可以和聚合物分子链上的—COO—离子发生络合形成沉淀或难溶物,所以在高钙镁离子条件下会导致LSRP溶液的黏度降得更低,但当LSRP溶液表观黏度趋于不变时,仍有80 mPa·s左右的表观黏度。

3.3.3 注入性和渗流特性分析

用模拟水配制LSRP母液,老化24 h后,将其稀释至1 750 mg/L,搅拌均匀。注入聚合物溶液至压力稳定,计算阻力系数;后续水驱至压力平稳,计算残余阻力系数。在不同渗透率多孔介质中的注入性和渗流特性如图11所示。

图11 多孔介质中的注入性Fig.11 Injectivity of LSRP in porous medium

从图11可以看出,在渗透率小于1 000×10-3μm2多孔介质中,质量浓度为1 750 mg/L的LSRP溶液存在一定的注入性问题,在高渗透率油藏中能够建立较高的渗流阻力。建立的阻力系数和残余阻力系数见表3和表4。

从表3和表4中可以看出,LSRP溶液在多孔介质中能够渗流, 相比普通聚丙烯酰胺能够建立更高的阻力系数和残余阻力系数, 剪切作用对LSRP溶液建立流动阻力的能力影响较小。

表3 LSRP溶液的阻力系数和残余阻力系数Tab.3 Resistance coefficient and residual resistance coefficient of LSRP solution

表4 LSRP和HPAM溶液的阻力系数和残余阻力系数Tab.4 Resistance coefficient and residual resistance coefficient of LSRP and HPAM solution

分析认为,LSRP独特的支化分子结构,以及分子支链上强疏水缔合基团的存在,使得LSRP在溶液中可以形成空间网络结构,减小了剪切作用对LSRP分子链的影响,被剪断的分子链能够较大程度地恢复,从而能够建立起较高的阻力系数。

3.3.4 岩心驱油效果分析

通过对LSRP溶液驱替效果的分析,研究LSRP溶液用于高钙镁离子油藏时提高原油采收率的能力。实验条件如下:(1)实验温度:65 ℃;(2)注入速度:1 mL/min;(3)实验用水:模拟水;(4)实验用聚合物:驱油用LSRP,缔合聚合物HAP;(5)聚合物溶液质量浓度:1 750 mg/L,聚合物注入量约0.3 PV;(6)剪切条件:炮眼剪切,40.4 mL/min;(7)模拟油黏度:70 mPa·s和300 mPa·s(65 ℃)。实验结果如图12和表5所示。

图12 含水率和采收率变化曲线Fig.12Characteristic curve of water content and recovery factor

聚合物类型渗透率/10-3μm2水驱采收率/%聚合物驱采收率/%提高幅度/%备注HAP2.02535.1154.5616.45原油黏度70 mPa·s, 65 ℃LSRP2.24837.7160.1722.46LSRP2.57320.5145.5825.07原油黏度300 mPa·s, 65 ℃

由图12和表5可以看出,与HAP含水率相比,在注入LSRP时,注聚后期产出液的含水率就开始快速下降,在后续水驱阶段,LSRP驱含水率下降幅度更大,含水率可下降至30%左右,且低含水期保持时间长,即含水率曲线呈现“V”字形变化更为明显,相同条件下,较HAP驱提高采收率约6%,即便是更稠的原油,LSRP也能大幅度地提高采收率。因此,LSRP溶液较好的抗剪切性能,能够建立较高的渗流阻力并提高原油采收率。

3.3.5 现场注入试验

选择新疆百21井区开展现场试验,油藏最大渗透率993×10-3μm2,平均渗透率107×10-3μm2;层间、层内非均质性强,油水井之间的连通程度较好,高渗透优势通道发育,水锥、水窜和水指进现象严重,经过多轮次调剖作业,井组优势通道解释表明渗透率为(7 000~9 000)×10-3μm2。地层温度:62 ℃,1133井的注水量为69 m3/d;1020A井的注水量为50 m3/d;注入水为污水,温度45~50 ℃。

1020A井施工时间为2011.12.5-2012.6.29,实际累计注入调剖(驱)剂12 620 m3(其中LSRP 8 400 m3,21.50 t),施工压力曲线如图13所示。

图13 1020A井施工压力曲线Fig.13 Injection pressure curve of well 1020A

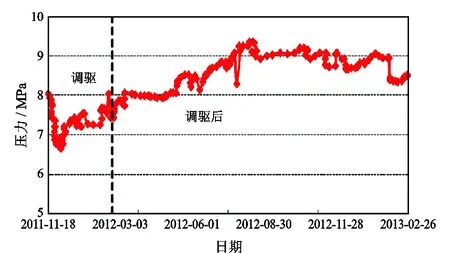

1133井施工时间为2011.11.25—2012.2.22,实际累计注入调剖(驱)剂5 975 m3(其中LSRP溶液3 350 m3,8.25 t),施工压力曲线如图14所示。

从图13和图14中可以看出,注入过程中,压力逐渐上升,未出现堵塞和压力急剧上升的现象;在调驱中,起到了在油层中建立流动阻力的作用。同时,在配制设备中,未出现溶解性和起泡等问题,LSRP现场试验中表现出了聚合物驱建立流动阻力的特征。

图14 1133井施工压力曲线Fig.14 Injection pressure curve of well 1133

4 结 论

(1)以多元胺-丙烯酸甲酯为聚合前体,进一步缩聚生成具有超支化结构的聚酰胺-胺类单体,从而在聚合物结构中引入具有支化结构的刚性骨架,合成的LSRP具有较好的增黏能力、抗剪切性和稳定性:Waring搅拌器1档20 s剪切后黏度保留率大于75%,在高钙镁离子的盐水中,1 750 mg/L聚合物溶液剪切后仍有80 mPa·s左右的表观黏度。

(2)中高渗透率条件下,LSRP溶液具有较好的注入性,LSRP可以通过其自身的高保留黏度和独特的分子结构建立起较高的阻力系数和残余阻力系数,从而能建立较高的流度控制能力。

(3)原油黏度70~300 mPa·s,室内驱油实验证明LSRP驱采收率较水驱增加20%以上,较常规聚合物驱增加6%左右。

(4)在矿场试验中,30 t干粉的LSRP注入顺利,注入后期,注入井压力平稳上升,起到了在油层中建立流动阻力的作用。