润滑油管路压力波动机理分析及抑制方法

2019-02-12周佳宇朱群伟刘建良

周佳宇 朱群伟 刘建良

摘 要:船舶润滑油管路压力波动是引起润滑油管路及附属设备振动的主要原因。本文对润滑油管路压力波动产生的机理进行分析,找出管路流体压力波动的根源,针对产生压力波动情况的原因提出相应的抑制方法,并对不同抑制方法的优缺点进行比较。该研究对润滑油管路振动治理有一定指导作用。

关键词:润滑油管路;压力波动;抑制方法

中图分类号:TH137 文献标识码:A

Abstract: Pressure fluctuation of lubricating oil pipeline is the main cause of vibration of lubricating oil pipeline and auxiliary equipment. In this paper, the mechanism of pressure fluctuation in lubricating oil pipeline is analyzed, the source of the pressure fluctuation in the pipeline is found out, the corresponding suppression methods are put forward according to the causes of pressure fluctuation, and the advantages and disadvantages of different suppression methods are compared. This study has guiding effect on vibration control of lubricating oil pipeline.

Key words: Lubricating oil pipeline; Pressure fluctuation; Suppression method

1 引言

随着现代工业的高速发展,管路被广泛应用于船舶与海洋工程、大型重装设备及石油、天然气等输送系统。由于管路压力波动诱发的管路振动和噪声不仅对管路的寿命和安全造成影响,破坏与其相连接的仪表、阀口、机械等设备,严重时甚至会造成大量财产损失和人员伤亡。因此,通过分析管路压力波动的机理,探索抑制压力波动的方法,对减低管路振动和噪声具有广泛的工程实用和经济意义。

在舰船管系中,管路就像人体的血管,把主、辅机及有关设备连接在一起,保证各种机械的正常运转和舰船的安全航行[1]。对军舰及潜艇来说,管路振动一直是影响舰艇隐身性能的主要因素之一。当管路流体压力波动频率与管路系统的固有频率一致或接近时,将会出现共振现象,破坏与其相连接的仪表、阀口、机械等设备,导致润滑油管路系统无法正常工作[2]。

本文首先对引起润滑油管路压力波动的主要因素进行分析,结合工程实际,重点研究管路压力波动产生的原因,并对压力波动计算方法作简要的介绍。根据产生压力波动的不同原因,提出相应的抑制方法,为减少管路振动、合理的管路布局及动力元件的选取提供理论依据。

2 引起润滑油管路压力波动的因素

2.1 概述

引起润滑油管路压力波动的因素有很多种,其中最常见的有以下四种[3-5]:

(1)输油泵对压力波动的影响;

(2)润滑油管路中弯管、换向阀及执行元件对压力波动的影响;

(3)润滑油管路中混入空气或液压元件磨损对压力波动的影响;

(4)溢流阀和导阀对压力波动的影响。

在实际工程中,导致润滑油管路压力波动的最主要因素是以下两种:输油泵对压力波动的影响;管路布置及附件对压力波动的影响。下面对这两个主要因素进行详细分析。

2.2 输油泵对压力波动的影响

输油泵在实际工作过程中,工作容积会发生周期性变化,因此输油泵泵出的流体压力p与流量Q并不是绝对稳定。由于輸油泵工作容积的变化、元件的缺陷及安装误差,泵出的流体呈现一定规律的波动状态。

输油泵泵出流体的流量和压力随时间呈周期性变化,管路内压力波动主要是流体压力的脉动所引起,而流量的脉动所占的比例很小。管内流体的瞬时压力可以看成是在平均压力的基础上叠加若干脉动分量,所以输油管进口压力可以表达为:

式中:δ为管内压力波动率,按下式计算:

式中: 为管路进口的平均压力;f为流体脉动频率;m为脉动分量数目;Pmax为波动压力的最大值;Pmin为波动压力的最小值。

另一方面,输油泵吸油过程中,润滑油中混入的空气会导致气泡的产生,不仅影响流体的流动性能,而且会造成管内压力和流量的不稳定。当气泡进入高压区时,由于压力过大导致气泡迅速破灭,使局部产生非常高的压力冲击,管内的压力波动加剧。

2.3 润滑油管路布置及附件对压力波动的影响

当润滑油管路上的方向控制阀或其他执行元件在关闭、换向、变速时,管内流体的流速会发生改变。由于流体的惯性作用,当流体遇到关闭的执行元件时,部分流体会沿管路反向流动,反射波的频率不变,当反射波与泵输出的压力波相位一致时产生驻波现象,使管路内的压力波动增加。

压力波在润滑油管路内传播过程,如图1所示。图1中,Pi(x,t)是入射波,P(x,t)是反射波,管长为L。压力波在遇到阻抗时发生反射,在一定情况下反射波的相位发生改变,反射波P(x,t)的频率与入射波Pi(x,t)的频率一致。由于相位的改变,可能导致两个波形相互叠加,使得流体在管路中的波动增强。

对于润滑油管路系统来说,当管路中的流体处于脉动状态时,流体会受到大小、方向、相位各异且随着时间变化的作用力,这就是激振力。管路内的流体在激振力的作用下,流体波动更加剧烈,最终导致润滑油管路系统振动加剧。下面以弯管为例,分析压力波动是润滑油管路振动的主要原因。

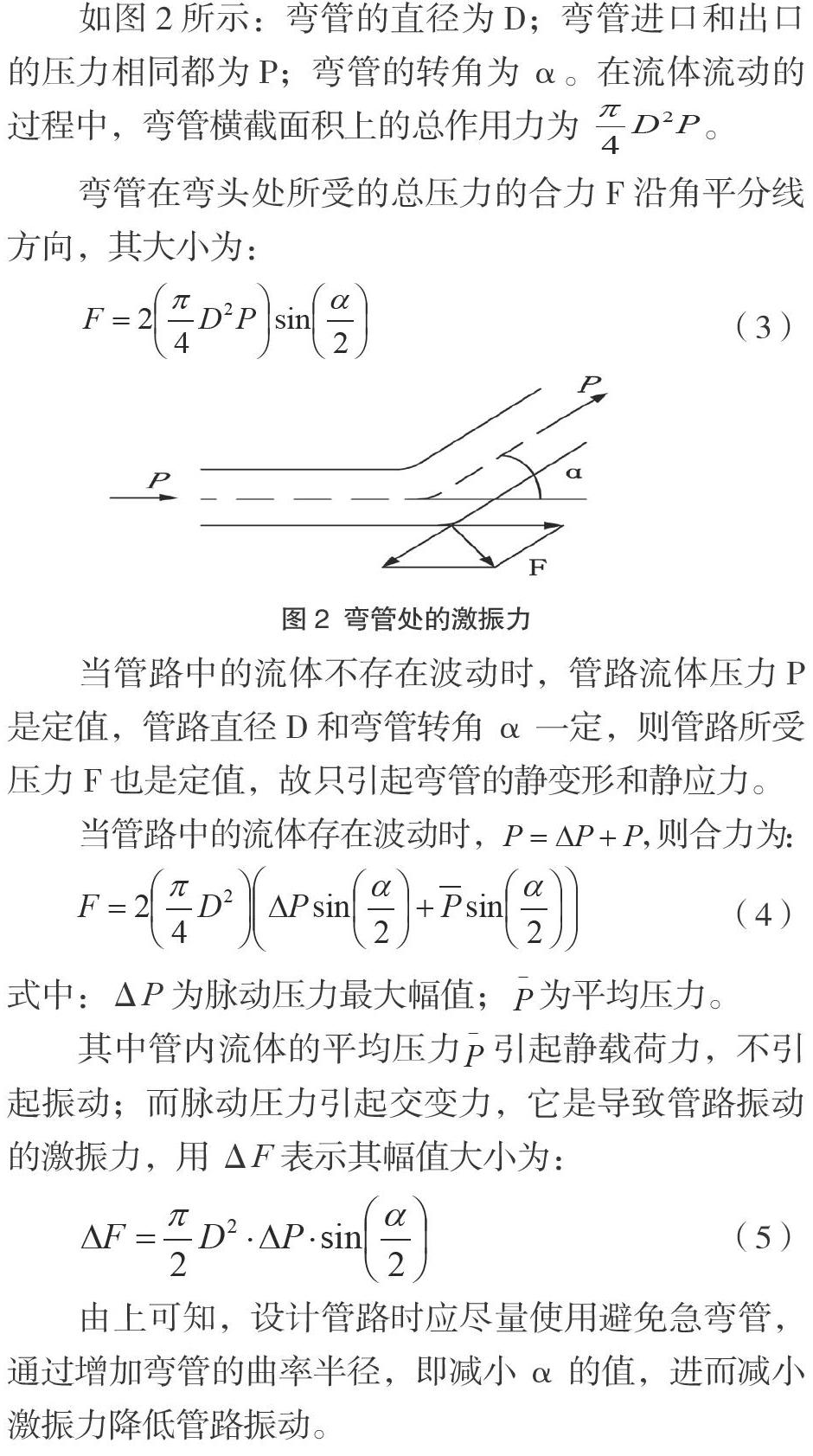

如图2所示:弯管的直径为D;弯管进口和出口的压力相同都为P;弯管的转角为α。在流体流动的过程中,弯管横截面积上的总作用力为______________________。

弯管在弯头处所受的总压力的合力F沿角平分线方向,其大小为:

当管路中的流体不存在波动时,管路流体压力P是定值,管路直径D和弯管转角α一定,则管路所受压力F也是定值,故只引起弯管的静变形和静应力。

其中管内流体的平均压力 引起静载荷力,不引起振动;而脉动圧力引起交变力,它是导致管路振动的激振力,用ΔF表示其幅值大小为:

由上可知,设计管路时应尽量使用避免急弯管,通过增加弯管的曲率半径,即减小α的值,进而减小激振力降低管路振动。

3 抑制润滑油管路压力波动的方法

可以从两个方面着手抑制管路压力波动:一是从输油泵着手,通过优化输油泵内部结构和零部件参数来减少输油泵泵出流体流量和压力脉动,从根源上降低输油系统中的压力波动;另一方面是从输油管路着手,通过在输油管路中安装压力波动衰减装置来吸收或抵消流量及压力脉动,或通过优化输油系统中的油管、阀、滤油器等液压元件,从而降低管路压力波动。下面具体介绍抑制管路压力波动的方法及优缺点。

3.1 输油泵结构方面

由于不同条件下所采用输液泵的类型不同,可以根据不同输液泵的特点,改进输油泵的内部结构,优化其零部件参数进而降低输液泵泵出流体的压力波动:

(1)对于齿轮泵来说,通常采用优化齿轮齿形和齿数等方法来降低齿轮泵出口压力波动;优化齿轮泵的卸荷槽,利用卸荷槽对齿轮泵内的压力波动进行补偿,减小齿轮泵内压力改变造成的压力波动;采用多齿轮泵,齿轮泵的级数越多,输出的流量及压力波动越小;

(2)对于叶片泵来说,通过添加分流叶片,提高叶片泵空化性能,降低临界空化余量,进而降低空化所导致的流体压力波动;在泵的配油盘上加工圆槽引入压力油的方法减少叶片泵压力脉动;

(3)对于柱塞泵来说,改变配流盘的角度来调节流量,采取带有减振孔的非对称角度遮盖配流盘,可以基本消除变工况下由于配流盘压差冲击而造成的流体的压力波动。

3.2 输油泵负载方面

由于现阶段输液泵技术已趋于完善,通过改变输液泵内部结构、优化零部件来大幅度减少管道压力波动并不现实,且研究成本高、代价比较大;减少压力波动则比较容易实现。因此,在输液管路中添加压力波动抑制装置是现阶段减少管路压力波动的主要手段[6-7]。

目前最常用的衰减流体波动装置有:蓄能器式波动衰减器、阻性波动衰减器、抗性波动衰减器。这三种衰减器的共同特点就是利用衰减器自身的结构特点吸收或消耗波动的能量,以此来降低管路中流体的流量和压力波动。

3.2.1 蓄能器式压力波动衰减器

润滑油管路中安装蓄能器可大量吸收流体的压力波动。蓄能器式压力波动衰减器的工作原理是:输液管路内的流体在压力波动的过程中,当瞬时压力高于管内流体的平均压力时,高出的部分会被蓄能器吸收,并以气体内能、重力势能或者弹簧势能存储在蓄能器中;低于平均压力的部分由蓄能器补充。

蓄能器式衰减器具有衰减效果好、安装方便、能量损失小等优点,被广泛应用。该种衰减器对低频压力波动衰减效果较好,但对高压高频系统压力波动消除不佳。

3.2.2抗性压力波动衰减器

抗性衰减器是通过控制阻抗的大小来衰减管道内压力的波动。在输液管道上接入截面突变的容腔或旁接共振腔,当波动的流体流入时,由于其特殊结构使得某些特殊频率的波动流体在容腔内发生干涉、反射现象,从而使得管路内压力波动降低,达到衰减管路压力波动的目的。

抗性压力波动衰减器具有结构简单、寿命长、压力损失少且适合于高频脉动的消除等优点。该种衰减器的缺点是衰减频率范围比较窄,而管路在不同的工况下系统流体波动的范围较广,因此该种衰减器在实际应用中有很大的局限性。

3.2.3阻性压力波动衰减器

阻性压力波动衰减器通过采用衰減系数较大的阻尼材料或增加节流结构,如橡胶、石棉或孔板以形成较大的摩擦,把管路流体压力或流量波动的能量通过摩擦生热而消耗掉,从而降低压力和流量脉动。但这种衰减器存在压力损失大、节流损失大、寿命短、结构复杂等缺点。

4 结束语

本文对润滑油管路压力波动机理进行研究,主要对引起管路压力波动的因素进行分析,并提出了对应的抑制方法,总结不同抑制方法的优缺点及适用情况。该研究内容有助于在工程实际中更好地进行润滑油系统管路的结构设计、管线的布局设计以及减振装置的选取,为润滑油系统减振降噪的实现提供参考。

参考文献

[1]范小宁. 船舶管路布局优化方法及应用研究[D]. 大连理工大学, 2006.

[2]李耿标.综合传动液压供油系统压力脉动特性研究[D].北京理工大学,2016.

[3]李新,肖启强.往复压缩机脉动理论研究机[J]. 压缩机技术,2008(04):7-10.

[4]蔡标华,丁炜,余健,等. 船用舱底泵系统压力脉动抑制研究[J]. 舰船科学技术,2012,34 (3):65-67.

[5]窦雨淋,张涛. 舰船管路流体脉动衰减器的性能研究[J].中国舰船研究,2008,3(4):40-44.

[6]谢坡岸,王强. 蓄能器对管路流体脉动消减作用的研究[J]. 噪声与振动控制,2000,4(8):2-5.

[7]胡跃华,钱文臣.管系振动问题的分析及消振处理措施[J]. 石油化工设计技术,2008,25(1):22-28.