航空发动机橡胶密封圈密封性能分析

2019-02-12董红莉李少龙

董红莉 李少龙

摘要:橡胶O形密封圈在航空发动机密封系统中起到了非常重要的作用。按照标准设计了密封结构的尺寸并建立数学模型,通过Mooney-Rivlin本构模型描述了橡胶的力学行为,利用有限元分析软件ABAQUS建立了有限元模型,分析了O形密封圈在静态径向密封的应用场合下,工作压力、拉伸率、压缩率及摩擦系数对密封性能的影响。

关键词:O形密封圈;数学模型;有限元分析;密封性能

橡胶O形密封圈由于其材料性能优异、设计制造简单、密封可靠性好,已成为使用频率最高、应用范围最广的密封件。在航空發动机中,橡胶O形密封圈也是最常用的密封件之一。

由于橡胶O形密封圈在实际工作过程中,涉及到流体力学、材料学、摩擦学及制造工艺等多个学科的综合作用,难以通过理论公式对其密封性能进行分析。目前,航空行业标准中仅通过橡胶O形密封圈的截面直径、内径与对象件沟槽尺寸的配合关系计算其压缩率、拉伸率,从而为O形密封圈的结构设计奠定基础,但在实际工况条件下,影响橡胶O形密封圈密封性能的影响因素是很多的,如压力、摩擦性能等。

O形密封圈用于密封航空发动机内存在的气体(空气、热燃气等)和液体(润滑油、燃油、液压油等),密封圈失效会严重影响发动机的性能,这对密封系统提出了很高的要求,所以需要对O形密封圈的设计技术进行深入的研究。

1 概述

航空发动机所用O形密封圈的材料主要是氟橡胶、氟硅橡胶和硅橡胶等几种高分子超弹性材料,密封圈受到密封槽和孔壁的挤压作用后发生弹性变形,在接触的密封面上产生一定的接触应力从而实现了密封功能。

以内径为11.2mm、截面直径为2mm、氟橡胶FX-17材料、硬度HRA 79±5的O形密封圈为研究对象,建立密封系统的数学模型和有限元分析模型,对O形密封圈在不同工作压力、不同拉伸率、不同压缩率及不同摩擦系数等工作条件下的密封性能进行研究,为密封圈在工况下的设计和使用提供一定的依据。

2 分析模型建立

O形密封圈是典型的挤压型密封零件,在设计O形密封圈时,拉伸率和压缩率是两个非常重要的指标参数。O形密封圈要达到良好的密封效果,就要选择合适的拉伸率和压缩率,拉伸率过小可导致O形密封圈安装不稳,拉伸率过大可导致O形密封圈断裂或承受较高的内应力而过早失效;压缩率过小,可造成密封面的接触压力不够导致泄露问题发生,压缩率过大可导致O形密封圈破裂[1]。要保证航空发动机密封系统的可靠性,与拉伸率和压缩率相关的O形密封圈及其相配沟槽的尺寸设计就显得十分重要。

2.1 数学模型

根据选用的O形密封圈,按照标准设计密封沟槽和孔径尺寸,建立密封结构的数学模型。

O形密封圈拉伸率L为:

式中,

g为密封沟槽槽底直径;

d1为密封圈自由状态下的内径。

压缩率Y为:

式中,

h为密封沟槽槽深;

d2为密封圈自由状态下的截面直径。

对于选用的O形密封圈,其拉伸率和压缩率的范围分别为4%~6%和18%~22%。

结合式(1)、式(2)及表1规定的拉伸率、压缩率范围,通过计算得出O形密封圈配合的沟槽底径及孔径尺寸,保证获得合适的拉伸率和压缩率,使得O形密封圈能够更好地发挥密封作用。

根据标准确定密封沟槽中的相关尺寸:倒圆角r为0.2mm,R为1mm,槽宽L为3.1mm,结合选定的O形密封圈尺寸,建立密封结构数学模型,并构建Mooney-Rivlin本构模型,以Abaqus为仿真平台作建立密封结构有限元分析模型。

2.2 有限元模型

O形密封圈结构虽然简单,但其本身具有高度的非线性,包括几何变形的非线性,即在较小的外力作用下就能显示出高度的变形能力[2],且变形很大程度取决外部结构;超弹性橡胶材料应力应变关系的非线性,其应力应变曲线不像一般的工程材料,能用一条应力-应变曲线表示[3]。在O形密封圈有限元仿真分析中,Mooney-Rivlin模型被广泛作为橡胶材料的本构模型。橡胶材料作为超弹性体,Mooney-Rivlin模型应用应变能密度函数W对橡胶材料模型进行统一表征[4]:

W=C10(T1-3)+C01T2-3) (3)

lgE=0.0198H-0.5432 (4)

E=6(C10+ C01) (5)

C10=4C01 (6)

式中,

T1、T2为应变不变量;

C10、C01为材料Mooney常数;

H为橡胶硬度,取HRA79;

E为弹性模量。

由式(3)~(6)可求得C10=1.4,C01=0.35。

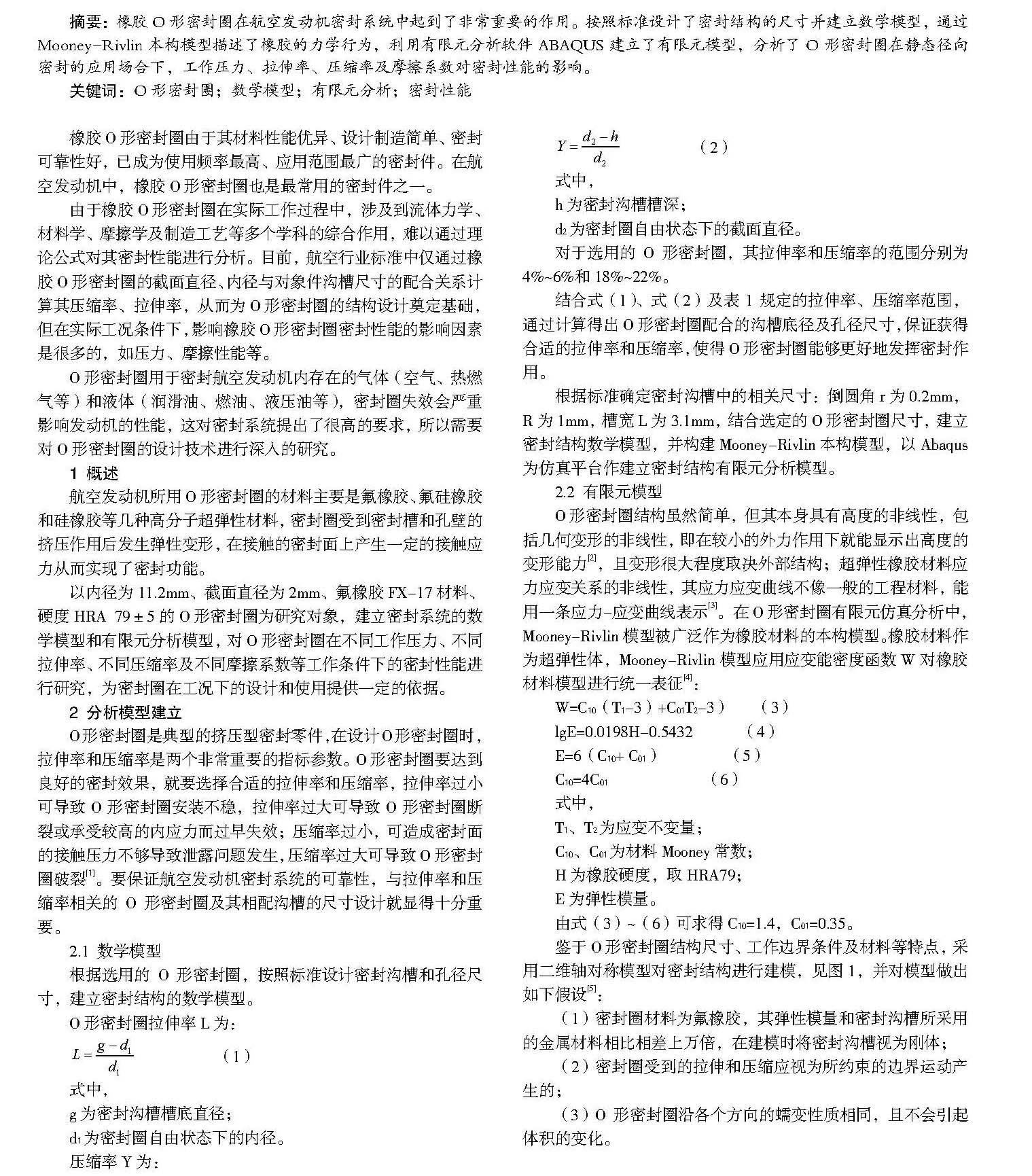

鉴于O形密封圈结构尺寸、工作边界条件及材料等特点,采用二维轴对称模型对密封结构进行建模,见图1,并对模型做出如下假设[5]:

(1)密封圈材料为氟橡胶,其弹性模量和密封沟槽所采用的金属材料相比相差上万倍,在建模时将密封沟槽视为刚体;

(2)密封圈受到的拉伸和压缩应视为所约束的边界运动产生的;

(3)O形密封圈沿各个方向的蠕变性质相同,且不会引起体积的变化。

O形密封圈有限元模型分析模型中的接触对为表面与表面接触,分别选择密封沟槽和孔壁为主面,密封圈截面轮廓为从面;设置密封圈与刚体间的摩擦系数,法向定为硬接触;对密封圈施加系统的压力载荷,对密封沟槽和孔壁等边界约束施加相应的位移产生等效的载荷;采用四节点双线性轴对称四边形单元划分网格,尺寸为0.1。

3 密封性能分析

将工作温度设定为常温,O形密封圈密封方式为静态径向密封,分析拉伸率、压缩率、工作压力及摩擦系数等参数对密封性能的影响。

通过有限元分析分析综合等效应力Von Miss和压应力在O形密封圈上的分布情况。Von Miss应力反映了O形密封圈内部应力集中的分布情况,是超弹性体破坏的主要参考力,一般来说,Von Miss应力越大的区域,密封圈越容易被撕裂;接触应力反映了密封圈与密封沟槽和孔壁的配合情况,接触应力越大的区域,密封介质更难以泄露。因此可以参考Von Miss应力和接触应力对O形密封圈的密封性能进行分析。

3.1 工作压力对密封性能的影响

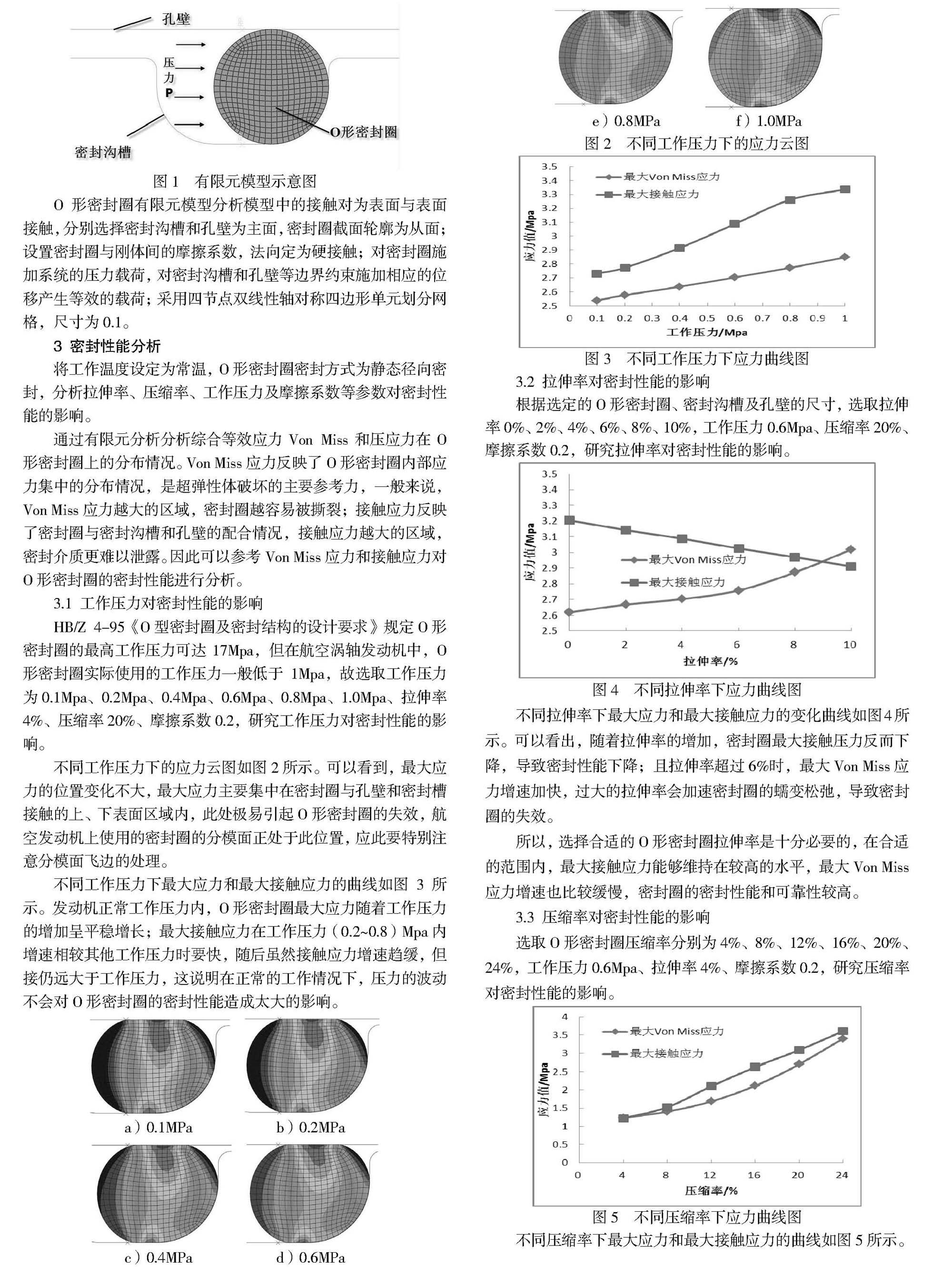

HB/Z 4-95《O型密封圈及密封结构的设计要求》规定O形密封圈的最高工作压力可达17Mpa,但在航空涡轴发动机中,O形密封圈实际使用的工作压力一般低于1Mpa,故选取工作压力为0.1Mpa、0.2Mpa、0.4Mpa、0.6Mpa、0.8Mpa、1.0Mpa、拉伸率4%、压缩率20%、摩擦系数0.2,研究工作压力对密封性能的影响。

不同工作压力下的应力云图如图2所示。可以看到,最大应力的位置变化不大,最大应力主要集中在密封圈与孔壁和密封槽接触的上、下表面区域内,此处极易引起O形密封圈的失效,航空发动机上使用的密封圈的分模面正处于此位置,应此要特别注意分模面飞边的处理。

不同工作压力下最大应力和最大接触应力的曲线如图3所示。发动机正常工作压力内,O形密封圈最大应力随着工作压力的增加呈平稳增长;最大接触应力在工作压力(0.2~0.8)Mpa内增速相较其他工作压力时要快,随后虽然接触应力增速趋缓,但接仍远大于工作压力,这说明在正常的工作情况下,压力的波动不会对O形密封圈的密封性能造成太大的影响。

3.2 拉伸率对密封性能的影响

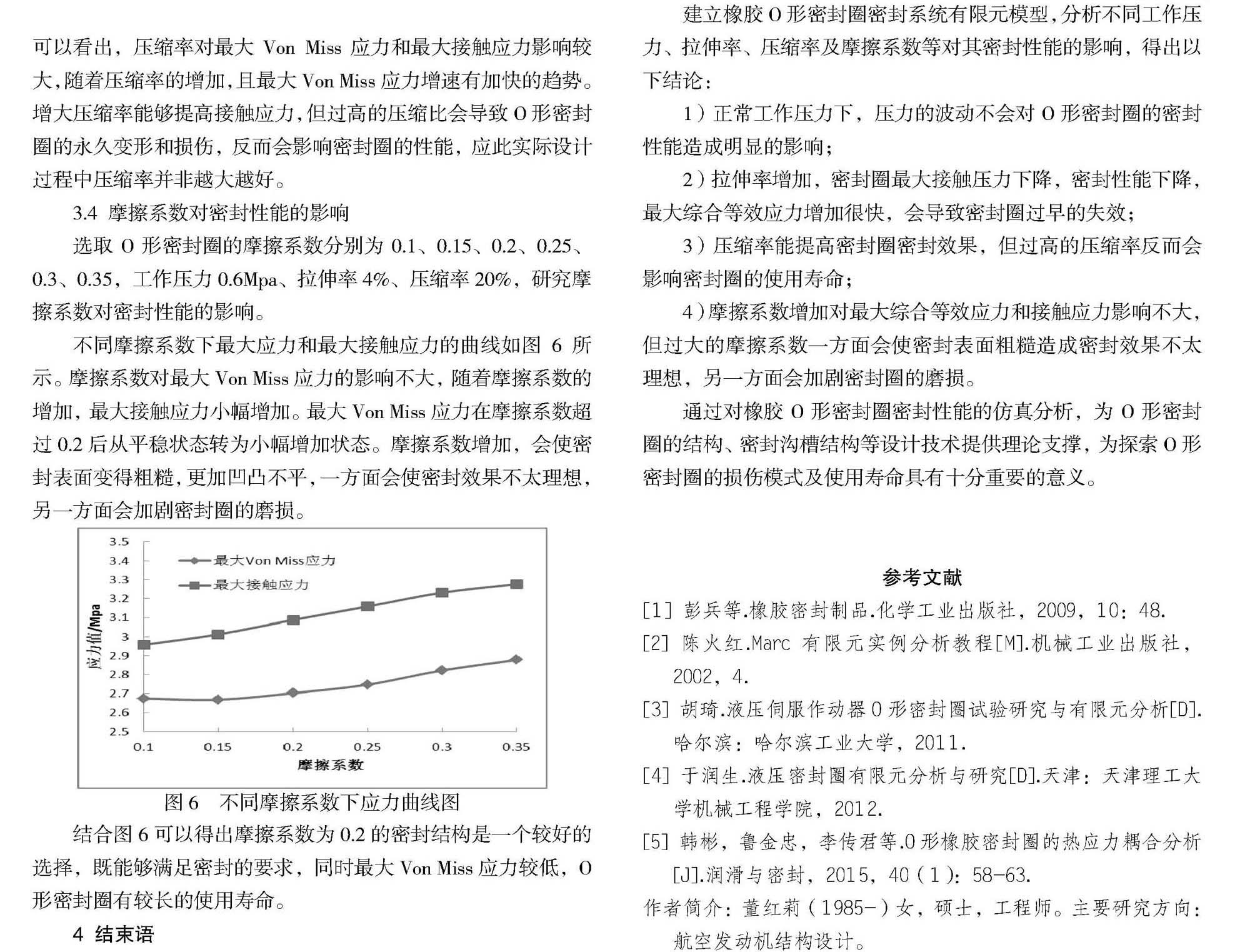

根据选定的O形密封圈、密封沟槽及孔壁的尺寸,选取拉伸率0%、2%、4%、6%、8%、10%,工作压力0.6Mpa、压缩率20%、摩擦系数0.2,研究拉伸率对密封性能的影响。

不同拉伸率下最大应力和最大接触应力的变化曲线如图4所示。可以看出,随着拉伸率的增加,密封圈最大接触压力反而下降,导致密封性能下降;且拉伸率超过6%时,最大Von Miss應力增速加快,过大的拉伸率会加速密封圈的蠕变松弛,导致密封圈的失效。

所以,选择合适的O形密封圈拉伸率是十分必要的,在合适的范围内,最大接触应力能够维持在较高的水平,最大Von Miss应力增速也比较缓慢,密封圈的密封性能和可靠性较高。

3.3 压缩率对密封性能的影响

选取O形密封圈压缩率分别为4%、8%、12%、16%、20%、24%,工作压力0.6Mpa、拉伸率4%、摩擦系数0.2,研究压缩率对密封性能的影响。

不同压缩率下最大应力和最大接触应力的曲线如图5所示。

可以看出,压缩率对最大Von Miss应力和最大接触应力影响较大,随着压缩率的增加,且最大Von Miss应力增速有加快的趋势。增大压缩率能够提高接触应力,但过高的压缩比会导致O形密封圈的永久变形和损伤,反而会影响密封圈的性能,应此实际设计过程中压缩率并非越大越好。

3.4 摩擦系数对密封性能的影响

选取O形密封圈的摩擦系数分别为0.1、0.15、0.2、0.25、0.3、0.35,工作压力0.6Mpa、拉伸率4%、压缩率20%,研究摩擦系数对密封性能的影响。

不同摩擦系数下最大应力和最大接触应力的曲线如图6所示。摩擦系数对最大Von Miss应力的影响不大,随着摩擦系数的增加,最大接触应力小幅增加。最大Von Miss应力在摩擦系数超过0.2后从平稳状态转为小幅增加状态。摩擦系数增加,会使密封表面变得粗糙,更加凹凸不平,一方面会使密封效果不太理想,另一方面会加剧密封圈的磨损。

结合图6可以得出摩擦系数为0.2的密封结构是一个较好的选择,既能够满足密封的要求,同时最大Von Miss应力较低,O形密封圈有较长的使用寿命。

4 结束语

建立橡胶O形密封圈密封系统有限元模型,分析不同工作压力、拉伸率、压缩率及摩擦系数等对其密封性能的影响,得出以下结论:

1)正常工作压力下,压力的波动不会对O形密封圈的密封性能造成明显的影响;

2)拉伸率增加,密封圈最大接触压力下降,密封性能下降,最大综合等效应力增加很快,会导致密封圈过早的失效;

3)压缩率能提高密封圈密封效果,但过高的压缩率反而会影响密封圈的使用寿命;

4)摩擦系数增加对最大综合等效应力和接触应力影响不大,但过大的摩擦系数一方面会使密封表面粗糙造成密封效果不太理想,另一方面会加剧密封圈的磨损。

通过对橡胶O形密封圈密封性能的仿真分析,为O形密封圈的结构、密封沟槽结构等设计技术提供理论支撑,为探索O形密封圈的损伤模式及使用寿命具有十分重要的意义。

参考文献

[1] 彭兵等.橡胶密封制品.化学工业出版社,2009,10:48.

[2] 陈火红.Marc有限元实例分析教程[M].机械工业出版社,2002,4.

[3] 胡琦.液压伺服作动器O形密封圈试验研究与有限元分析[D].哈尔滨:哈尔滨工业大学,2011.

[4] 于润生.液压密封圈有限元分析与研究[D].天津:天津理工大学机械工程学院,2012.

[5] 韩彬,鲁金忠,李传君等.O形橡胶密封圈的热应力耦合分析[J].润滑与密封,2015,40(1):58-63.

作者简介:董红莉(1985-)女,硕士,工程师。主要研究方向:航空发动机结构设计。