基于仿真分析的汽车加速轰鸣噪声研究与优化

2019-02-12邵立军李京福鄂世国ShaoLijunLiJingfuShiguoQiaoXin

邵立军,李京福,鄂世国,乔 鑫 Shao Lijun,Li Jingfu,E Shiguo,Qiao Xin

基于仿真分析的汽车加速轰鸣噪声研究与优化

邵立军,李京福,鄂世国,乔 鑫

Shao Lijun,Li Jingfu,E Shiguo,Qiao Xin

(华晨汽车工程研究院 CAE工程室,辽宁 沈阳 100141)

某SUV工装样车3 GWOT(3 Gear Wide Open Throttle,3挡全油门加速)工况下发动机转速在3 450 r/min左右时驾驶员内耳位置存在明显轰鸣噪声,试验测试结果显示发动机加速噪声声压级曲线在该频率下存在峰值,且2阶噪声起主导作用。通过NTF(Noise Transfer Function,噪声传递函数)仿真分析发现了轰鸣噪声传递的主要路径,通过动刚度分析和模态分析确定动力总成激励激起副车架模态是轰鸣问题产生的主要原因。对副车架进行改进,提高了副车架1阶弯曲模态频率,同时提高扭力臂悬置安装点的动刚度水平,改善了噪声传递函数并解决加速轰鸣问题。改进后试验测试结果显示发动机加速噪声声压级曲线峰值在该频率下降低,主观感受加速轰鸣噪声基本消失,验证了仿真分析的准确性和改进方案的有效性。

加速轰鸣;噪声传递函数;动刚度;模态

0 引 言

随着人们对汽车舒适性要求不断提高,NVH(Noise、Vibration、Harshness,噪声、振动、声振粗糙度)性能变的越来越重要。作为NVH性能的重要评价内容,轰鸣噪声普遍存在于汽车怠速、匀速和加速过程中。发动机、传动系、排气系统及不平路面激励等因素都可能成为轰鸣声产生的源头[1]。轰鸣噪声通常是由车身钣金件振动与驾驶室声腔耦合产生,具有声压级较高且频带较窄的特点,会使驾乘者感到焦躁不安,甚至头晕恶心[2],严重影响乘坐舒适性及整车品质;因此,轰鸣噪声的研究在汽车设计研发中具有重要意义。

1 问题描述

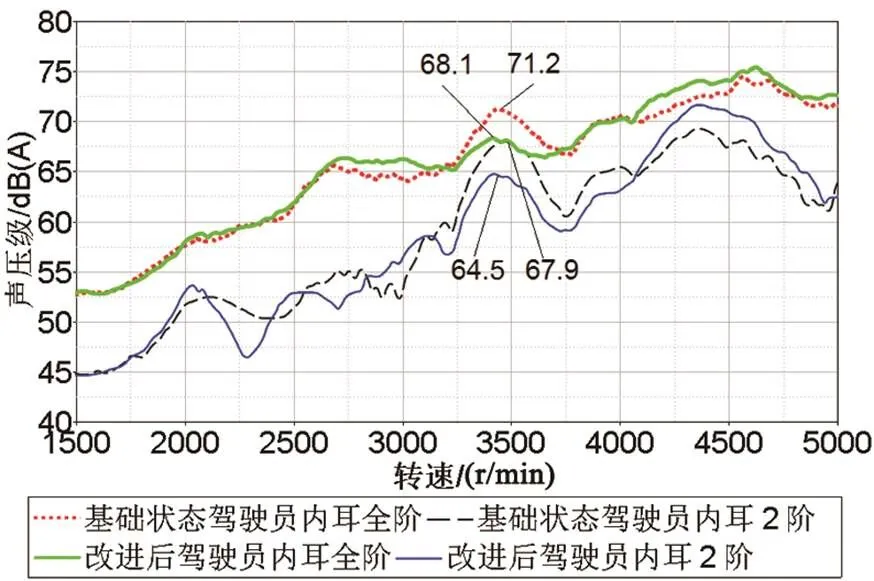

某SUV工装样车3GWOT(3 Gear Wide Open Throttle,3挡全油门加速)工况下发动机转速在3 450 r/min左右时,主观评价驾驶员内耳位置存在明显轰鸣噪声。该试验车在平直水泥路面上进行加速试验,采用LMS Test.Lab设备测试驾驶员内耳位置噪声声压级曲线,如图1所示。可以看出,总体噪声声压级曲线在3 450 r/min左右存在明显峰值,该峰值即为主观评价中驾驶员内耳轰鸣噪声。对噪声信号进一步分析,发现该转速下2阶噪声声压级曲线峰值形状与总体噪声声压级曲线峰值形状相似,且接近总体噪声水平,故判定在该转速下2阶噪声对总体噪声水平贡献最大,对轰鸣问题起主导作用。

图1 3 GWOT工况驾驶员内耳位置噪声声压级曲线

2 问题分析

通常情况下,绝大部分车内噪声问题是由动力总成激励通过多条传递路径传递到车内引起[3]。为了有效地解决轰鸣噪声问题需要找出产生该问题的关键路径,并降低该路径上的激励大小或者改善该路径的传递函数。在逐步排除发动机、悬置隔振、传动系统及进排气等系统的影响之后,将问题锁定在动力总成悬置到驾驶员内耳的NTF(Noise Transfer Function,噪声传递函数)。根据传递路径分析方法[4],车内噪声总响应与激励力和传递函数的关系可表示为

图2 动力总成悬置位置示意图

图3 动力总成激励到驾驶员内耳处响应的传递路径示意图

3 仿真分析

3.1 NTF仿真分析

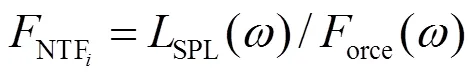

建立由带内饰车身和声腔组成的流固耦合模型,在动力总成各悬置的、、3个方向分别施加单位载荷激励,取驾驶员内耳为响应点,运用Nastran软件进行频响计算,得到发动机悬置、变速器悬置和扭力臂悬置到驾驶员内耳的NTF曲线,如图4~图6所示。

图4 发动机悬置到驾驶员内耳的NTF曲线

图5 变速器悬置到驾驶员内耳的NTF曲线

图6 扭力臂悬置到驾驶员内耳的NTF曲线

可见扭力臂悬置向和向到驾驶员内耳的两条NTF曲线在120 Hz左右存在明显峰值,且高于55dB目标值。由于该样车搭载的发动机为直列4缸4冲程式汽油机,则发动机转速、阶次及车内噪声频率之间的关系[6]250为

当发动机转速在3 450 r/min左右时,其2阶噪声频率约为115 Hz。可见NTF仿真结果中问题频率与样车轰鸣频率吻合,初步判断产生轰鸣问题的主要原因为问题频率附近扭力臂悬置向和向到驾驶员内耳的噪声传递函数较大。

3.2 动刚度仿真分析

对于线性系统,用施加在系统上的力除以位移,即得到静刚度。如果激励力随频率变化,那么刚度也随之而变,此时的刚度称为动刚度[6]253,其幅值为

式中,d()为动刚度;为频率;为系统的静刚度;为系统的质量;为系统的阻尼。

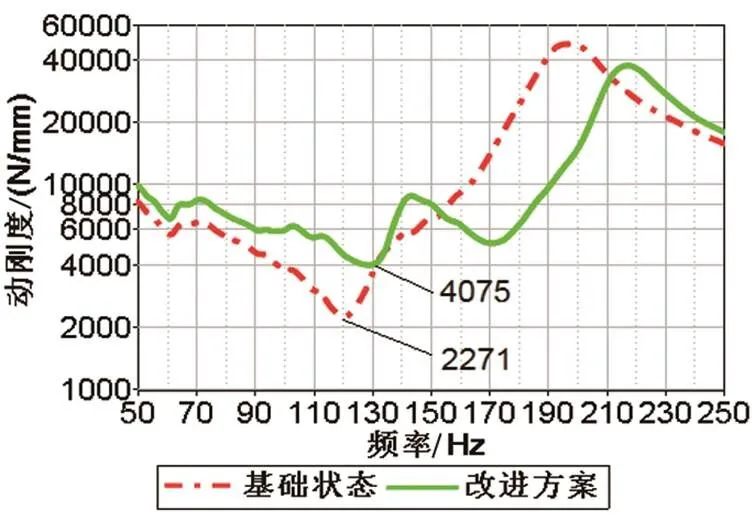

对带内饰车身模型进行S动刚度仿真分析,在扭力臂悬置向施加单位载荷激励,取原点响应,运用Nastran软件进行频响计算,得到扭力臂悬置向动刚度曲线,其对数形式如图7所示。可见该曲线在118 Hz存在明显谷值,根据基于模态法的强迫响应原理[7],判定该频率为副车架弯曲模态频率。

3.3 模态仿真分析

运用Nastran软件,选用lanczos法对带内饰车身模型进行模态仿真分析,指定模态提取的频率范围为110~130 Hz,识别出副车架模态为118 Hz,振型为1阶弯曲,其位移云图如图8所示。

图7 扭力臂悬置Z向动刚度曲线

图8 副车架1阶弯曲模态位移云图

4 改进方案

通过以上分析可推断,发动机转速在3 450 r/min左右时,其2阶激励通过扭力臂悬置传至副车架,与副车架1阶弯曲模态耦合,引起副车架共振并进一步传至车身,车身钣金件随之振动,辐射噪声通过驾驶室声腔传递至驾驶员内耳产生轰鸣。

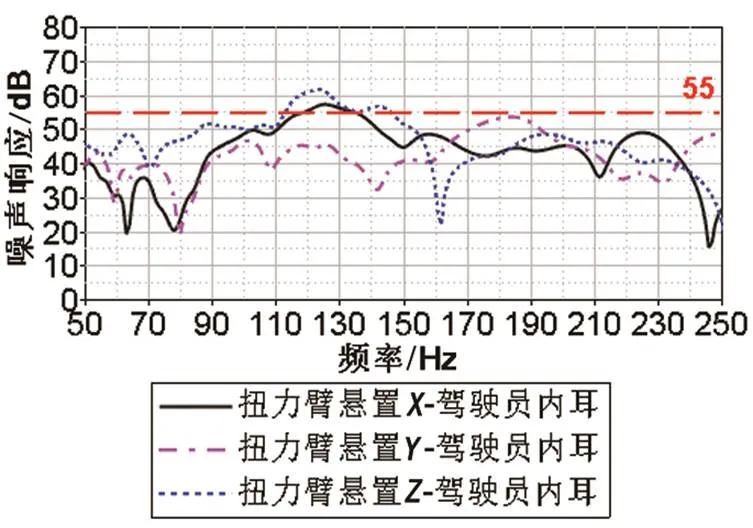

从动刚度及模态仿真分析结果来看,扭力臂悬置向动刚度较差且副车架1阶弯曲模态频率较低为轰鸣问题的主要原因,因此考虑对副车架进行改进。在不影响副车架功能和项目进度的前提下,综合考虑可行性及成本造价等因素,经过对多种改进方案仿真分析,最终采用在中通道两侧增加车身与副车架安装点的方式来提高副车架1阶弯曲模态,从而达到避频降噪的效果。即在原副车架后部增加两个安装支架,改进后副车架如图9所示。改进前、后车身与副车架连接方式对比如图10所示。

图9 副车架结构改进方案

图10 改进前、后车身与副车架连接方式对比

5 方案验证

对副车架改进方案进行动刚度仿真分析,其结果与改进前基础状态动刚度进行对比如图11所示。相比改进前基础状态,改进方案动刚度水平在问题频率118 Hz下有所提升,提升约1 804 N/mm,副车架1阶弯曲模态频率也有提高,提高约9 Hz。

图11 改进前、后扭力臂悬置Z向动刚度对比

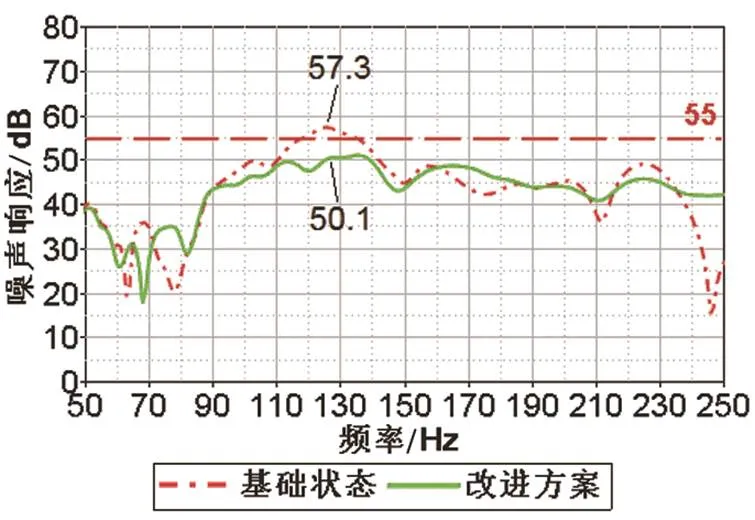

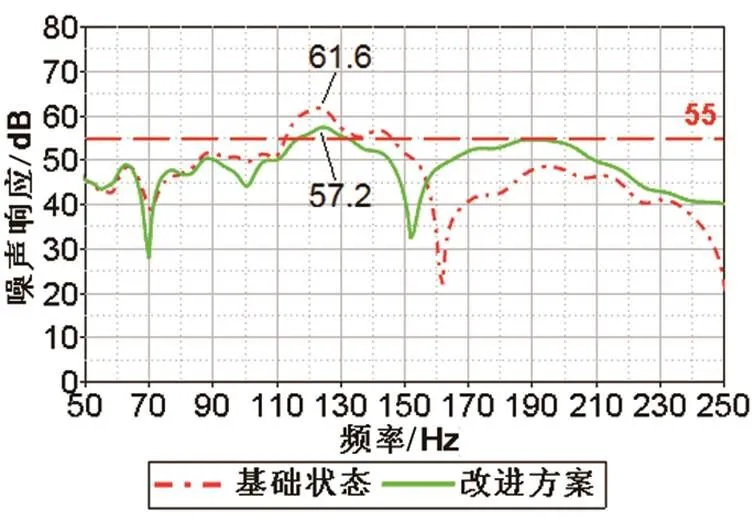

对副车架改进方案进行NTF仿真分析,改进前、后扭力臂悬置向和向到驾驶员内耳的NTF曲线对比如图12、图13所示。可见,副车架改进后扭力臂悬置向和向到驾驶员内耳的NTF曲线在120 Hz附近分别降低约7.2 dB和4.4 dB,达到良好优化效果。

图12 改进前、后扭力臂悬置X向到驾驶员内耳的NTF曲线对比

对改进方案进行实车验证,测试结果如图14所示,在3 450 r/min附近总体噪声声压曲线峰值及2阶噪声声压曲线峰值分别降低约3.1dB(A)和3.4 dB(A),主观评价驾驶员内耳位置轰鸣噪声消失,验证了方案的有效性。

图13 改进前、后扭力臂悬置Z向到驾驶员内耳的NTF曲线对比

图14 改进前、后3 GWOT工况驾驶员内耳位置噪声声压级曲线对比

6 结 论

针对某SUV工装样车加速轰鸣问题,通过试验确定问题转速和主导阶次,通过CAE仿真分析,发现扭力臂悬置向和向到驾驶员内耳的NTF曲线在对应频率下存在峰值且高于目标值,同时扭力臂悬置安装点动刚度曲线在对应频率下存在谷值,判断轰鸣问题产生的原因为动力总成激励在该频率下激起副车架模态,引起副车架共振并进一步传递至车身,车身钣金件随之振动,辐射噪声通过驾驶室声腔传递至驾驶员内耳产生轰鸣。采用在中通道两侧增加车身与副车架安装点的方式,改善了噪声传递函数并解决加速轰鸣问题。改进后试验测试结果显示发动机加速噪声声压级曲线在该频率下峰值降低,主观感受加速轰鸣噪声基本消失,验证了仿真分析的准确性和改进方案的有效性。

[1]穆国宝,席忠民,何凯欣,等. 汽车内轰鸣声分析及优化[J].汽车工程师,2014(7):37-39.

[2]赵静,周鋐,梁映珍. 轿车乘坐室轰鸣声的分析与控制研究[J]. 汽车技术,2009(10):16-20.

[3]赵文杰,唐培,刘涛,等.基于模态分析的整车加速轰鸣噪声研究与优化[J].上海汽车,2017(8):13-16.

[4]赵彤航. 基于传递路径分析的汽车车内噪声识别与控制[D]. 长春:吉林大学,2008:10-18.

[5]张武. 某轿车后排加速轰鸣声的问题改善:2014中国汽车工程学会年会论文集[C]. 上海:中国汽车工程学会,2014:1415-1444.

[6]庞剑. 汽车车身噪声与振动控制[M]. 北京:机械工业出版社, 2015:249-253.

[7]胡丽海,孙永厚,刘夫云. 基于模态的驾驶室强迫响应分析[J]. 机械研究与应用,2012(6):65-67.

2019-08-23

U467.4+93

A

10.14175/j.issn.1002-4581.2019.06.004

1002-4581(2019)06-0016-05