某车型后隔板区域开裂研究与优化

2019-02-12蔡琳娜张振明张东升CaiLinnaMaZhengZhangZhenmingZhangDongsheng

蔡琳娜,马 征,张振明,张东升 Cai Linna,Ma Zheng,Zhang Zhenming,Zhang Dongsheng

某车型后隔板区域开裂研究与优化

蔡琳娜,马 征,张振明,张东升

Cai Linna,Ma Zheng,Zhang Zhenming,Zhang Dongsheng

(北京汽车股份有限公司汽车研究院 车身部,北京 101300)

结合某车型在路试中出现的后隔板区域开裂问题,进行了搭接结构分析及优化,并利用CAE分析及实车验证,有效解决了后隔板区域开裂问题,为后续车型结构设计提供参考。

后隔板;焊点开裂;结构优化

0 引 言

随着汽车走进千家万户,消费者对汽车的安全性愈加重视。新车型开发过程中,为了保证车身在使用过程中的可靠性和耐久性,通常会对整车进行各种加速破坏的验证试验[1]。在三厢车车身结构中,后隔板对车身的扭转、弯曲等结构性能起到关键作用。结合CAE模拟分析技术,针对某车型耐久性试验中发生的后隔板区域开裂问题,进行优化方案分析及实车验证,最终解决该车型路试问题;同时阐述后隔板区域结构设计优化意见,为后续车型设计提供参考。

1 问题描述

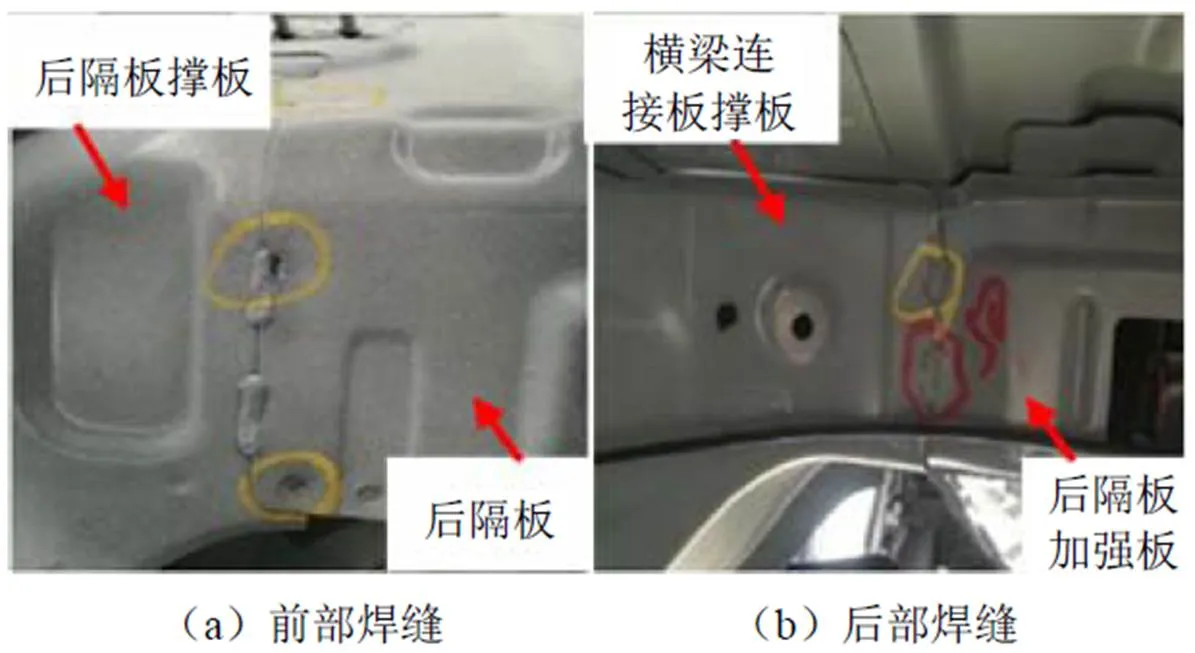

某车型在工程样车第1阶段整车道路耐久性试验中,后隔板与左、右侧围连接处出现不同程度的焊点或焊缝开裂,如图1所示。

图1 后隔板区域开裂

2 开裂原因分析

后隔板是三厢轿车特有的结构,位于车身后排座椅靠背的后面,行李厢的前面,连接左、右侧C柱钣金结构,承受来自后悬置高频复杂的传递力。针对试验中的开裂现象,分析其中原因。

2.1 后隔板区域零件材料等级偏弱,厚度偏薄

后隔板区域选材见表1。原车采用二保焊焊接,薄板易焊穿烧蚀,应力集中,无法承受车身扭转工况,导致开裂。

表1 后隔板区域选材明细

2.2 二保焊布置不合理

后隔板总成采用整体上件,在与侧围搭接处以二保焊焊接为主,点焊布置在搭接边端部。当两零件搭接贴合度差时,二保焊焊缝连接强度不足,车身在扭转工况中,焊点、焊缝端头应力集中,导致开裂。

图2 后隔板焊点焊缝布置

3 结构优化及CAE分析验证

3.1 加强材料

针对后隔板区域零件选用材料等级偏弱的问题,对零件材料等级进行加强,见表2。

表2 后隔板区域加强材料方案

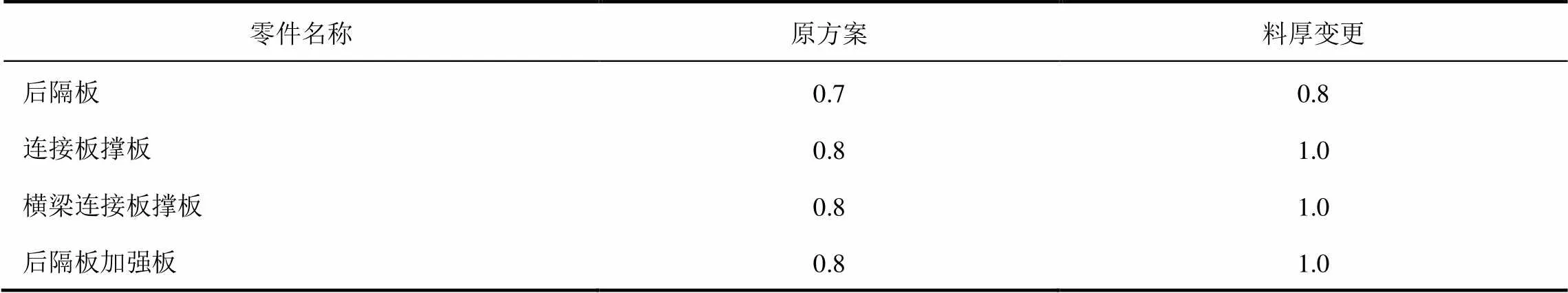

3.2 料厚变更

针对后隔板区域零件选用材料厚度偏弱的问题,对零件厚度进行加强,见表3。

表3 后隔板区域增加料厚方案 mm

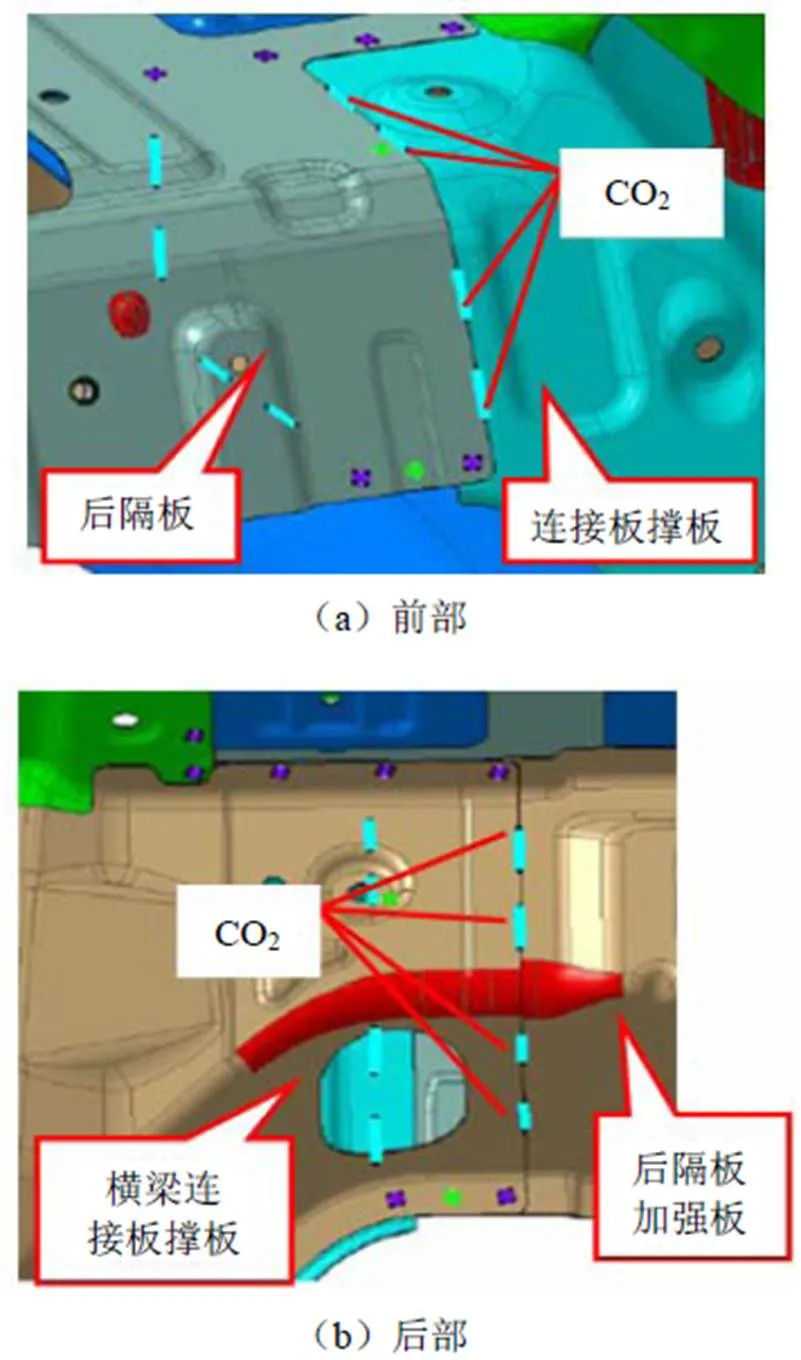

3.3 优化焊点布置,增加结构胶

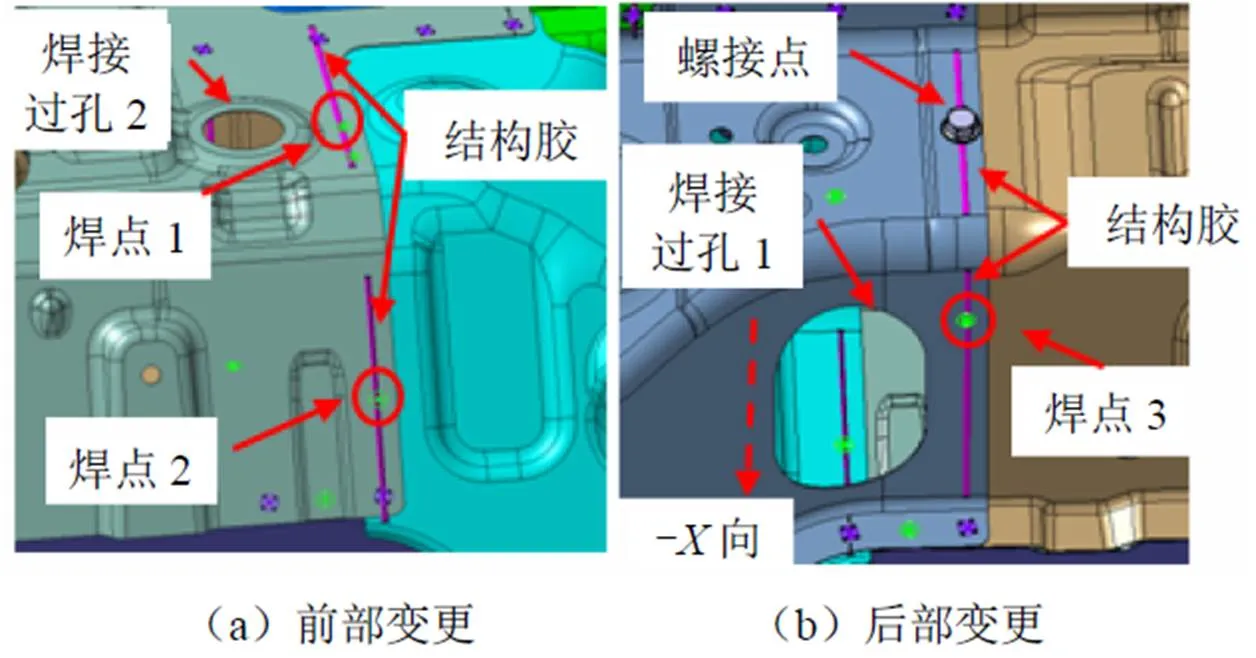

取消后隔板与左、右侧围搭接处周圈二保焊焊缝,增加3个焊点,如图3所示。通过焊枪模拟,将焊接过孔1沿负方向整体移8 mm,在后隔板本体上增加焊接过孔2,实现新增焊点焊接;同时在后侧上部搭接边中间位置增加一个螺接点。

取消二保焊后,可增加的焊点有限,焊点间距较大,最大处约90 mm,焊点连接强度弱。为了进一步增强搭接零件间的连接强度,在后隔板与连接板间增加结构胶,如图3所示。

图3 优化方案

3.4 CAE分析验证

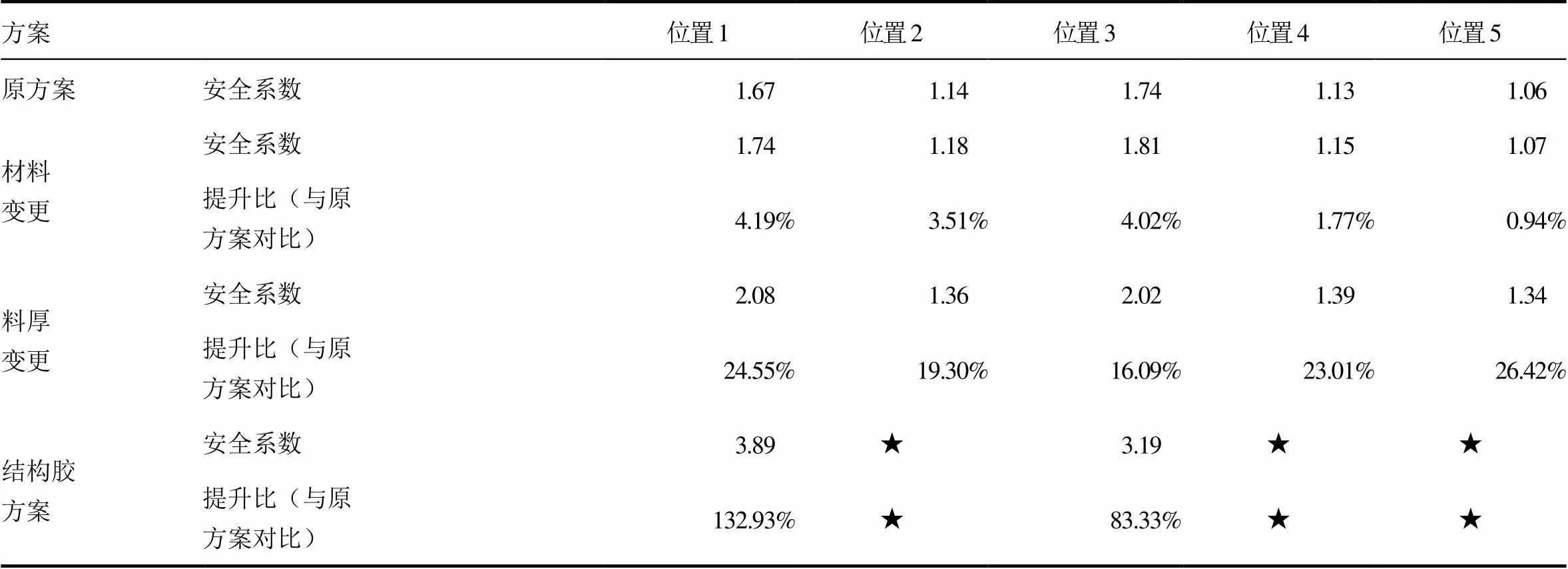

针对以上优化方案,进行CAE模拟分析,对图4中5个敏感焊接位置的安全系数进行优化前、后对比,结果见表4。采用结构胶方案取消了位置2、4、5处二保焊,彻底避免焊缝开裂问题,表格中用★表示。对比可见,材料等级提升方案与原方案相比,焊点的安全系数小幅度提升,贡献量较小;材料厚度提升方案与原方案相比,焊点安全系数提升幅度在20%左右,此方案会产生模具费用并使单车成本增加;结构胶方案与原方案相比,焊点安全系数提升幅度明显,且方案简单易实施。综上所述采用优化焊点布置、增加螺接点及结构胶的方案。

图4 焊接位置示意

表4 优化方案安全系数

注:★为位置2、4、5处取消二保焊,采用结构胶方案,彻底避免焊缝开裂问题。

4 优化方案试验验证

4.1 改制方案验证

根据CAE分析结果,在工程样车第2阶段 整车道路耐久性试验车上,按照点焊加结构胶的方案进行手工改制,验证工艺可实施性,如图5所示。通过验证,焊枪操作性良好,人员站在行李厢后侧进行螺接的方便性良好。

图5 手工改制车状态

4.2 整车道路耐久性试验验证

对改制车进行第2阶段整车道路耐久性试验验证,跟踪拆解发现车身结构良好无开裂问题,如图6所示。

图6 整车道路耐久性试验验证状态

5 结 论

针对某车型开发过程中路试出现的后隔板区域开裂问题进行了原因分析,应用CAE模拟分析,得到优化结果;通过手工改制验证优化方案的实际可操作性;通过实车路试试验,验证了优化方案的结构耐久性能,后隔板区域开裂问题得到解决。同时,对后续新开发车型提出如下建议:(1)因后隔板区域承受复杂且频繁的冲击力,应选择强度高、料厚足的钣金材料[3];(2)合理安排零件上件顺序,合理布置焊点,使后隔板与左、右侧围有效连接;(3)后隔板搭接区域不建议使用二保焊。

[1]邹素平. 某车型后隔板与后地板连接结构焊点失效研究与改进:2015中国汽车工程学会年会论文集[C]. 上海:中国汽车工程学会,2015:910-911.

[2]汪沛伟,龚侃,袁亮,等. 基于疲劳设计理论解决轿车车身后部开裂问题[J]. 汽车科技,2016(6):108-111.

[3]顾楠,魏超,李伟,等. 基于CAE分析的后隔板区域结构优化:2018中国汽车工程学会年会论文集[C]. 上海:中国汽车工程学会,2018:1477-1482.

2019-08-30

U463.83

A

10.14175/j.issn.1002-4581.2019.06.011

1002-4581(2019)06-0047-03