基于isight响应面模型的白车身轻量化研究

2019-02-12武振江WuYangWuZhenjiangCaoJianWangPengHeLi

吴 杨,武振江,曹 建,王 鹏,何 丽 Wu Yang,Wu Zhenjiang, Cao Jian,Wang Peng,He Li

基于isight响应面模型的白车身轻量化研究

吴 杨,武振江,曹 建,王 鹏,何 丽

Wu Yang,Wu Zhenjiang, Cao Jian,Wang Peng,He Li

(中汽研(天津)汽车工程研究院有限公司 第三开发本部,天津 300300)

在保持车身结构性能不变的情况下,对白车身进行灵敏度分析,根据灵敏度分析结果,选取58个零件厚度作为设计变量,在isight中采用优化拉丁超立方方法对样本采样,对白车身弯扭刚度及1阶扭转模态进行分析,采用1阶响应面方法建立白车身弯扭刚度、1阶扭转模态及质量近似模型,近似模型拟合优度值2均大于0.9,具有高可信度,最后通过近似模型优化方法SQP(Sequential Quadratic Programming,序列二次规划法)完成白车身减重。优化后的弯扭刚度及1阶扭转模态都达到设计要求,在材料不变的情况下,质量减轻约23.6 kg;基于isight多学科优化方法结合相应有限元分析软件在车身减重方面具有很好效果。

白车身;优化拉丁超立方;响应面法;近似模型;序列二次规划法

0 引 言

随着新能源汽车和钢铝混合车身及纯铝车身的发展及应用,节能减排任务已迫在眉睫。如何降低车身质量,是各大主机厂及研发机构时刻关注的问题,除了新材料新工艺的应用,车身结构轻量化是减轻车身质量的重要手段。目前结构轻量化主要有两条路线,一是在现有开发体系下,在某个阶段介入结构轻量化,此时车身结构已基本成形,需要修改的仅是部分材料及厚度;二是在车身概念设计阶段结合软件SFE进行车身优化,以仿真驱动设计,评估白车身性能,为工程开发阶段车身设计提供指导。主要采用路线一,在现有开发体系下某个阶段介入,结合车身模态、刚度、碰撞等工况,采用多学科优化软件isight进行综合设计与评估,通过设定变量,软件自动修改零件厚度及材料等分析车身性能。

在满足白车身性能不变的前提下,对车身进行减重,搭建基于Nastran求解器的isight优化平台,以车身弯扭刚度及模态作为约束条件,质量作为优化目标,钣金厚度作为设计变量,采用1阶响应面法,对白车身进行减重优化[1],在保证车身静态结构性能不变的情况下,达到减重目的。

1 车身基础性能仿真分析

1.1 扭转刚度分析

车身扭转刚度是衡量轻量化的重要指标,在扭转刚度基本不变的情况下,质量越小,轻量化系数越小;车身质量减小后,除了力学性能不变外,在主观评价方面,车身扭转刚度也起着重要作用,如汽车转弯或过坑时,较高的扭转刚度能稳定车身,对主观评价工程师来说,车身不会有松散的感觉。

注:1、2、3方向自由度分别为X、Y、Z 3个方向的平移自由度,4、5、6方向自由度分别为X、Y、Z 3个方向的旋转自由度。

图1中约束前防撞梁中心自由度2、3方向,约束后悬左侧自由度3方向;约束后悬右侧自由度1、2、3方向;在前悬左、右分别施加一个向向上、向下的力,大小为,则白车身扭转刚度计算式为

式中:T为前悬中心所加载的扭矩,T= 1 500 Nm;为扭转工况下白车身扭转角度。

如图2所示,仿真分析得到白车身扭转刚度的位移分布,提取4个测量点、、、的位移。

式中:LAB、LCD为载荷加载点之间的距离,即前悬和后悬中心点之间的距离,LAB=903.586 mm,LCD=953.28mm;WA、WB为选取的前纵梁上点A、B的Z向位移,保证其X向的坐标值等于加载点处X的坐标值,WA=-0.9 mm,WB=0.896 mm;WC、WD为选取的后纵梁上点C、D的Z向位移,其X向的坐标值与后减振器约束点的中心坐标X值一致,WC=0.087 mm,WD=-0.086 mm。根据式(2)可计算出车身扭转角度,再根据式(1)计算出车身扭转刚度。

1.2 弯曲刚度分析

白车身弯曲刚度是衡量NVH性能的重要指标[2],直接影响车身1阶弯曲模态的频率值,其板厚变化、加强筋分布、材料变动、钣金形貌等均会影响弯曲刚度,故轻量化时弯曲刚度是重点分析内容。弯曲刚度模型的分析加载如图3所示。

图3 白车身弯曲刚度CAE模型加载示意图

约束前防撞梁中心点2方向自由度,约束前减振器座安装点3方向自由度,约束左后减振器安装点3方向自由度,右后减振器安装点1、2、3方向自由度,对前排座椅和后排座椅均施加2 000 N的力,实际仿真时将力分到前、后座椅安装点处。白车身弯曲刚度计算式为[3]35

式中:S为加载载荷沿向的合力;max为施加力之后所得的白车身纵梁沿向最大位移。

如图4所示,仿真分析得到白车身弯曲刚度的位移分布,提取6个测量点1、2、、、、的位移。

式中:d1、d2分别为左、右门槛梁上最大Z向位移,d1=-0.106 mm,d2=-0.110 mm;dA、dB为选取的前纵梁上点的Z向位移,保证其X向坐标值等于加载点处X坐标值,dA=-0.032 mm, dB =-0.029 mm;dC、dD为选取的后纵梁上点的Z向位移,X向的坐标值与后减振器约束点的中心坐标X值一致,dC=-0.090 mm,dD =-0.077 mm。

根据式(4)可计算出车身弯曲最大位移,再根据式(3)计算出车身弯曲刚度。

1.3 自由模态分析

模态分析的主要目的是防止车身频率与路面或发动机振动频率接近产生共振,造成车辆操稳及舒适性降低。为避开主要激励频率,需对车身进行模态分析,分析得出的1阶扭转Base模态,主要用于试验设计中与Result模态(优化模型模态)进行比较,从而进行模态识别。模态分析理论如下[3]35

设

代入式(5)得

应有非零解,得

展开得

2 轻量化设计

基于灵敏度分析选取设计变量,采取灵敏度分析—试验设计—近似模型—梯度优化的优化流程,快速获取模型最优解,指导白车身设计开发,缩短周期,降低成本,如图5所示[4]61。

图5 白车身优化减重流程

2.1 灵敏度分析

灵敏度分析是通过选取设计空间,在设计空间中将对模型性能影响较大的零件挑选出来作为设计变量,将设计变量与目标关联,构成一个约束方程,如图6所示。以车身板厚为基本厚度,在基本厚度±30%的变化范围内进行车身钣金厚度变化。通过在许可范围内找出设计变量值,使车身性能在基本不变的情况下,质量最小化。采用Nastran灵敏度分析后,白车身需要增厚和减薄的零件分布如图7、图8所示,这些零件可作为设计变量。

图6 灵敏度分析流程图

图7 主要增厚零件分布图

图8 主要减薄零件分布图

2.2 试验设计

经过灵敏度分析后,筛选出对车身性能敏感的零件,将需要增厚和减薄的零件作为设计变量,给出变量变化的上下限,通过isight自动调用软件Nastran,求解出多种厚度下不同的车身刚度及模态信息,如图9所示,比较计算出的刚度值和模态,确定一组最优解。轻量化约束方程为

注:DOE(Design of Experiment,试验设计)。

图9 isight白车身刚度模态计算及结果提取

模态追踪方法是通过振型重合度来判断初始方案与优化方案的振型是否匹配。

通过计算结构优化之后第阶模态的mac表达式进行判断。在isight中实现计算过程。

式中:Base[]为初始方案某阶模态的第个特征点的位移;Result[,]为优化方案第阶模态第个特征点的位移。对于不同的模态振型,mac值有如下特点[3]36

通过跟踪每次结构优化后各阶模态的mac值进行相应的跟踪,选取其中mac接近于1的模态,以保证识别出的模态振型与基础模态振型一致[3]36。

2.3 近似模型

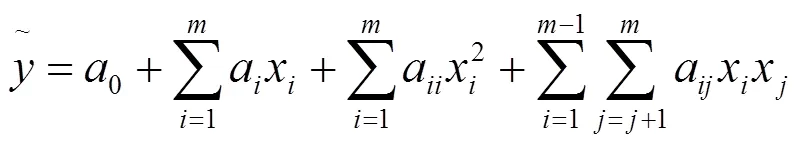

近似模型是假设响应量取决于变量,则其响应面拟合函数为[4] 87:

响应面函数可表示为[4]87

式中:为设计变量个数。用于构造1阶响应面函数的最少样本点数量与的关系为

设计变量个数为58个(白车身钣金零件个数),最少样本点个数为59个,实际采取的样本点为96个,满足构造响应面的需求。

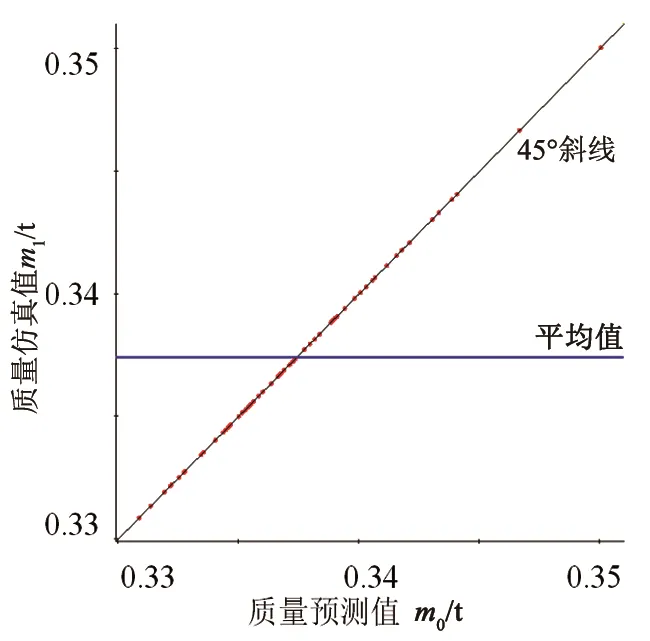

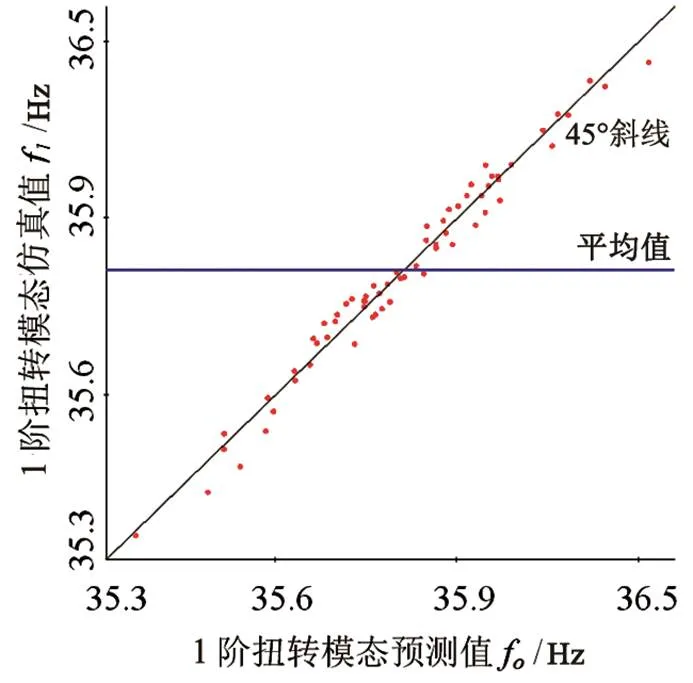

根据采样点,完成试验设计后,得到其输出响应值(扭转刚度、弯曲刚度、质量、第1阶扭转频率的96组样本点),在此基础上利用响应面函数构造图10、图11、图12、图13,进行近似模型误差分析[5],其中横坐标为软件构建的近似函数计算值,纵坐标为未优化前原始模型的实际仿真值。

图10 扭转刚度近似模型

图11 弯曲刚度近似模型

图12 质量近似模型

图13 1阶扭转模态近似模型

在图10、图11、图12、图13中,横线为96个样本点预测值的平均值,斜线为45°斜线,在这条斜线上的点,其仿真结果与近似模型预测值完全相等。

表1为弯扭刚度、1阶扭转刚度及质量近似模型拟合优度。近似模型是根据isight计算的样本点数据统计拟合出的数学公式,取代原有的有限元模型,需要采用拟合优度2作为判断标准。2取值范围为0~1,越接近1,则相对有限元模型,近似模型有较高的精确度,当2>0.9时,即认为近似模型具有高可信度,可用近似模型代替原物理模型,通过对近似模型进行计算优化,可以节省大量时间[6]。

表1 白车身性能指标1阶响应面模型R2值

2.4 基于近似模型的优化

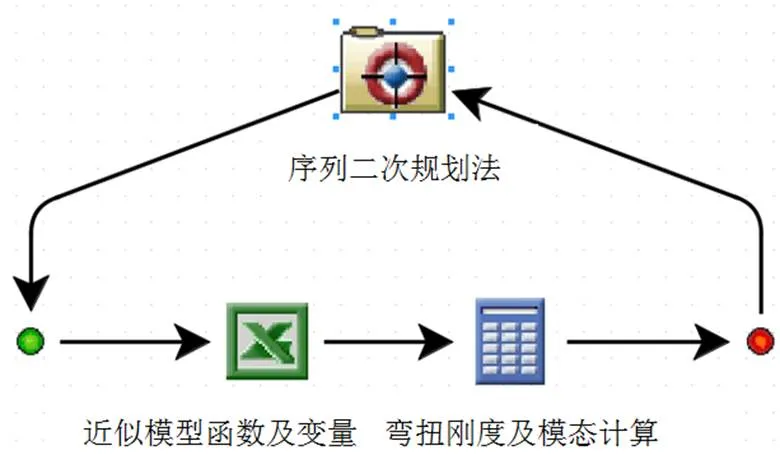

近似模型是通过数学模型的方法逼近一组输入变量与输出变量的方法,通过近似关系的求解可以减少耗时的仿真程序调用,提高优化效率。将白车身58个零件厚度作为设计变量,弯扭刚度、1阶扭转模态及最小质量作为输出,isight通过灵敏度分析,用96个样本分析后的结果建立近似模型,图14中Excel建立了近似模型函数及各个零件厚度的变化范围,用于优化计算。

图14 近似模型SQP优化流程

图14中Excel表为isight导出的近似模型数据,包含两列,一列为58个设计变量,另一列为弯扭刚度、1阶扭转模态及质量,通过更改设计变量值,其输出也随之变化。因为手动修改效率过低,所以通过isight对其近似模型进行优化,由软件通过SQP(Sequential Quadratic Programming,序列二次规划法)采用梯度搜索方法找出最优解。

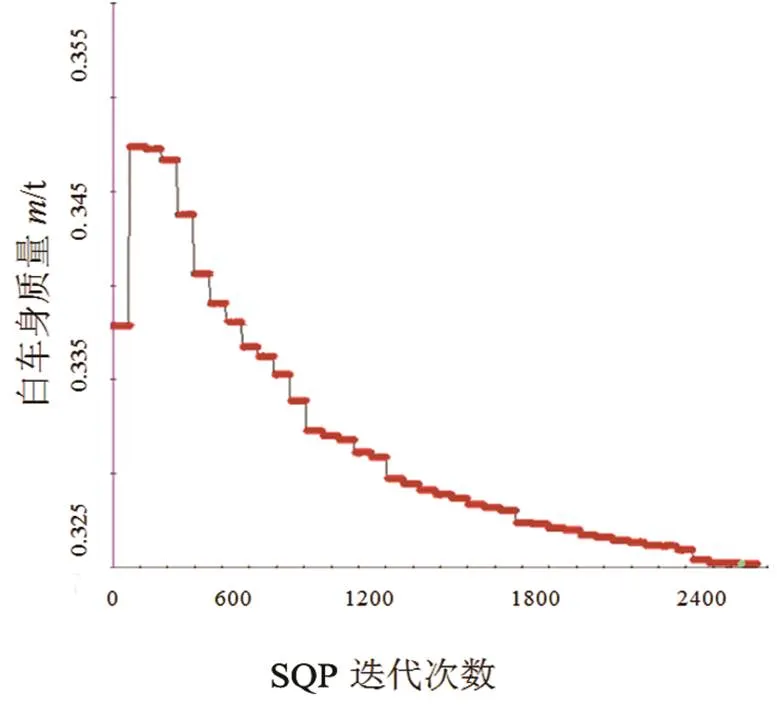

图15为通过图14近似模型建立的序列二次规划法,迭代2 376步获得了白车身质量优化结果,在满足白车身扭转刚度、弯曲刚度及1阶扭转模态的条件下,最终质量为325.2 kg,减少了23.6 kg。

图15 白车身质量优化

表2为白车身优化前、后的性能对比,可以看出,扭转刚度下降532 Nm/°,轻量化后白车身弯曲刚度有所上升,1阶扭转模态增大0.12 Hz。总体来说,白车身基本性能维持在可接受范围内[7],说明在不改变车身用材的前提下,通过改变料厚实现了白车身质量减小目标[8]。

表2 白车身优化前、后性能对比

3 结束语

(1)通过对白车身建立近似模型并采用SQP进行优化,白车身扭转刚度、弯曲刚度、1阶扭转模态优化前、后性能变化分别为-4.41%、8.54%、0.33%,白车身减重23.6 kg。

(2)通过建立白车身集成优化模型,采用isight软件将试验设计、近似模型和优化算法引入白车身轻量化优化设计中,通过建立白车身响应面模型,优化得到设计方案,优化后的白车身在保证性能基本不变的情况下,实现了白车身减重,有效减少了开发时间。

(3)由于设计变量较多,计算时间长,因弯扭刚度及模态、质量变化与厚度成线性关系,故近似模型采用1阶响应面来拟合,后期在将整车碰撞引入时,由于材料非线性等因素,在创建碰撞近似模型时,需要采用高阶函数进行数据拟合,故在进行碰撞轻量化时可采用径向基神经网络模型或Kriging模型。

[1]王震虎,周巧英,刘开勇,等.基于响应面模型的白车身多目标轻量化设计[J].中国机械工程,2018,29(1):75-81.

[2]PARK S Y,PARK D C,YOON K S,et al.A Study of Front Subframe System Optimization Vehicle NVH Performance[J].SAE technical paper,2009(1):2097.

[3]许冰,王国春. 基于NVH性能的平台车身优化设计研究[J].企业科技与发展,2018,443(9):33-37.

[4]陈吉清,兰凤崇. 汽车结构轻量化设计与分析方法[M]. 北京:北京理工大学出版社,2017:61.

[5]王卫,王东方,缪小东,等. 基于代理模型的副车架多目标优化设计[J]. 南京工业大学学报(自然科学版),2016(38):4,130-135.

[6]朱剑锋,林逸,史国宏,等.试验设计与近似模型结合下的副车架结构轻量化优化[J].汽车工程,2015,37(2):247-251.

[7]王登峰,卢放.基于多学科优化设计方法的白车身轻量化[J].吉林大学学报(工学版),2015,45(1):35.

[8]朱鹏,张新超,杨笠,等.基于模态和刚度灵敏度分析的白车身轻量化研究 [J].上海汽车,2015(4):34.

2019-07-08

U463. 32

A

10.14175/j.issn.1002-4581.2019.06.001

1002-4581(2019)06-0001-06