海洋环境金属材料腐蚀与防护仿真研究进展

2019-02-06任勇成光

任勇,成光

(1. 淄博师范高等专科学校,山东 淄博 255130;2. 淄博建筑工程学校,山东 淄博 256400)

海洋环境是腐蚀最严重的自然环境之一,海洋装备遭受了严重的腐蚀破坏[1-4]。据统计,2018年海洋基础设施的腐蚀损失约占总腐蚀损失的1/3,高达7000多亿元,严重制约着海洋经济的发展。海洋腐蚀不仅造成巨大的经济损失,同时还可能引发灾难性事故和环境污染。2010年4月,墨西哥湾“深水地平线”平台因海底阀门失效,发生了原油爆炸和泄漏,造成11人死亡和2亿加仑石油泄露,导致海洋环境受到污染。因此如何预测海洋装备腐蚀,提高腐蚀防护效果,成为国内外学者研究的热点。

海洋工程装备在海洋环境中受海水流速、温度、含盐量、大气湿度、含氧量和海洋生物等多因素作用[5],容易产生电化学腐蚀和生物腐蚀,使其服役寿命降低。复杂多变的海洋环境模拟难度大,海洋工程装备庞大,构件和整机试验成本高、周期长,物理试验技术难以满足海洋装备腐蚀预测和防护需求。数值仿真技术具有不受时间和空间限制的优点,可便捷地模拟各种环境条件下的材料腐蚀问题。随着数值仿真和计算机技术的飞速发展,其已成为预测评价海洋工程装备腐蚀、优化防护效果的重要技术手段。

数值仿真主要是通过有限差分法、有限元法、边界元法等[6-9]分析方法模拟各类腐蚀的发展过程。与实际环境实验相比,数值仿真不仅可以很大程度上降低试验时间和成本,同时也具有较高的精确度,可以更便捷地模拟不同环境下动态腐蚀过程。数值仿真模拟由前处理、模型计算和后处理组成[10-12]。其中,前处理比较复杂,包括物理场选择、数学几何创建、边界条件添加、网格剖分等。上述任一过程处理不当,均会对仿真结果的可靠性造成影响。

文中从海洋环境下金属材料的腐蚀与防护仿真出发,归纳总结了电偶腐蚀、点蚀、缝隙腐蚀仿真和海洋装备阴极保护仿真研究进展,并探讨了其未来的发展趋势,以期对本领域的研究人员有所裨益。

1 海洋腐蚀仿真

不同金属在海洋环境下表现出不同的腐蚀状态与过程。Phull等[13]详细分析了海洋工程装备常用材料的腐蚀机理和腐蚀行为,并指出海洋腐蚀的主要形式有均匀腐蚀、点蚀、电偶腐蚀、缝隙腐蚀等。点蚀、电偶腐蚀、缝隙腐蚀等属于局部腐蚀,具有沿材料纵深方向发展的特点,加速构件的机械失效[14-15],且不易观察,对装备的结构安全性和使用寿命的减少远大于均匀腐蚀,是海洋腐蚀与防护研究的重点方向。

1.1 电偶腐蚀

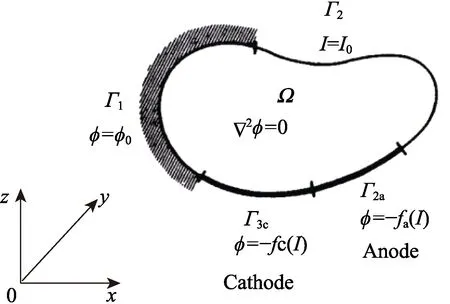

海洋工程装备通常由多种金属材料构成,在同一电解质下,由于不同金属腐蚀电位的差异,容易造成接触部位的腐蚀,即电偶腐蚀。常用的电偶腐蚀数值仿真方法包括有限元法和边界元法。与有限元法相比,边界元法(BEM)具有只需对边界进行网格划分的优点(如图1所示),网格数量少,计算速度快,该技术在腐蚀与防护仿真研究领域的应用越来越广[16-19]。电偶电流的大小不仅与接触金属的种类有关,还与金属接触面积、电解质浓度、液膜厚度等因素有关。Jia等[20]报道了液膜厚度对AZ91D镁合金(UNS M11916)和钢电偶腐蚀的影响,发现液膜厚度越大,电偶腐蚀阻力越小,电偶腐蚀电流密度越大。王安东等[21]人通过Nernst-Plank 方程和边界元方法建立了ZL115-T5铸铝合金和C41500海军黄铜薄液膜环境电偶腐蚀边界元模型,发现表面液膜厚度、电解质浓度均会对电偶腐蚀电流密度造成影响。电偶腐蚀速率随着液膜电解液浓度和表面液膜厚度的增加而增加,液膜厚度影响更为显著。最后通过试验证明了电偶腐蚀仿真结果的准确性。

图1 边界元模型的基本方程和边界条件

在船舶及船用设备领域中,铝合金具有较低的密度,良好的力学性能、加工性能、导热性、导电性以及耐蚀性,受到众多学者的关注。孙强[22]实测了7B04铝合金、CFRP、TA15钛合金、30CrMnSiA钢在模拟海洋环境下极化曲线和自腐蚀电位,并模拟计算了7B04铝合金和三种材料耦接时的电位分布云图、电流分布云图及电偶电位和电偶电流,发现7B04铝合金与CFRP耦合时电偶电流最大。Birbilis和Buchhei[23]研究发现,铝合金的颗粒成分也会影响电偶腐蚀的大小。Haque[24]以动态极化曲线为边界条件,建立了铝合金和铜合金的电偶腐蚀仿真模型,仿真计算了电偶电位分布,但仿真结果与试验结果存在较大误差。Haque随后发现,由于铝合金容易发生点蚀,以带蚀孔的铝合金试样测试极化曲线,并作为仿真边界条件,可显著减小仿真误差。对于边界条件的设置,Murer[25]、Desphande[26]、Shi和 Kelly[27]等人也选择了同样的方式,用电位动态极化曲线来定义边界条件建立电偶腐蚀模型,得到电流分布的预测结果与试验测量结果一致。

1.2 点蚀

海水中的氯离子容易诱发海洋设施的金属表面产生点蚀坑。点蚀通常可认为是发生在同种金属上的局部电偶腐蚀,特别是钝性金属,由于表面状态的不均匀性,表面有氧化膜的阴极会得到保护,而作为阳极的金属基体会被腐蚀。这种加速的金属溶解,既可以发生在局部范围,也可以发生在较大的区域内,使金属的力学性能显著恶化,导致失效(断裂、疲劳等)或功能损失(泄漏、穿孔等)。国内外学者在点蚀凹坑形态演化过程的基础理论研究方面开展了大量的工作,但点蚀坑的生长建模仍然是一个悬而未决的问题。

Malki和Baroux[28]采用蒙特卡罗(Monte Carlo,MC)和元胞自动机(Cellular Automata,CA)技术对腐蚀坑的生长过程进行了数值模拟,详细地研究了微坑的发展过程和亚稳态坑的再钝化过程。Cristian Felipe Pérez-Brokate等人[29]提出了一种介观尺度下的腐蚀随机三维(3D)模型,利用概率因子来描述电化学腐蚀的随机性,研究了闭塞腐蚀单元的三维空间发展状况。

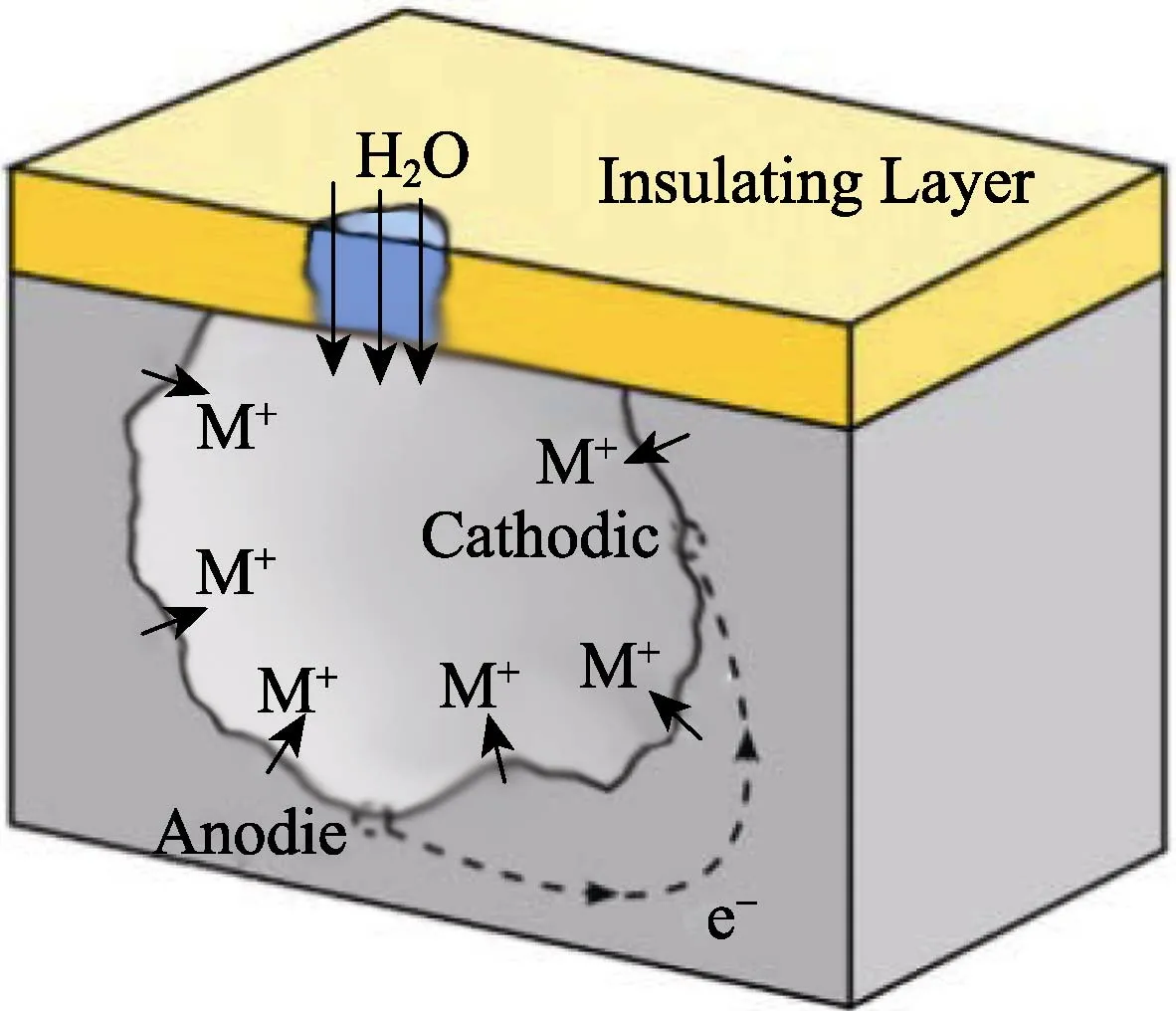

点蚀坑建模的难点在于点蚀腐蚀的发生和发展受多种因素的影响,且随着时间不断变化。如图2所示,阳极和阴极反应均发生在腔内,电解质可能通过绝缘层中的缺陷到达金属表面,随着点蚀的逐渐发展,模型存在变化界面。为了解决这一挑战,最近几年,基于有限元等数值技术的移动边界模型成功用于模拟金属溶蚀过程中凹坑的动态演化。在这种复杂的界面模型中,界面的移动速度和方向成为重要的边界条件,在计算每个时间步长时,都要进行新的网格划分来创建匹配的有限元网格。目前已逐步发展出更多的动态仿真计算方法,如任意拉格朗日欧拉(ALE)和水平集方法(LSM)来跟踪界面位置,在局部演化出符合要求的网格。

1.3 缝隙腐蚀

缝隙腐蚀和点蚀都是属于局部腐蚀类型,在缝隙或坑内等局域区域会受到较强的腐蚀。缝隙腐蚀的发生主要是由于氧浓差原因导致的。缝隙内部的溶解氧浓度较低,而缝隙外部较高。缝隙内部金属为阳极,加速腐蚀;缝隙外金属为阴极,受到一定保护作用。对于钝性金属,特别容易发生缝隙腐蚀,如多数不锈钢对缝隙腐蚀非常敏感。缝隙腐蚀发生极为隐蔽,导致腐蚀非常难以检测,无论是在科研领域还是在工程应用领域,缝隙腐蚀均受到高度重视[30]。

文博[31]模拟了316L不锈钢在循环水溶液中稳态缝隙腐蚀过程。腐蚀模型为长5 cm、宽3 mm的一维模型,以缝隙内离子的摩尔通量、电势梯度下的电迁移通量、电化学反应、水解反应为控制方程,研究了不同初始pH值和氯离子浓度对缝隙腐蚀影响。结果表明,越到缝隙底部,氯离子浓度越高,pH值随着缝隙深度的增加而降低。许宏良和殷苏民[32]采用MATLAB软件建立了矩形缝隙模型(如图3所示),研究了缝隙腐蚀速率随时间的变化和分布,得到的仿真结果与实验测量值的相对误差小于5%,证明此模型可以准确预测腐蚀速率。

缝隙腐蚀过程中,由于金属的溶解作用,金属与溶液之间的界面会发生移动。如果缝隙溶液过饱和度为1,则会形成新的相,如氢气或腐蚀产物。界面迁移和新相的形成都会改变裂缝的几何形状和物理环境,进而影响局部化学势和裂缝腐蚀动力学。因此,对于缝隙腐蚀的定量模型,应将界面视为一个移动边界。移动边界是一个难以处理的问题,特别是对于具有复杂拓扑几何结构的裂缝。传统的处理移动边界问题的方法是使用锐化界面模型(Sharp Interface Model,SIM),在仿真中显示跟踪界面的位置。现如今,科学家提出了基于扩散界面的相场方法(Phase- Field Methods,PFM),不需要显示跟踪界面位置。Xiao等人[33]建立了缝隙腐蚀的定量相场模型,研究了铁在海水中的缝隙腐蚀,在模型中对六种类型的离子和相关的电化学反应进行量化处理。通过观察腐蚀速率随时间变化的分布,并与SIM进行对比验证,验证了数值仿真模型的可靠性。

2 海洋腐蚀防护的数值模拟

海洋工程装备在海洋环境中存在多种失效形式,严重影响了工程安全和国民经济。目前,普遍采用的腐蚀防护技术包括:涂层、电化学保护(牺牲阳极、外加电流阴极保护)、缓蚀剂、表面处理和改性等[34]。涂层与电化学保护相结合的防护方式是目前国内外对于大型海洋工程装备使用最广泛的技术手段,涂层不仅可以隔离金属基体与海水的直接接触,同时还可以抑制金属表面海洋生物的附着。电化学保护可以在涂层破坏处有效地减缓金属腐蚀速率。刘春阳等人[35]利用COMSOL仿真软件建立了潜艇三维模型,通过设定拉普拉斯公式和极化曲线边界条件,模拟了在外加电流阴极保护系统开启时,螺旋桨在不同涂层状态下潜艇水下电场的分布。当螺旋桨涂层完好无损时,可有效降低阳极输出电流,其电位分布较裸露状态下更为均匀。即使螺旋桨涂层破损率达9.2%,龙骨的电极电位也只在阳极附近有较大波动。

涂层防腐寿命有限,在实际防护中,电化学保护对于海洋平台或者大型构件的安全使用起着关键作用,所以对海洋平台或者大型构件的电位和电流密度分布的模拟成为重点研究内容。早在20世纪80年代就有科学家进行阴极保护电位数值仿真研究,并随着计算机技术的发展不断完善。与实际情况相比,数值模型的建立都是在一定假设条件上形成的。例如,整个电解质须为均匀介质、稳态电位场、电中性电解质等。这些条件在简化数值模型的同时,也导致其结果与实际情况存在一定的误差。兰志刚和侯保荣等人[36]在这些假设条件下对海洋平台导管架的阴极保护进行了数值仿真研究,将数学模型归纳为描述海水电解质区域内电位状态的数学方程(域内控制方程),描述平台外表面、牺牲阳极表面的电位状态和电流状态的数学方程(电极边界条件),海水电解质区域的边界方程,详细地阐述了各个边界条件下的离散方程。运用边界元技术求解导管架模型在阴极保护状态下的电位分布和电流密度分布,同时可以通过模拟得到的电位分布来确定阳极的合适位置和大小。Lan等人[37]利用BEASY软件建立了一个海洋油气平台的牺牲阳极保护模型,并将此模型置于水池中以模拟真实的海洋环境(如图4所示)。经验证,该模型能够有效地反应平台的电流分布状况,且计算结果在合理的防腐蚀范围内。

阴极保护除了在海洋平台上有大量使用,还被广泛应用在海底管道的腐蚀防护中。海底管道外表面的防护通常采用涂层和牺牲阳极保护阴极相结合的方法,由手镯状阳极向管道提供外加电流,保证外表面为阴极起到防腐的作用[38-39]。传统的设计大多是利用经验公式或实际测量来确定阴极保护参数,不能保证阴极保护系统在空间上的均匀性和时间上的变化问题。因此,对于管道的数值模拟可以避免在运行中出现过保护或欠保护现象,以此优化和升级阴极保护系统[40-42]。海底管道因自身结构和所处环境的因素,对于其实际电位测量比较困难。杜敏等[43]通过钢丝模拟实际的海底管道,通过有限元法对管道和牺牲阳极表面的电流密度和电位分布进行计算,并将计算结果与实测结果进行比较,验证了模型的可靠性。此模型只适合海底管道,与陆地上的埋地管道模型存在较大的区别。潘柳依[44]、季廷伟[45]和Metwally[46]的研究表明,土壤杂散电流、管道铺设距离、套管等因素都会影响阴极保护电位的分布。

董龙伟等[47]通过FLUENT 软件对海底管道的阴极保护设计进行了模拟,研究了不同海水导电率和管道涂层破损率对管道电位分布的影响。结果表明,随着海水导电率的升高,阴极保护电位逐渐降低;管道涂层破损率越低,阴极保护电位分布越均匀。胡舸[48]应用MATLAB 软件开发了阴极保护下海底管道电场的仿真计算软件,可准确地计算阴极保护系统中的电位分布。通过算例的验证发现,此计算程序对安装有牺牲阳极的海底管线腐蚀电场电位分布的测量有普适性。Marcassoli等[49]利用有限元法建立了一个手镯阳极保护的涂覆管道的二维模型,并通过单个缺陷与四个等间隔的缺陷电位比较,表明类叠加原理并不适用。

3 结语

数值仿真技术已广泛应用于海洋装备腐蚀防护仿真,在预测海洋工程装备腐蚀程度、优化防腐蚀技术参数、评估全寿命期防护效果等领域发挥了重要作用。数值仿真采用的边界条件对计算结果的准确性具有重大影响,然而海洋工程装备表面状态往往随着服役时间逐渐变化,极化曲线随着时间也有变化。全寿命期腐蚀预测和防护评价缺乏动态边界条件,仿真结果的准确性和可靠性往往差强人意,海洋工程装备不同服役阶段极化曲线边界条件测试和数据库建立是海洋腐蚀仿真的一项重点研究任务。材料的腐蚀失效往往是由电化学、流体力学、机械力学、扩散传质等多物理场共同作用的结果,发展多物理场数值仿真技术也是重点发展方向之一。