LF精炼炉加料系统改造实践

2019-01-30胡占伟张存实

胡占伟 张存实

(日照钢铁有限公司板材制造部,山东276806)

某钢厂LF精炼炉合金加料系统,均通过将合金料、造渣料由散装料经皮带布料贮备于8个储料仓内,通过振动给料机,将需要的合金、造渣料依次进入称量料斗,再经过振动给料机进入水平可逆皮带机,将料进行分配,再分别由水平上料皮带和大倾角斗式提升皮带通过加料管引入两个工位的钢包内,实现生产供料。

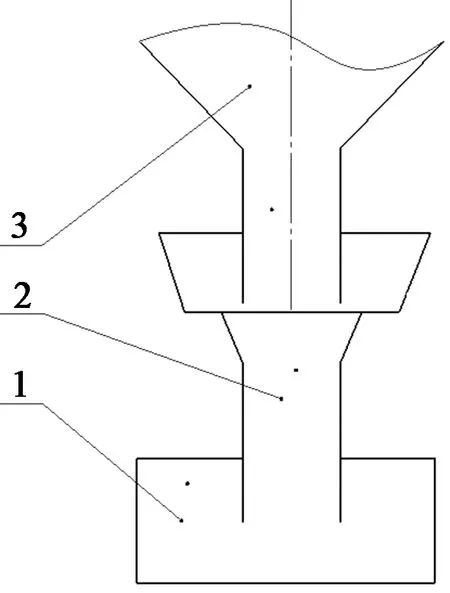

1 原加料系统布置

原LF合金布料系统通过驱动系统采用可逆皮带机,将上方称量仓经振动给料器下的合金等辅料前后移动下料,传给两个受料斗。一是可通过受料斗1经斜皮带到A工位;二是可通过受料斗2下料到斗式提升机,经下料管到B工位。下料系统在下料运输过程中经吸尘口扬尘抽到除尘器中。

原加料系统(见图1)经运行多年,表现出的制约问题如下:

(1)原可逆皮带机皮带为波状挡边输送带,振动给料中漏料、溅料严重,不易控制扬尘,皮带跑偏处理困难。

(2)斗式提升机竖直段皮带上料过程中剧烈振动,跑偏漏料严重,操作人员缺失导致合金料堆积在下方平台,与皮带刮擦,大大缩短了皮带使用寿命。斗式提升机皮带破损处如图2所示。其皮带参数波状挡边输送带材质为NN200,B650×5(4+1.5),裙边高度120 mm,隔板高度110 mm,隔板间距200 mm。

1—可逆皮带机 2—振动给料器 3—吸尘口 4—受料斗1 5—斜皮带 6—A工位 7—受料斗2 8—斗式提升机 9—下料管 10—B工位

图2 斗式提升机皮带破损处Figure 2 Broken place of bucket lifter belt

2 加料系统改造

结合生产形势要求,为降低维修及日常操作维护工作强度,通过加料系统准确喂进合金料以保证钢水质量,现场进行了如下改造:

(1)取消可逆皮带机行走系统装置,并将其皮带长度缩短,即尾轮向头轮方向移动2 m,将皮带框架升高,为安装三通分料器创造空间,机架外移(振动给料器受料口、出料口)距离,方便振动给料器转向90°。改造后的加料系统见图3。

1—水平受料皮带机 2—振动给料器 3—除尘系统 4—三通分料器 5—斗式提升机 6—斜皮带 7—A工位 8—受料管 9—B工位

1—托辊一 2—托辊支架 3—托辊二 4—托辊三

1—托辊一 2—托辊支架 3—托辊二 4—托辊三

1—可逆皮带机 2—振动给料器 3—称量料斗

1—水平受料皮带机 2—振动给料器 3—称量料斗

(2)原可逆皮带机的波状挡边输送带改为分层式织物芯输送带,下方支架辊原为水平三根辊(见图4)改为V型支架辊(见图5),在皮带框架上焊接吸尘箱体,两边胶皮封闭。改进后的皮带机后文均简称水平受料皮带机。

(3)原振动给料器(见图6)设计为东西布置,改为南北布置,与皮带运行方向垂直。振动给料器受料口设在里侧,外侧出料到水平受料皮带机上(见图7)。

(4)将斜水平皮带机尾轮向头轮外移,以便受料,皮带长度缩短;原斗式提升机皮带尾轮向受料方向平移,接受三通分料器下料,如图8所示。

(5)增加原斗式提升机竖直段与水平夹角达到120°以上,提升机皮带运输系统外设有箱体,与水平受料皮带机除尘箱体一并接除尘系统除尘。

(6)原两个受料斗减少1个,剩余的受料斗为集合料斗,在水平受料皮带机及靠近边部振动给料器下方设置三通分料器,通过缩短水平受料皮带机长度,有效增大斗式提升机皮带倾角。端部振动给料器则直接通过三通分料器给斜皮带和斗式提升机皮带分别下料。三通分料器通过气缸经限位进行联锁控制。

1—斜皮带机 2—斜皮带下料管 3—斗式提升机 4—斗式提升机封闭防尘罩 5—斗式提升机下料管 6—气缸 7—集合料斗

3 结论

该加料系统的改造,原设备尽可能利旧。取消原可逆皮带机驱动系统,通过抬高可逆皮带机机架,振动给料器转向90°安装,斜皮带经缩短长度移位后(方便三通分料器下料),斗式提升机皮带水平尾轮前移,靠近集合料斗位置,通过加大斗式提升机竖直段受料倾角,经三通分料器下料后,保证双工位生产。

通过以上机械系统及相应自动化的匹配改造实现了联锁自动生产;LF精炼炉现场经过半年多的连续高节奏运行,水平及斗式提升机漏料有效减少、皮带损耗降低,减少了工人工作量。通过改造实践,有效降低了设备的改造升级的成本,同时环保扬尘也得到了极大的改善。