自适应控水装置和防砂砾石组合试验评价

2019-01-29,,,,,,

,,,,,,

(1.中海油能源发展股份有限公司 工程技术分公司,天津 300452;2.中海石油(中国)有限公司 深圳分公司,广东 深圳 518067)

中国海上油田渤海海域、南海东部海域,边底水油藏分布广泛。为增加产层的泄油面积,实现低生产压差下开发油藏,常采用水平井的开发形式。在开发过程中,由于“跟趾效应”、边底水锥进等原因,水平井大多含水上升较快。曹妃甸11-1和流花11-1等油田部分井完井阶段未能采取有效的控水手段,导致部分油井在油田开发初期出现高含水现象,致使油田开发难度加大。含水率过高导致提液难度大,污水处理、节能减排、设备腐蚀压力也日益增大[1]。当前海上油田水平井控水大多采用管外封隔器在筛管外进行分段,分段内采用变密度筛管和ICD控水等方式。由于储层非均质性强,渗透率及含油饱和度差异明显,基于机械式封隔的手段难以满足控水工具精细化分段的要求,同时,ICD等被动式调流控水技术无法针对出水进行动态调节,存在适用范围受限、控水效果有限等不足,故控水措施总体成功率不高,解决水平井出水问题已迫在眉睫,急需一种经济有效的稳油控水技术。

AICD自适应控水技术作为油气田开发的一项先进技术,已应用于大多数类型的油气藏,并取得了良好的控水增油效果。该技术基于油水物理特性差异自适应控水,降低了对储层认识的要求,应用于水平井可有效均衡生产压差,实现控水增油的作用。同时,充填于水平井筛管外的砾石,基于达西定律,在轴向可以抑制水锥横向窜流,并形成一定的阻流压差,为AICD的精细化分段要求提供了可能。研究自适应控水技术在水平井的适用性,对指导海上油田挖潜、提高采收率具有重要的意义。

1 AICD自适应控水技术简介

AICD(Autonomous Inflow Control Device)根据油水的黏度、密度等物理特性差异,通过引入一个额外的压力降来平衡油藏与井筒之间的压力不均匀性,对油和水进行自适应调节,实现控水增油的效果[2]。

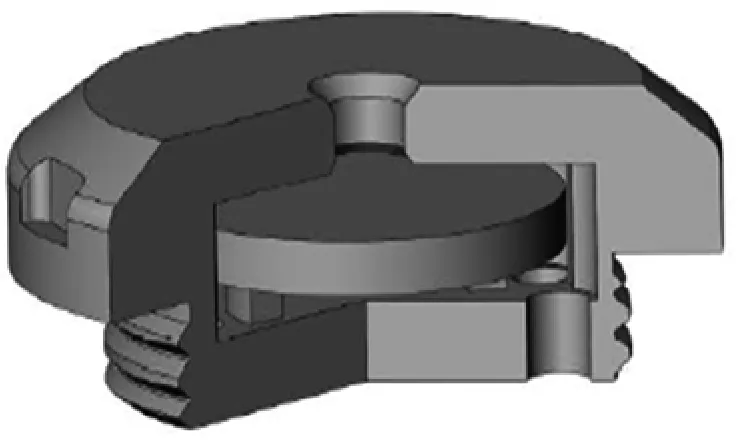

当前应用较多的自适应控水装置主要有HALLIBURTON的EquiFlow AICD和TENDEKA的RCP Valve等。以RCP Valve为例,该装置由一个固定的构件和一个可移动的碟片组成,通过移动构件,即自由浮动的碟片来控制液体流通面积的大小(如图1)。根据伯努利定律,在流体流动时,同一流线上的流体静压、动压与摩擦压降的总和不变。当相对黏度较高的油流经RCP Valve时,碟片处于开启状态,当相对黏度较低的水或气流经RCP Valve时,碟片因黏度变化引起的压降自动关闭,从而实现控水。

图1 RCP示意

1.1 国外应用案例

自适应控水装置可以延缓水的锥进,自动地调整每个生产层段的产出剖面,实现前期延长无水或低水采油期,中后期延长稳油控水采油期的目的[3-4]。在国外Ginta、Troll、Rubiales和Quifa等海上高渗砂岩油田应用表明,AICD技术能有效抑制底水锥进,达到油井增产、降低含水率和提高油藏采收率的目的[5-6]。如表1。

表1 国外AICD自适应控水技术应用效果

1.2 国内应用案例

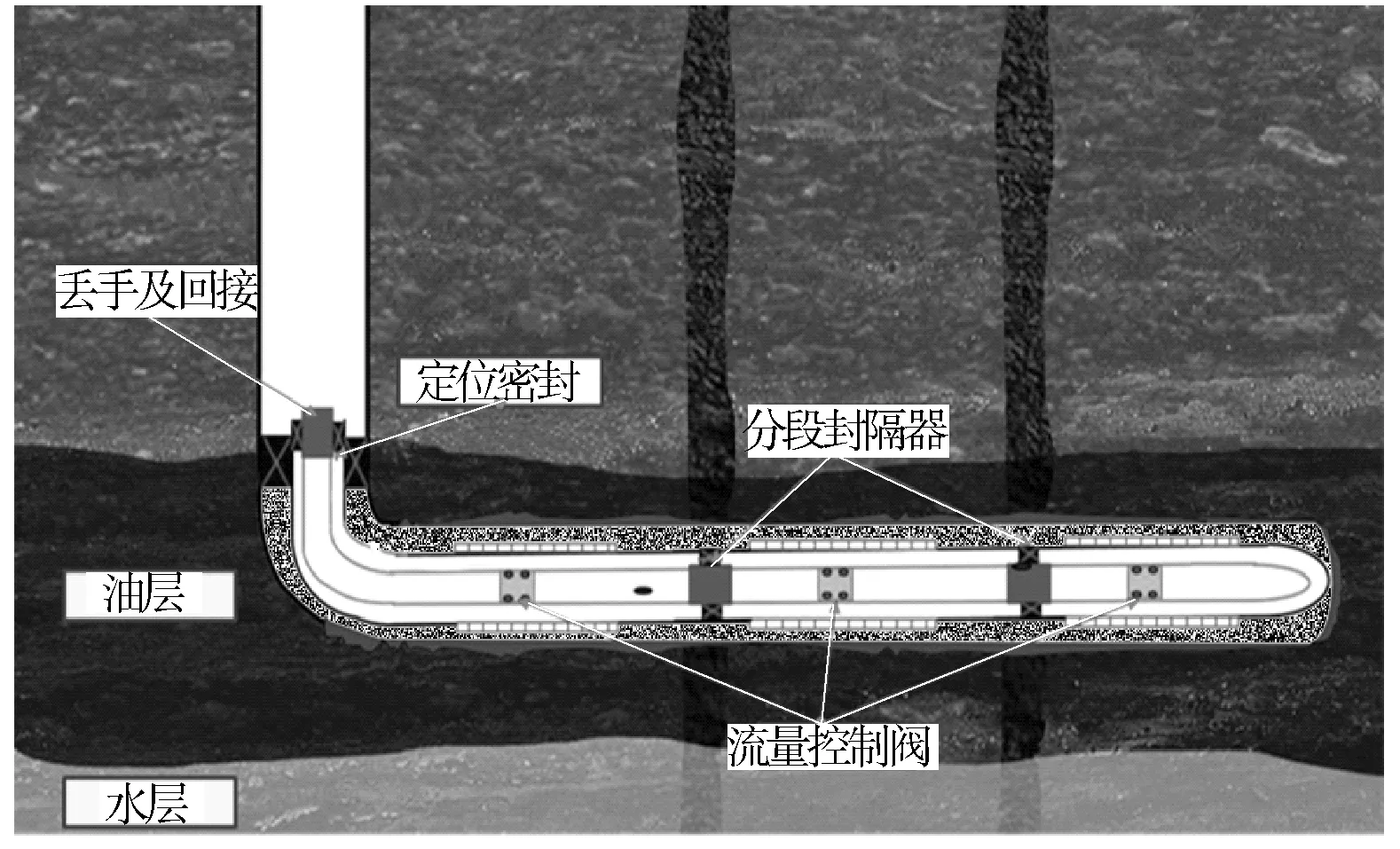

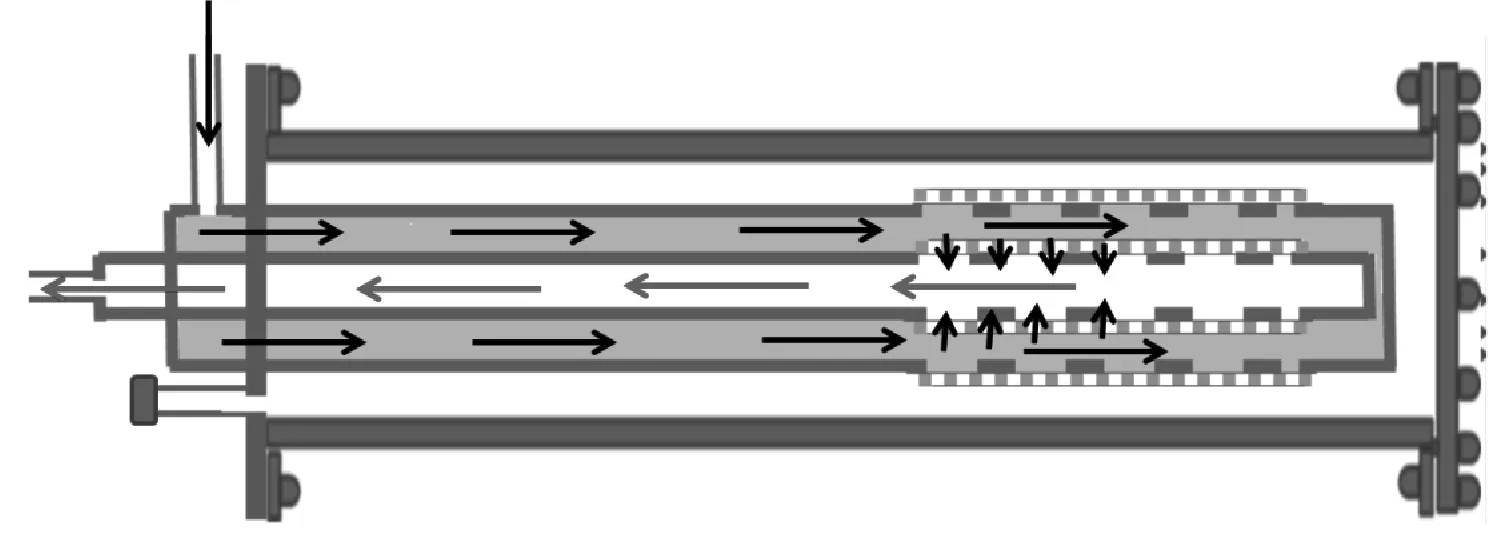

渤海油田2016年初在曹妃甸11-1A-13H井首次实施AICD自适应控水技术。该井地层原油黏度175.2 mPa·s,原井完井管柱为215.9 mm(8英寸)裸眼+139.7 mm(5英寸)筛管,采用20/40目砾石充填。后期通过筛管注入环空化学封隔器,筛管内下入73 mm(2英寸)AICD控水短节+Y341型封隔器控水中心管柱将该井分为3段(如图2)。

该井措施前日产油45.29 m3,日产水1 120 m3,含水率96.1%。控水措施实施后,日产油52.15 m3,日产水518 m3,含水率90.9%,控水增油效果明显。2016-03,逐渐提液至950 m3,日产油62 m3,含水率保持在93.5%左右。2017-06,该井含水率由93.5%缓慢上升至96.1%,控水措施失效,控水措施有效期1.5 a。

图2 曹妃甸11-1-A13H井控水管柱示意

结合油藏模型分析该井的控水效果,可知:

1) 该井在筛管外有砾石充填,在砾石充填层,流体轴向距离长,阻力大,径向距离短,阻力小,抑制了水锥横向窜流。

2) 堵水作业在筛管外注入的环空化学封隔器,配合控水中心管柱的Y341型封隔器进行了分仓,各位置原始采出含水率在80%~100%,局部处于水淹状态,各分段内通过自适应控水装置根据局部含水情况形成不同阻流效果,是降低该井含水率的主要因素。

3) 通过对该井进行回归模拟,日产液量从500 m3/d上升到1 000 m3/d时,控水管柱压耗从1.4 MPa上升到7 MPa,作用在分段工具上的分段压差过大,Y341型封隔器的压缩式胶筒失效可能是导致提液后含水率上升的原因。

截至2017年底,AICD控水技术在渤海旅大5-2-B25H、旅大32-2-A31H、秦皇岛32-6-J33H井共进行了3井次的水平井应用,均未达到预期控水效果,结合完井管柱及生产数据分析原因为:3口井储层非均质性强,多采用“215.9 mm(8英寸)裸眼+筛管”完井管柱,筛管外借助环空化学封隔器或膨胀封隔器进行了2~4段封隔,筛管外无砾石充填,各分段内无轴向防窜流措施,由于水的黏滞阻力小,流动速度快,高含水段突破后有可能快速漫布于分段内造成水淹,从而导致控水措施失效,采用常规封隔手段难以满足自适应控水装置的精细化分段要求。

2 防砂砾石控水原理

防砂砾石充填于水平段后产生各向同性的流动阻力,根据达西定律,渗流量Q与压差△p和渗流界面A成正比,而与渗流长度L成反比。流体由地层至筛管距离短、接触面积大,径向流动阻力小;水平段流动单元间距离长、环空横截面积小,流体横向流动阻力大,使得地层流体单元内流动得到控制、单元间流动受到抑制。防砂砾石在实现防砂的同时,可以防止水锥轴向窜流,结合自适应控水装置可以实现精细化分段的功能。

3 评价试验

为验证自适应控水装置和防砂砾石组合应用于水平井控水的效果,搭建流量控制试验装置,进行控水性能测试和渗流能力测试,测试自适应控水装置在纯水、纯油和不同含水率情况下排量与压差的关系,测试防砂砾石的轴向和径向阻流能力。

3.1 自适应控水装置性能测试

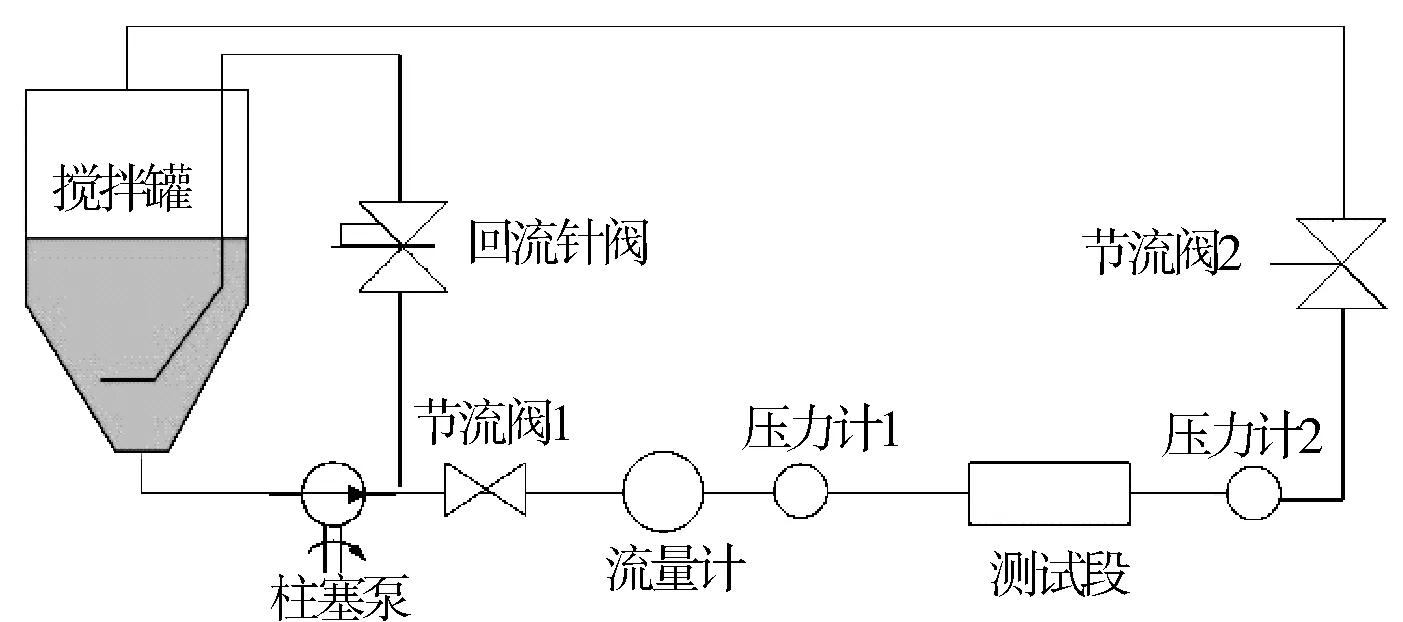

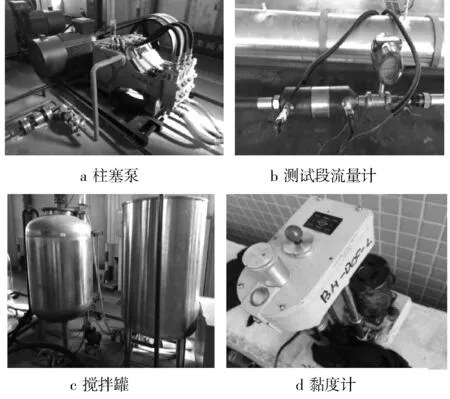

试验流程主要由搅拌罐、柱塞泵、压力传感器、流量计和测试段等组成,流程图及关键设备如图3~4所示。

图3 地面测试流程

图4 试验流程关键设备

搅拌罐主要是用来调配测试所需黏度纯油或油水混合相,同时用于测试段回流液或返出液回收,柱塞泵用于将测试介质泵送进试验流程,通过改变柱塞泵频率可以调节测试段的排量,流量计、压力计等采用数字采集系统,分别测试经过测试段的排量Q、入口压力p1和出口压力p2,通过将入口压力和出口压力求差可以算出测试段压差△p。

采用高黏度原油,并添加适量柴油在搅拌罐中进行均匀搅拌,间断取样测试混合液黏度,最终形成试验所需220、188、122、90、60、20 mPa·s黏度油,搅拌均匀后取出静置。

1) 关闭2号节流阀及回流阀,采用自来水进行设备试压及测试,测试压力10 MPa。

2) 导通测试流程,开泵后缓慢调节流量,采集纯水介质时测试段出入口压力及排量。

3) 采集测试段在220、188、122、90、60、20 mPa·s黏度纯油介质下的流量和压力数据。

4) 采集测试段在122 mPa·s油不同含水率情况下的流量和压力数据。

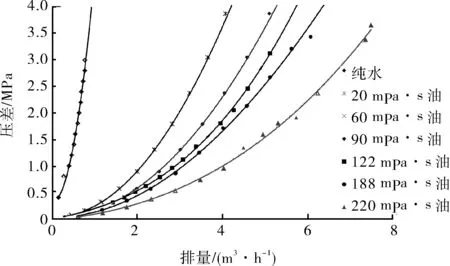

试验过程每间隔10 s采集一次数据,不同介质条件、不同压力等级下各采集5 min数据,将采集到的测试数据按照指数回归法绘制测试曲线,如图5~6所示。

图5 纯液态通过AICD压差与排量关系

图6 油水混合物通过AICD测试曲线

测试结果表明:

1) 在相同压差下,纯液介质黏度越高,排量越大,高黏度油和水的最高排量比率8.5倍,表现出明显的自适应增油特性。

2) 在黏度为122 mPa·s时,在相同压差下,油水混合物含水率越高,排量越小,表现出明显的自适应控水特性,在含水率最高95%情况下,等效黏度在7.05 mPa·s的情况下,能和水形成1.25倍的排量比率关系,表明该工具在高含水井仍能体现出一定的控水效果。

3.2 防砂砾石渗流能力测试

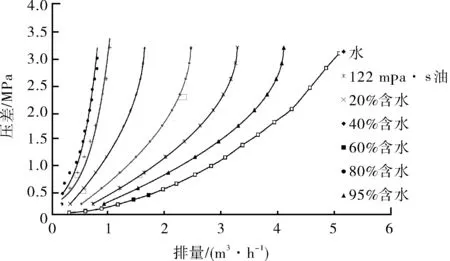

根据实验室环境建立防砂砾石渗流能力测试装置,采用3层透明管,外层直径和长度0.25 m×1.5 m,壁厚10 mm;中层直径和长度0.13 m×1.5 m,壁厚5 mm。尾端有0.5 m过滤段,内层直径和长度0.07 m×1.5 m,壁厚5 mm。尾端有0.5 m过滤段,环空或内层管柱充填40/70目砾石,用于评价防砂砾石的轴向渗流和径向渗流能力。

测试流程如图7~8。测试数据如表2。

图7 轴向渗流能力测试流程示意

图8 径向渗流能力测试流程示意

由防砂砾石渗流效果试验结果分析:

1) 据多组室内试验结果得知,在实验室模拟的径向流动条件下,轴向阻力为径向流动阻力的24.6倍,以海上油田常用的“215.9 mm(8英寸)裸眼+139.7 mm(5英寸)筛管”管柱为例,根据充填长度及截面直径推算,在40/70目砾石充填的情况下,两筛管之间轴向窜流阻力为径向生产阻力的2 498倍。

2) 针对不同产层或有隔夹层的油藏,筛管之间设置有盲管,轴向流动阻力随管柱长度成倍增加,对层间隔离或精细化分段起到了良好作用。

表2 防砂砾石渗流效果测试数据

4 工艺数值模拟

4.1 数值计算模型

定义自适应控水装置的理论模型是一个与油藏流体性质、产液强度、工具性能相关的方程[7]。

流体密度方程为

流体黏度方程为

控流性能方程为

式中:g、h、i、d、e、f为指数因子;α0、αg、αw分别是流相中油、水、气各相所占的体积分数;ρ0、ρg、ρw分别是流相中油、水、气各相的密度;μ0、μg、μw分别是流相中油、水、气各相的黏度;ρmix是混合物的密度;μmix是混合物的黏度;ρcal和μcal分别为校准密度和校准黏度;a、x、y是AICD强度因子;q是混合体积流量;Δp是工具产生的压耗。

根据图5~6试验数据,利用上述公式联立求解AICD强度因子,得出a=1.76×10-4,x=1.81,y=0.92。

4.2 控水效果模拟

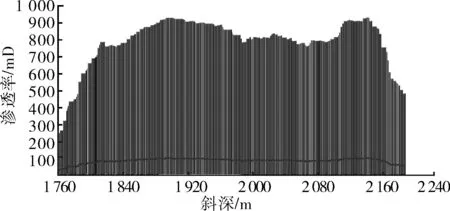

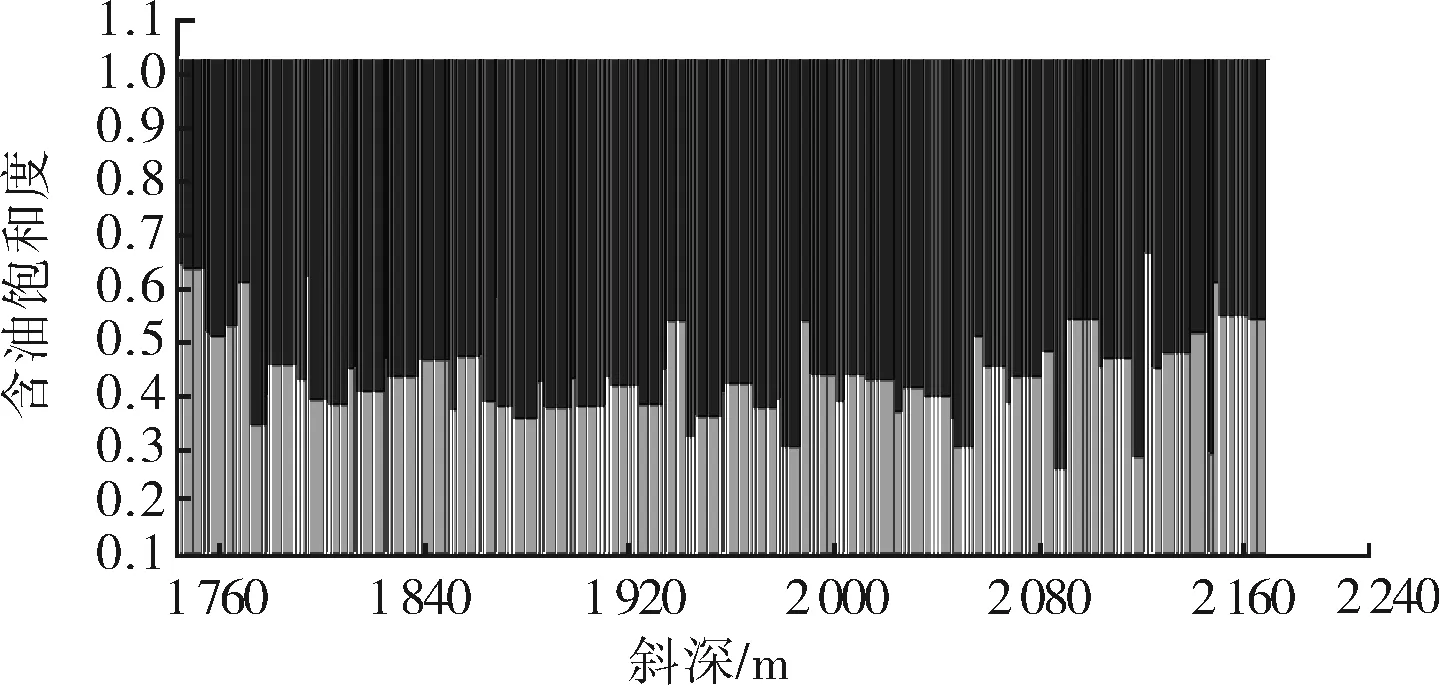

以曹妃甸油田的某口新开发井进行控水效果模拟,该井为215.9 mm(8英寸)裸眼水平井,筛管段为1 742~2 178 m,设计产液量1 000 m3/d。将该井油藏模型导入Landmark NETool,油藏模型显示,该井渗透率在240~920 mD(如图9),沿水平段呈现明显的非均质性,含油饱和度变化较大(如图10)。

图9 沿水平段渗透率分布

图10 沿水平段含油饱和度分布

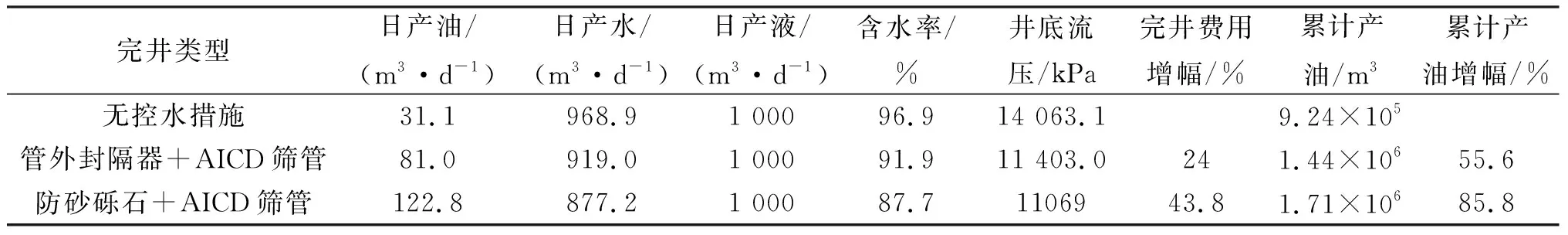

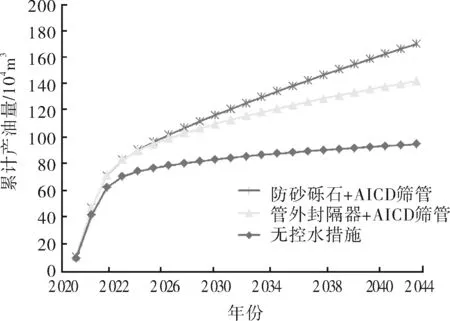

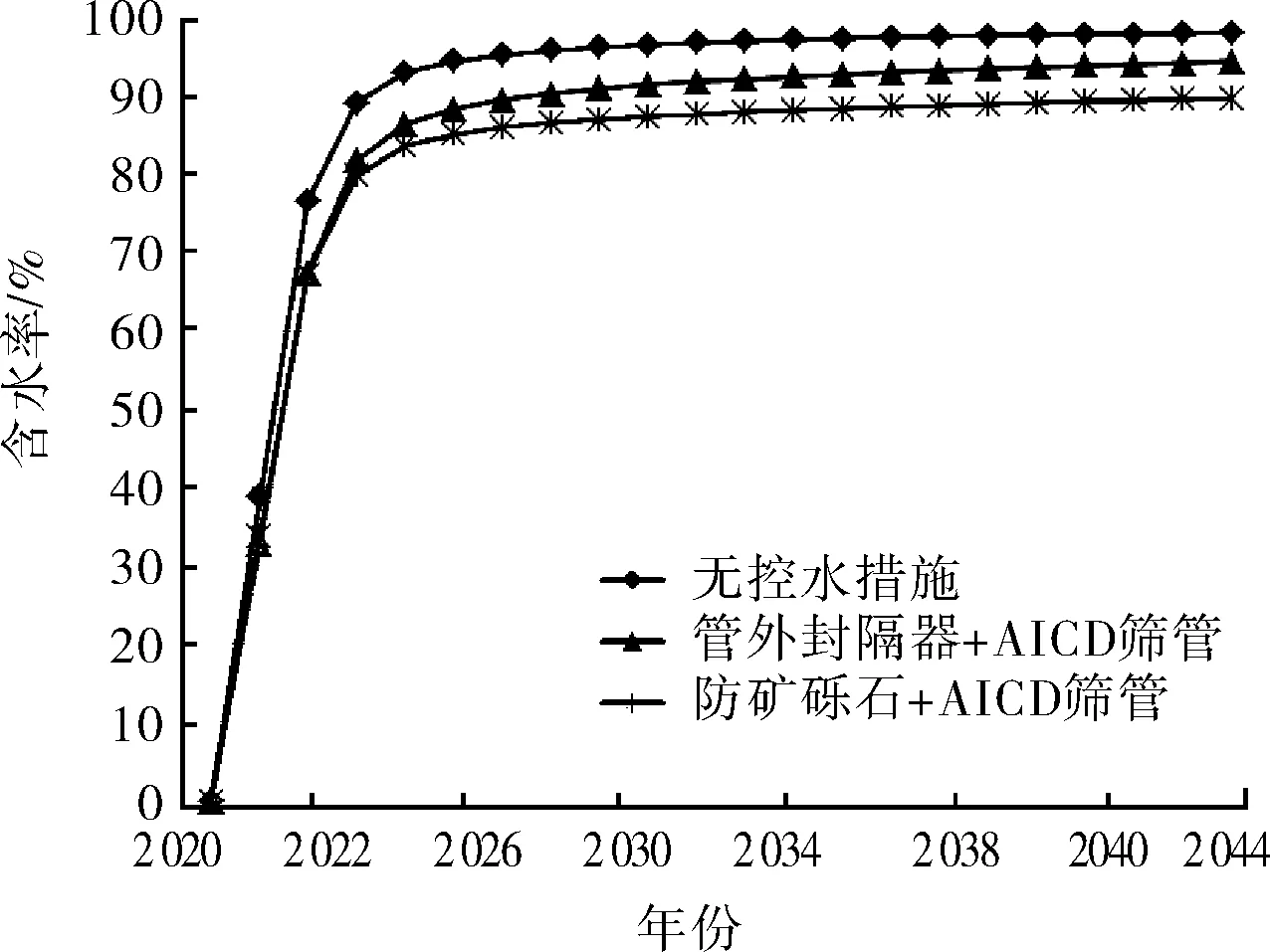

在软件里建立“管外封隔器+AICD筛管”的控水管柱,根据水平段油藏特征将该井细分为4段,同时建立“防砂砾石+AICD筛管”的控水管柱,将强度因子、安装位置、安装数量、生产制度、防砂砾石粒径等参数设置完毕后,对不同控水管柱结构的生产情况进行对比分析,结果如表3、图11~12。

对比无控水措施完井结构,采用自适应的控水管柱结构具有如下效果:

表3 某井AICD控水效果模拟

图11 累产油量对比

图12 含水率动态对比

1) 采用“管外封隔器+AICD筛管”的完井管柱结构具有一定的控水增油效果,累计增油51.4×104m3,增幅55.7%,生产过程中局部出水后能自动进行调节,控水设计时需要对地层出水有初步认识。

2) 采用“防砂砾石+AICD筛管”的完井管柱结构具有显著的控水增油效果,累计增油79.2×104m3,增幅85.8%。该控水技术无需找水,筛管外部防砂砾石抑制水锥横向窜流,筛管内AICD实现自适应控制。

5 结语

1) 曹妃甸11-1油田目前采油井68口,其中水平井或水平分支井65口,43口含水90%以上,单井采液量增加,从而使地层流体流速增加,加大了对地层砂的拖曳力,导致地层出砂问题越来越严重,严重影响油田正常生产。自适应控水技术可以兼备水平井平衡控水和防砂的功效。针对高含水井实施自适应控水技术能有效控水增油,提高单井产能,具有一定的针对性。

2) 流花11-1油田共有油井21口,其中15口井含水超过95%,油田整体处于“特高含水、低采油速度、低采出程度” 阶段[8-10],由于礁灰岩油藏发育微裂缝,储层认识难度大。自适应控水技术对该类油藏具有较强的适用性,可以降低储层认识要求,改善油田开发效果。

3) 当前海上油田水平井呈现快速增长趋势,在油井完井阶段采取有效的控水措施,变后期治水为早期防水,是油田开发必要的技术手段,自适应控水技术具有较好的应用前景。