机车车辆轮轴不同过盈量装配应力研究*

2019-01-29武振锋谢红太

武振锋, 谢红太,2

(1 兰州交通大学 机电工程学院, 兰州 730070;2 中设设计集团股份有限公司, 南京 210014)

铁道机车车辆转向架是高速动车组列车最关键组成部件之一。而轮对传递来自线路冲击和车辆自身振动产生的各向载荷,直接影响列车的运行品质和安全。为了适应高速、舒适、安全的高品质动车组客车在CRH2型动车组拖车转向架三维结构设计时采用动力学性能优良、运行稳定性具有很大裕度的LMA型车轮踏面和T60钢轨相匹配的模式,而在此过程中对轮对过盈装配动力学稳定性及运行安全性能要求则显得尤为重要。

车轮与车轴采用过盈配合联接,通过配合面的摩擦力传递力矩和轴向力,传递力的大小取决于过盈量。目前,国内对轮轴工艺压装过程基于摩擦学原理和有限元分析理论做了大量研究[1-3],但在轮对压装完成后的轮座轮毂孔表面接触应力方面研究相对较少,由于过盈配合的内部两个接触面上无法粘贴应变及应力分析装置,当前使用较广的冷装热装法难以对其压力状态进行跟踪测定,装配后的轮对质量无法得到准确预测和实际测量,只能根据长期实践经验确定,安全可靠性较低。在传统的过盈装配应力计算中常常假定两面接触应力沿轴线方向均匀分布,将分析模型简化归纳为理想的轴对称二维平面应力问题,分析局限性较大,不能对问题做精准有效描述[4]。

利用Simulation有限元分析工具针对不同过盈量计算模拟出CRH2T轮对的有限元模型[5-6],分析了压装后轮座轮毂孔接触应力大小及分布规律,以及不同轮轴过盈量对接触应力的影响。

1 创建轮轴过盈装配有限元模型

Simulation嵌入式有限元分析工具与SolidWorks无缝集成,能够对复杂的零件及装配体进行模拟计算,测试和仿真分析。利用Simulation模块中的冷缩配合机制选取规定范围内的轮轴不同过盈量对轮对过盈配合内部轮毂内表面及轮座接触进行应力应变分析[7-9]。

1.1 CRH2T轮对结构分析

CRH2型动车组,采用4M4T的编组形式,其中转向架车轴按照JIS E 5401标准进行设计生产,车轮按照JIS E 5402标准进行设计生产。

CRH2拖车采用空心车轴设计,总长2 382 mm,轴径中心距2 000 mm,轮座直径d0=φ196 mm,主要由轴颈、轴身、防尘座、轮座、制动盘座等组成。车轮采用LMA磨耗型踏面设计,滚动圆直径D=φ860 mm,最大磨耗直径D1=φ790 mm,轮毂孔直径为d1=φ196 mm。于SolidWorks软件三维造型环境中分别完成对CRH2拖车车轮车轴的三维数字化模型的创建,同时进行虚拟化模拟装配。

1.2 利用Simulation建立有限元模型

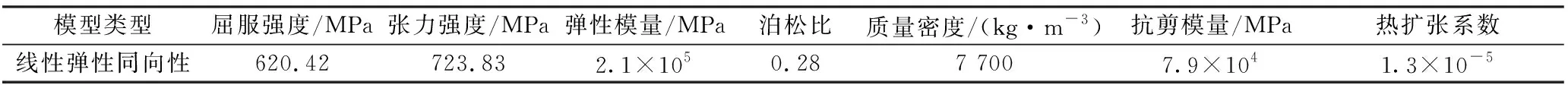

在Simulation中根据创建一个新算例,主要包括产品材料属性的定义、环境约束的添加、网格的划分及外载荷的施加等。其中根据JIS E 4501和JIS E 4502标准在Simulation分别设定车轮车轴的材料为碳素钢,其有限元分析属性参数见表1。

表1 轮对材料属性表

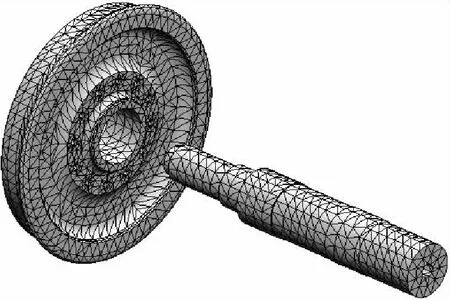

在有限元分析过程中,网格划分的越多,有限计算单元越小,几何模型越复杂,细小件越繁多,则计算机CPU工作量越多、处理越慢,甚至造成崩溃无法解出。相反,减小网格数量、扩大单元及简化模型则难以保证模拟计算的可靠性和分析的准确性。所以在有限元分析中对于模型的网格划分及简化处理尤为重要[10-11]。对轮对的三维模型做简化处理,文中所研究的是轮毂孔及轮座压装后的接触应力大小及分布规律,故只引入一个车轮,又因为CRH2拖车车轴关于中截面左右对称且存在多处圆角,故可将其简化为半车轴模型,同时略去不必要的细小圆角及倒角,简化后的轮对模型如图1所示。为了更直观地表示将该简化模型处于SolidWorks中的爆炸视图状态。

图1 轮对有限元网格化模型

外部约束的具体施加参考文献[12],在此不再赘述。对于轮轴过盈配合装配方式在Simulation全局接合模式下设定轮毂空内圆柱面与轮座外圆柱面的相接触面组为冷缩配合方式。

1.3 计算结果分析

根据GB 5317-1985《过盈配合的计算和选用》对过盈量的计算方法及铁道标准TB/T 1757-1991《机车车轮与车轴注油压装技术条件》规定,整体式车轮轮轴装配过盈量一般取轮毂孔直径的0.08﹪~0.15﹪[13]。进而以CRH2T轮对为例,根据轮毂孔直径d1=φ196 mm,可知轮轴装配过盈量选取范围为0.15~0.30 mm。

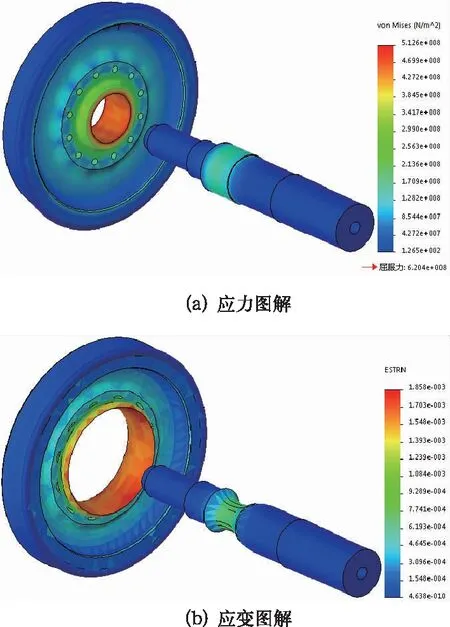

首先在此选取动车组轮对生产制造常见过盈量δ3=0.25 mm进行轮轴冷缩配合有限元仿真分析,得到其应力应变图解如图2所示。

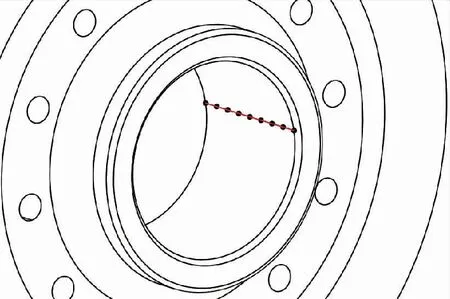

为了更为直观清晰的看清车轮轮毂孔与车轴轮座接触表面的应力分布规律,在此以轮毂孔表面应力分布研究为例,于车轮轮毂孔内柱面上提取一条分割线 并沿轴线方向顺次等比例选取若干个探样进行应力分析,在此为了简化计算在该分割线上等比例提取9个样点进行应力探测分析,如图3所示。

图2 轮对应力应变分布云图

图3 分割线及样点的选取

从左到右依次编号样点1~样点9,分别探测所提取的9个样点应力值并生成位置-应力分布曲线,如图4所示。从中看出压装完成后轮座及轮毂孔内柱面的应力沿轴向呈字母“W”型变化趋势,即左右两侧分别出现最大应力σmax1与σmax2,同时向中心位置逐渐减小,当分别相向减小到一最小值σmin1与σmin2后又有所回升,到达轮座及轮毂孔中心位置时达到一个极大应力值σ0。其中不难发现σmax1≠σmax2,σmin1≠σmin2, 存在一个微小的差值,造成的这个应力分布不对称现象的原因主要有两个,即①CRH2型动车组车轮及车轴轮座左右附近部分结构轴向方向上结构不对称;②轮轴压装过程完成后一般轮毂孔轴向左右对称面未能与轮座柱面中间截面完全重合。

图4 时分割线上应力变化情况

2 不同过盈量比较分析

2.1 不同过盈量模型处理

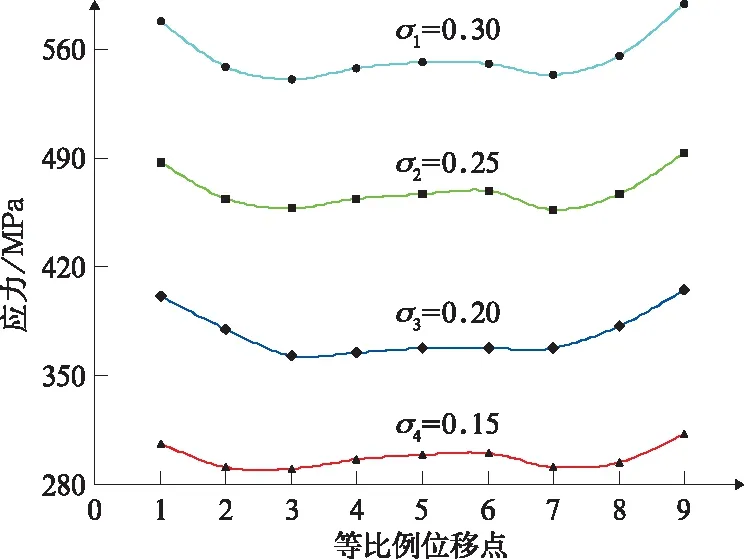

如前面所述CRH2T轮对轮轴装配过盈量可取范围为0.15~0.30 mm,在此等比例选取其中的4个值进行研究:δ1=0.15 mm,δ2=0.2 mm,δ3=0.25 mm,δ4=0.3 mm。分别根据4个不同装配过盈量在SolidWorks进行模型尺寸修改和重建,再次进行有限元分析[14-15]。4次有限元模拟计算过程中为了很大程度上保证分析计算的准确性与可靠性,4次计算的分割线轮毂孔内柱面的位置不变。同理分别4次提取不同采样点的应力值生成位置应力-分布曲线,如图5所示。

图5 取不同过盈量时应力大小比较

由图5可知随着规定计算范围内装配过盈量的逐渐增加,压装完成后的轮毂孔与轮座表面的接触应力随之增加。对于某一个特定的δ值其轮座及轮毂孔内柱面的应力沿轴向普遍呈字母“W”型变化趋势。

其中分别列出针对不同过盈量整个轮轴装配模型的接触应力最大值、最小值与平均值见表2。

由表2可知当CRH2T轮对轮轴装配过盈量取最大δ4=0.30 mm时,压装完成后的轮毂孔与轮座表面的接触应力取到一个最大值σmax=602.82 MPa,小于轮轴材料屈服极限σs=620.42 MPa,故轮轴过盈装配过盈量的范围的最大取值合理,符合强度设计要求。针对CRH2T轮对轮轴装配建议选取过盈量范围0.20~0.25 mm。

表2 不同过盈量所对应模型最大、平均及最小应力值 MPa

2.2 建立过盈量-应力函数模型

分别根据表2所述的针对不同过盈量整个轮轴装配模型的接触应力最大值、最小值与平均值,解出过盈量-应力曲线,如图6所示。

图6 过盈量-应力函数比较

由图6可知,过盈量-最大应力曲线、过盈量-平均应力曲线及过盈量-最小应力曲线,在规定过盈量取值范围内随着过盈量的逐渐增加应力值整体呈直线上升,且上升速率几乎相当,其中最小值更接近平均应力曲线。

依次拟合出该3应力值与过盈量之间的函数关系式如下。

最大应力函数:

fmax(δx)=1 977.06gδx+8.874

(1)

平均应力函数:

favg(δx)=1 851.38gδx+5.252

(2)

最小应力函数:

fmin(δx)=1 785.38gδx+2.482

(0.15 mm≤δx≤0.30 mm)

(3)

式(1)~式(3)中fmax、favg、fmin单位为MPa,可用来判断计算针对确定过盈量的CRH2T轮对轮轴装配完成后的轮毂孔与轮座表面间的接触应力。其中式(1)最大应力函数fmax(δx)可用来判断某一轮对装配过盈量是否满足车轮车轴材料的屈服强度极限σs;式(2)平均应力函数favg(δx)可用来判断轮轴压装完成后轮毂孔与轮座表面间的平均接触应力,根据摩擦关系确定是否符合走行及列车牵引要求;式(3)最小应力函数fmin(δx)可用来确定某一确定过盈量能否有效地传递力和扭矩。

3 结 论

(1)以CRH2T轮对为雏形,利用Simulation有限元分析工具中的冷缩配合机制,建立了轮轴过盈装配有限元模型,并通过提取几何线的方式进行应力探测对目前轮对压装完成后轮毂孔内部难以计算的接触应力进行模拟分析。结果表明CRH2T轮对轮轴压装完成后轮座及轮毂孔内柱面的应力沿轴向呈字母“W”型变化,即两侧应力最大,同时向中心位置逐渐减小,当减小到一最小值后又有所回升,到达轮座及轮毂孔中心位置时达到一个极大值。

(2)通过对轮对装配中选择不同过盈量对压装完成后的轮毂孔内部接触应力研究表明:随着过盈量的增加装配接触应力线性增加,进而拟合出该线性趋势函数,数学计算任意过盈量的轮轴装配接触应力。根据拟合的过盈量-应力曲线函数模型,可用来判断某一轮对装配过盈量是否满足车轮车轴材料的屈服强度极限,是否符合走形及列车牵引要求,能否有效地传递力和扭矩等。可为后续铁道机车车辆轮对装配设计及接触强度设计提供一个新的参考方案。