聚乳酸/氧化石墨烯纳米复合材料的界面调控与性能研究

2019-01-29狄莹莹任鹏刚宋丹萍

狄莹莹,任鹏刚,宋丹萍

(1.陕西工业职业技术学院机械工程学院,陕西 咸阳 712000;2.西安理工大学印刷包装与数字媒体学院,西安710048)

0 前言

PLA由于其良好的生物相容性和降解性在生物医学领域得到了广泛应用,如一次性输液用具、免拆型手术缝合线等[1-3]。然而,纯PLA的气体阻透性能差、耐热性不良、结晶速率慢、质地脆等不足严重限制了其作为通用塑料在包装中的广泛应用[4-9]。提高PLA的综合性能,特别是气体阻透性能,已成为PLA替代传统塑料而在包装材料中使用的亟待解决问题。

石墨烯是目前发现的最薄、强度最高的一种二维纳米材料,具有高的比表面积和大的纵横比,作为理想的增强体和阻隔填料广泛应用于聚合物改性之中[10-13]。然而,较强的表面惰性使石墨烯与PLA基体的相容性较差,严重的团聚及弱的界面结合限制了石墨烯的增强效果[14-20]。填料与树脂基体间的界面作用对复合材料的综合性能有直接影响,目前,界面改性对力学性能的影响研究较多,但对于气体阻透性的研究相对较少,具体影响规律尚不明确,在一定程度制约了PLA在包装及农用地膜中的推广应用[21]。

为此,本文利用氨基与GO表面含氧基团的亲核取代反应实现氧化石墨烯的功能化改性,通过选用不同链长的EDA、DA和ODA获得一系列结构各异的功能化GO纳米填料(FGO)。在此基础上制备了具有不同界面结构的PLA/GO-g-EDA、PLA/GO-g-DA和PLA/GO-g-ODA纳米复合膜,研究了界面结构对纳米填料的分散性、复合薄膜力学性能、热稳定性以及氧气渗透性能的影响,为后续相关研究提供理论依据。

1 实验部分

1.1 主要原料

PLLA,4032D,美国Nature Works公司,重均相对分子质量为2.23×105g/mol,相对分子质量分散性指数(PDI)为2.10;

GO,自制;

EDA、DA、ODA、NH3·H2O、CHCl3、CH3OH、C2H6O、N,N-二甲基甲酰胺(DMF),分析纯,西安三浦精细化工厂。

1.2 主要设备及仪器

超声分散仪,060S,德意生有限公司;

电热真空恒温干燥箱,DZF-6020,康恒工业有限公司;

粉碎机,HC-500T2,永康市天祺盛世工贸有限公司;

压机,QYL20,上海顶业机械制造有限公司;

热重分析仪(TG),EXSTAR6000,日本精工株式会社;

扫描电子显微镜(SEM),S-450,日本JEOL公司;

X射线衍射分析(XRD),Y-2000X,丹东奥龙射线仪器集团有限公司;

差示扫描热分析(DSC),AQ2000,美国Perkin公司;

拉伸测试仪,PT-1176PC,东莞威邦仪器设备有限公司;

压差法气体透过率测定仪,N530,广州标际包装设备有限公司。

1.3 样品制备

GO-g-EDA的制备:采用改进的Hummers法制备GO[22],将0.3g GO加入到300 mL的DMF溶液中,超声搅拌30 min,得到GO悬浮液;将3.6 mL的EDA加入混合液中,并加入0.9 mL浓氨水,在95 ℃下搅拌6 h后,将溶液过滤并用去离子水/乙醇混合液反复洗涤,然后于60 ℃下真空干燥24 h,得到GO-g-EDA颗粒;

GO-g-DA(ODA)的制备:取2 g GO粉末均匀分散在去离子水中,超声30 min;将3 g DA(ODA)缓慢加入GO分散液中,室温下机械搅拌60 h,过滤,用乙醇充分洗涤,于60 ℃下真空干燥24 h,得到GO-g-DA(ODA)颗粒;

PLA/FGO纳米复合材料的制备:称取将一定量的PLA颗粒加入CHCl3中,超声搅拌,使PLA完全溶解在CHCl3中,然后按比例加入适量的FGO (为消除含量的影响,填料含量均固定为0.5 %),超声搅拌至均匀分散后,将混合液倒入大量的CH3OH中絮凝;随后将絮凝物反复洗涤、过滤,晾晒36 h后,60 ℃烘干4 h;最后将其在粉碎机中打粉,用压机热压成型;于180 ℃下,保持恒压10 MPa;纯PLA薄膜的制备方法同上,纯PLA和PLA/FGO复合薄膜的厚度在0.2~0.3 mm之间。

1.4 性能测试与结构表征

TG分析:氮气环境,样品约为5 mg,从室温加热到700 ℃,加热速度为10 ℃/min;

SEM分析:将试样在液氮下脆断,表面喷金后用SEM观察其形貌;

XRD分析:Cu靶,波长(λ)为0.154 178 nm,辐射管电压为30 kV,管电流为80 mA,测试速度为0.06 (° )/s,扫描范围(2θ)为10 °~25 °;

DSC分析:在氮气气氛下,以10 ℃/min的速率从100 ℃升温至200 ℃,恒温5 min,再以10 ℃/min降至室温,经二次升温后测得DSC曲线;

力学性能测试:每个样品裁制成5组相同大小的哑铃状样条,利用拉伸测试仪进行测试,拉伸速率为1 mm/min,取5个样条的平均值;

透氧性能测试:采用压差法气体透过率测定仪测试,每组薄膜取3个直径为100 mm的试样,测试模式为高阻透模式。

2 结果与讨论

1—GO-g-ODA 2—GO-g-DA 3—GO-g-EDA 4—GO 5—石墨图1 石墨、GO和FGO的XRD曲线Fig.1 XRD curves of graphite, GO and FGO

从图1可以看出,石墨在2θ=26.2 °处出现一个强衍射峰,参照布拉格方程(2dsinθ=nλ)分析可知,石墨晶体所对应的层间距约为0.34 nm,GO的峰值在2θ=10.8 °处,其对应的层间距增大至0.88 nm,表明石墨被成功氧化成了GO。氧化过程中,石墨的片层表面引入了大量含氧基团,增大的片层间距可有效削弱分子间的范德华力,有利于片层的剥离与分散。此外,可以看出,GO-g-EDA、GO-g-DA和GO-g-ODA的衍射峰分别移动至11.39 °、7.99 °和6.83 °,对应的层间距分别为0.78、1.11、1.29 nm,与GO相比较,GO-g-DA和GO-g-ODA的层间距随着接枝链的增长而增大,这是因为接枝于GO片层上的长链增加了GO片层的间距。由图还可以看出,GO-g-EDA片层间距略小于GO片层间距,这主要归因于部分的EDA分子链同时与2个GO片层反应,减小GO的片层间距。XRD结果表明EDA、DA和ODA均成功接枝于GO片层上。

1—GO-g-ODA 2—GO-g-DA 3—GO-g-EDA 4—GO(a)TG (b)DTG图2 GO和FGO的TG和DTG曲线Fig.2 TGand DTG curves of GO and FGO

1—PLA 2—PLA/GO 3—PLA/GO-g-EDA 4—PLA4/GO-g-DA 5—PLA/GO-g-ODA图3 PLA、PLA/GO和PLA/FGO复合材料的XRD曲线Fig.3 XRD curves of PLA, PLA/GO and PLA/FGO

从图3可以看出,纯PLA的特征峰出现在16.64 °和19.04 °处,4种复合材料的特征峰与纯PLA特征峰相似,没有出现显著变化,也未出现GO、GO-g-EDA、GO-g-DA和GO-g-ODA的特征峰,说明纳米填料的加入未对基体的晶型产生影响,且在基体中未出现大面积团聚现象。

由图4可知,PLA的熔点(Tm)为167.4 ℃,GO、GO-g-EDA、GO-g-DA和GO-g-ODA填充复合材料的Tm分别为167.6、168.4、168.7、169.1 ℃。复合材料的Tm随前接枝链长度的增加而提高,长链改性的纳米填料与PLA基体间结合力更强,从而限制了PLA分子的运动,使复合材料的Tm升高。

1—PLA 2—PLA/GO 3—PLA/GO-g-EDA 4—PLA/GO-g-DA 5—PLA/GO-g-ODA图4 PLA、PLA/GO和PLA/FGO复合材料的DSC曲线Fig.4 DSC curves of PLA, PLA/GO and PLA/FGO

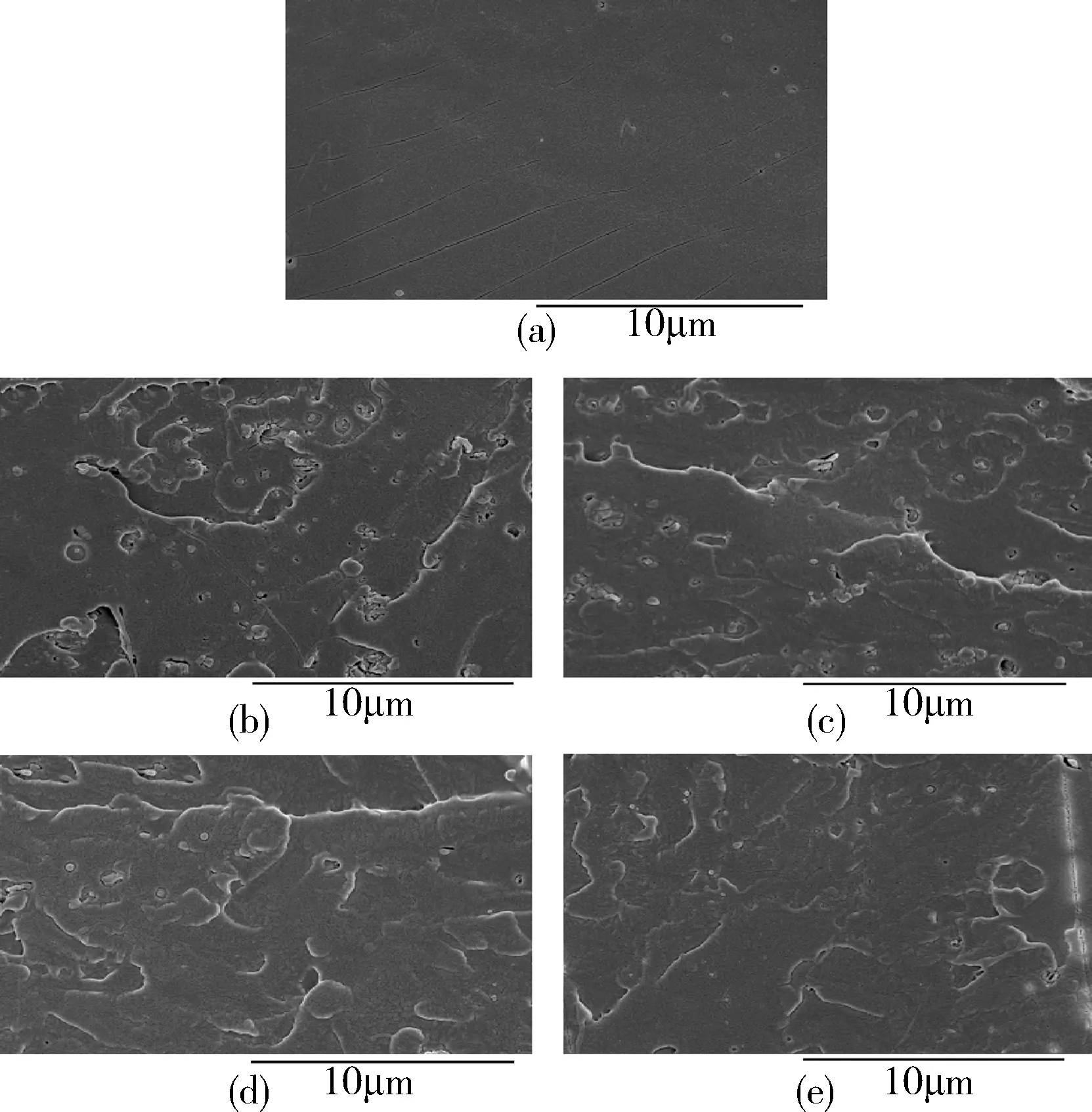

(a)PLA (b)PLA/GO (c)PLA/GO-g-EDA (d)PLA/GO-g-DA (e)PLA/GO-g-ODA图5 PLA、PLA/GO和PLA/FGO的SEM照片Fig.5 SEM images ofPLA,PLA/GO and PLA/FGO

如图5所示,纯PLA断面呈现出均匀、光滑的形态[图5(a)],表现出典型的脆性断裂。而图5(b)、(c)、(d)和(e)断面较为粗糙。这是由于纳米填料的加入引起的应力集中、裂纹偏转及填料的部分团聚造成的。对比复合材料的断口形貌可以发现,随着改性链长的增加,FGO在基体中分散性变好,GO及GO-g-EDA 复合材料中可以观察到明显的填料团聚现象,这是由于较弱的界面结合引起的。虽然GO-g-EDA在基体中出现少量团聚,但相比于PLA/GO,分散性也得到了一定的提升。而GO-g-DA和GO-g-ODA在PLA中的有良好的分散,几乎观察不到填料团聚现象,这是因为较长的DA和ODA链与PLA大分子间能形成相互缠绕,从而形成了FGO的良好分散和剥离。

1—PLA 2—PLA/GO 3—PLA/GO-g-EDA 4—PLA/GO-g-DA 5—PLA/GO-g-ODA■—拉伸强度 ■—断裂伸长率图6 PLA及其复合材料的拉伸强度及断裂伸长率Fig.6 Tensile strength and the elongation at break of PLA, PLA/GO and PLA/FGO nanocomposites

如图6所示,纯PLA和PLA/GO复合材料的拉伸强度为56.97 MPa和64.23 MPa,FGO的加入可明显提高复合材料的拉伸强度,且增强效果随着接枝链长的增加而增大,GO-g-EDA、GO-g-DA和GO-g-ODA填充的复合材料拉伸强度分别达到74.83、81.74、88.52 MPa。然而,复合材料的断裂伸长率并没有得到有效改善,纯PLA的断裂伸长率为10.58 %,GO、GO-g-EDA、GO-g-DA和GO-g-ODA的断裂伸长率分别为3.34 %,7.59 %,8.94 %和9.68 %。这是因为纳米填料属于刚性材料,加入基体后显著降低了复合材料的韧性,从而使复合材料的断裂伸长率发生了下降。但是,在复合材料中,随着FGO表面接枝分子链的增长,界面结合力增强,断裂伸长率也依次增大。

1—PLA 2—PLA/GO 3—PLA/GO-g-EDA 4—PLA/GO-g-DA 5—PLA/GO-g-ODA图7 PLA、PLA/GO和PLA/FGO的氧气渗透系数Fig.7 Oxygen permeability coefficient of PLA, PLA/GO and PLA/FGO

从图7可以看出,纯PLA的渗透系数为4.21×10-13cm3cm/(cm2·s·Pa),GO及其功能化纳米填料的加入能明显降低复合材料的氧气渗透系数,PLA/GO、PLA/GO-g-EDA、PLA/GO-g-DA和PLA/GO-g-ODA复合材料的氧气渗透系数分别下降到2.81×10-13、1.18×10-13、5.62×10-14、1.17×10-14cm3cm/(cm2·s·Pa),下降幅度分别为:33.3 %、72.0 %、86.7 %和97.2 %。这是因为随着接枝分子链的增长,纳米填料在基体中的分散性提高,形成了更多的纳米阻隔墙,从而产生更多曲折的渗透路径,减少氧气透过量。另外,随着接枝链的增长,FGO与PLA基体间的界面结合更加牢靠,较少的界面缺陷也有利于阻隔氧气沿界面扩散,从而有效降低了氧气的渗透系数。

3 结论

(1)采用亲核取代反应成功制备了具有不同接枝链长的功能化FGO,并通过热压成型的方法制备了不同功能化的PLA/FGO纳米复合薄膜;

(2)随着表面接枝分子链的增长,FGO在PLA中的分散性及界面相互作用增强,相应的复合材料耐热性、力学性能及阻氧性能也相续提高;

(3)当ODA-g-GO填加量为0.5 %时,PLA复合材料的拉伸强度和氧气渗透系数达到了88.52 MPa和1.17×10-14cm3cm/(cm2·s·Pa),较纯PLA分别提高了55.38 %和97.2 %。