基于锥形螺杆挤出单元的熔融沉积成型3D打印机及实验研究

2019-01-29吴俊杰

冷 杰,许 祥,陈 宁,吴俊杰,王 琪,张 杰*

(1.高分子材料工程国家重点实验室,四川大学,成都 610065;2.四川大学高分子科学与工程学院,成都 610065;3.四川大学高分子研究所,成都 610065)

0 前言

FDM技术[1]是目前应用较广泛的3D打印技术之一,具有装置简单、成型过程安全、无材料浪费、更换材料方便等优点,已广泛应用于工业设计、航空航天、轻工、医学等诸多领域[2-3]。目前商业化的FDM打印机主要为使用聚合物丝材为原材料的桌面式打印机,所用材料必须满足熔融温度较低、黏度较低、黏结性能优良、收缩率小和具有一定的强度及模量等要求[4],因此适用种类较少,常用的仅有丙烯腈-丁二烯-苯乙烯共聚物(ABS)[5]、PLA[6]和聚碳酸酯(PC)[7]等,且存在丝材成本高、喷头易堵塞等不足。为了解决上述难题,国内外科研工作者开展了一些研究工作。如颜永年等[8]开发了一种弹簧挤压摩擦轮送料装置,该装置可通过压力弹簧将丝料压紧在2个摩擦轮之间,针对不同直径的丝条可调节压紧力大小,使丝条输送顺利。葛鹏等[9]设计了一种螺杆挤出装置,通过送料机构将丝料送入热熔喷头内加热至熔化,通过控制螺杆的旋转方向来控制物料的挤出与否,可有效减少出丝不均和喷头堵塞等现象。张文义[10]公开了一种适用于FDM打印机的挤出机,该FDM打印机用挤出机采用了螺杆挤出原理,可在一定范围内实现平稳挤出。但是,这些技术尚未从根本上解决目前FDM技术所面临的问题。

在高分子加工领域,螺杆挤出是一种挤出稳定可靠、塑化效果好的加工方式。但是普通螺杆为保证较好的熔融效果,一般设计有较大的长径比,增加设备体积和质量。本文创新性地采用大锥度螺杆结构,既可以使固体输送段具有足够的螺槽长度,又使熔融段具有较大的压缩比,使螺杆的长度大大缩短,在提高输送、熔融效果,增加挤出稳定性的同时,最大程度地减小了挤出单元的尺寸和质量。在此基础上开发出新型桌面式FDM打印机, 并进行了一系列实验研究, 结果表明该设备能在很大程度上弥补现有FDM技术的不足,扩大该技术的应用范围。

1 实验部分

1.1 新型FDM打印机的研制

1.1.1 锥形螺杆挤出单元的设计[11]

锥形螺杆挤出单元是该设备的核心部分,其中锥形螺杆是最重要的零件。常规的螺杆挤出设备尺寸和重量都很大(因为螺杆的长径比较大,一般为25~30),难以直接用于FDM技术。本文所设计的螺杆如图1(a)所示,使用锥形螺纹可以在相同的小端直径下通过扩大大端直径在缩短螺杆整体长度的同时获得充足的螺槽长度,并通过合理配合大小端直径获得较大的压缩比。螺杆的锥形螺纹段需要完成物料的熔融过程,平直螺纹段起着稳定料流、均一温度的作用。在此基础上,完成了锥形螺杆挤出单元的整体设计及装配,主要包括锥形螺杆、机筒、轴承座、轴承盖、过滤板和连接器等零件,如图1(b)所示。机筒内壁轮廓与所设计的锥形螺杆轮廓相匹配,螺杆外径与机筒内壁间隙大小恒定。

1—驱动电机 2—前轴承 3—后轴承 4—轴承盖 5—轴承座 6—锥形螺杆 7—机筒 8—料斗 9—热熔喷头 10—多孔板 11—连接器 12—圆螺母 13—圆螺母用垫片 14—隔热片(a)锥形螺杆 (b)爆炸分解图 图1 锥形螺杆挤出单元Fig.1 Conical screw extrusion unit

1.1.2 基于锥形螺杆挤出单元的 FDM 3D打印机的研制[12-13]

最后,结合3D打印的控制系统,开发出了基于锥形螺杆挤出单元的FDM 3D打印机,如图2所示。该打印机中,锥形螺杆挤出单元固定不动,打印平台作x/y/z轴运动。工作时,待机筒温度升至设定温度后,启动电机,电机带动减速器驱动螺杆转动;将塑料原料从机筒加料口加入,经螺杆的旋转推动而向前输送,并在受热和剪切的作用下逐渐熔融,然后通过多孔板-喷嘴挤出;在材料挤出过程中,配合喷头与打印平台间的相对运动,挤出后的丝条在打印平台上以所需的截面形状进行堆叠成型,完成最终制件的打印。

1—锥形螺杆挤出设备 2—打印机框架 3—x轴运动机构 4—打印平台 5—y轴运动机构 6—z轴支架 7—z轴丝杆 8—升降架 9—滑块 10—z轴驱动电机 11—打印制件(a)示意图 (b)实物图图2 自制FDM 3D打印机 Fig.2 Home-made FDM 3D printer

1.2 主要原料

PLA,4032D,熔融温度160 ℃,密度1.24 g/cm3,美国Nature Works公司;

PE-HD,5000S,熔体质量流动速率0.91 g/10 min(220 ℃,10 kg),密度0.951 g/cm3,甘肃兰州石化公司。

1.3 主要设备及仪器

微机控制电子万能试验机,RGT-10,深圳市瑞格尔仪器有限公司;

扫描电子显微镜(SEM),S-450,日本日立公司。

1.4 样品制备

使用自制FDM 3D打印机制备哑铃型试样,尺寸为80 mm×10 mm×3 mm,中间细处宽度为6 mm,挤出时机筒的加热温度为167~183 ℃。

1.5 性能测试与结构表征

拉伸性能测试按照GB/T 1040.1—2006进行,拉伸速率为20 mm/min;

SEM观察时试样表面喷金处理。

2 结果与讨论

2.1 锥形螺杆挤出设备挤丝性能

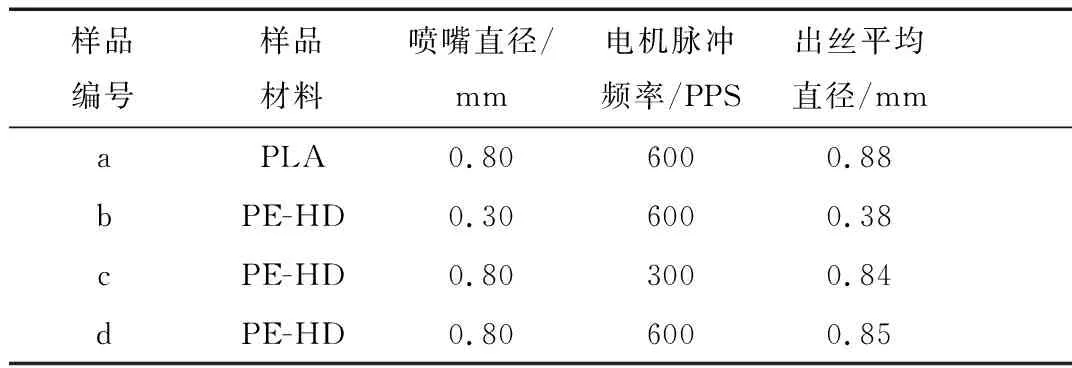

实验选用材料性能不一的2种材料——PLA和PE-HD进行挤丝性能研究。如表1所示为不同条件下挤出的丝条直径,在实际打印过程中,2种材料都可顺利且连续地出丝,丝条直径均匀,但相对于喷嘴直径,丝条直径因挤出出口膨胀作用而有一定的胀大。对比b、d样品可发现,电机转速一定时,大直径喷嘴挤出的丝条更粗,有更小的出口膨胀程度;而对比c、d样品可发现,两者的直径相差无几。所以当喷嘴直径一致时,电机转速对挤出丝条的直径影响并不大,只对出丝速度影响较大。在实际打印过程中,我们可以选用适用的喷嘴,通过调节电机转速来控制打印速度,而不会影响出丝精度。

表1 不同条件下挤出的丝条直径Tab.1 Diameter of the extruded filament under different conditions

2.2 电机脉冲频率对制件性能的影响

实验选用了PLA粒料作为打印材料,研究了不同打印工艺参数对制件打印性能的影响。图3所示为其他条件一致时,不同电机脉冲频率的打印制件实物图和拉伸强度,其中走丝间距为0.2 mm,层厚为0.1 mm,打印角度为0 °;2#样品的电机脉冲频率是1#样品的1/2,从图中可以看出,2种条件皆能较好地成型制件,但从各自制件边缘的放大图可以发现,较小电机脉冲频率值的2#样品的边缘精度更高,表面更平滑。由此可判断过高的电机脉冲频率,即过快的挤出速度,会严重降低制件精度,其原因是挤出速度和打印速度不匹配,导致打印时积料。从图3(b)可以看出1#、2#这2种样条的拉伸强度差距很小,2#样品略高。

电机脉冲频率:1#—600 2#—300(a)实物图 (b)拉伸强度 图3 不同电机脉冲频率时的打印制件 Fig.3 Printing samples with different PPS

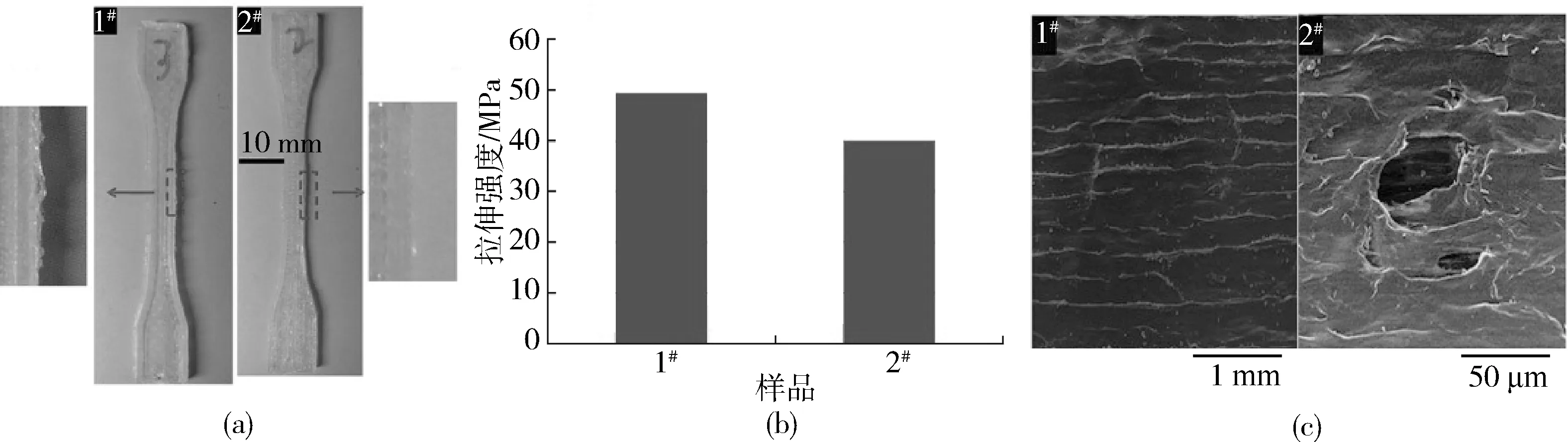

走丝间距/mm:1#—0.2 2#—0.5 (a)实物图 (b)拉伸强度 (c)SEM照片图4 不同走丝间距下的打印制件 Fig.4 Printing samples with different filament spacing

2.3 走丝间距对制件性能的影响

实验中通过控制其他条件不变(电机脉冲频率为600 PPS,层厚为0.1 mm,打印角度为0 °),改变走丝间距参数值来研究走丝间距对自制FDM 3D打印机打印性能的影响。如图4(a)所示,1#样品走丝间距设置为0.2 mm,2#样品走丝间距设置为0.5 mm。如前所述,1#样品由于挤出速度和打印速度不匹配而导致积料,造成其表面精度差。2#样品在1#样品其他条件不变的情况下,增大了走丝间距。也就是说,在一层的打印平面内,减少了走丝的次数,喷头挤出的丝条有更多的空间进行放置。结果表明,2#样品制件的表面精度更好,边缘更光滑,通过增大走丝间距来避免了积料的产生。图4(b)对比了2个条件下所得制件的拉伸强度,可见,较大走丝间距下的制件拉伸强度更低。原因是走丝间距增大,制件的填充密度就降低了,丝条与丝条间的空隙增加,影响力学性能。图4(c)所示为不同走丝间距下打印制件的表面SEM照片,可以发现较大走丝间距的试样有明显的空隙,降低了制件的强度。

层厚/mm:1#—0.1 2#—0.2图5 不同层厚下的打印制件 Fig.5 Printing samples with different layer thickness

2.4 层厚对制件质量的影响

图5为不同层厚条件下打印所得到的制件,电机脉冲频率为300 PPS,走丝间距为0.2 mm,打印角度为0 °。显而易见,0.2 mm层厚的打印制件质量相比0.1 mm层厚的制件质量差很多,其表面粗糙,并且有很大的空洞,明显供料不够所致。对于2#制件来说,2倍层厚的设置会使制件最终的打印总层数减半,若供料量不变,则每一层的高度将会坍塌一半。此例中2#制件挤出速度并未与层厚的设置相匹配,每一层丝条堆叠的真实高度小于程序设置的层厚高度,如此越打印到后面的层数,高度误差累积越大,影响后续打印过程和精度,甚至难以成型。因此层厚的设置对制件最终的打印效果影响巨大,其应与挤出速度和挤出丝条直径等参数相匹配。

2.5 打印角度对制件性能的影响

打印角度是打印制件时的走丝路径角度,由于软件的设置,打印路径总是相邻两层相互垂直以获得最佳堆叠效果。所以打印角度为 0 °即为水平与垂直两个方向交叉堆叠,打印角度为45 °即为斜45 °网格状交叉堆叠,正如图6(a)所示意。打印时电机脉冲频率为300 PPS,走丝间距为0.2 mm,层厚为0.1 mm。可见,2种打印角度的制件打印精度和表面质量都较好,并无明显的差别。图6(b)是4 5°打印角度的打印表面SEM图片,清晰地显示了它打印时的走丝路径。对比力学性能结果[图6(c)],两者的拉伸强度几近一样,说明0 °角和45 °角打印效果比较一致,当然,这并不能说明打印角度对打印制件性能无甚影响,深入研究还需更多的实验设计。

打印角度/(°):1#—0 2#—45 (a)实物图 (b)打印角度为45°的制件的SEM照片 (c)拉伸强度图6 不同打印角度下的打印制件 Fig.6 Printing samples with different printing angle

3 结论

(1)针对于现有FDM打印技术的不足,本文创新性地研制了一种新型桌面式FDM打印机,其核心部件是锥形螺杆挤出单元,该设备采用打印平台做x/y/z轴运动的运动方式;

(2)对其挤丝性能、各种参数对打印制件性能的影响进行研究的结果表明,该打印机的打印性能良好,出丝速度可通过调节电机转速来相应调节,并且不会影响出丝直径的精度;

(3)合适的电机脉冲频率、走丝间距、层厚等工艺参数可以使打印制件获得较好的表观质量和强度,而较大的走丝间距由于降低了制件的填充密度使制件的拉伸强度下降了约20%;实际打印过程中,应调节好各参数,使出丝速度与打印速度相匹配,避免积料等现象,以获得最佳的打印效果。

致谢

本课题由国家自然科学基金(51433006)、四川省科技计划项目(2017JY0069)、大连理工大学精密与特种加工教育部重点实验室开放课题(JMTZ201702)联合资助完成,特此感谢。