聚丙烯/纳米碳纤维复合材料微孔注射成型加工与性能研究

2019-01-29袁洪跃刘宪虎赵振峰

袁洪跃,蒋 晶,刘宪虎,赵振峰,黄 明*

(1.郑州大学橡塑模具国家工程研究中心,郑州 450002;2.郑州大学机械工程学院,郑州 450001)

0 前言

微孔注射成型技术是基于传统的注射成型工艺和超临界流体技术形成的聚合物发泡成型方式[1]。该技术以超临界流体状态下的无污染气体作为物理发泡剂[2],实现了高效无污染的聚合物发泡方式[3]。同时,随着纳米技术的发展[4],基于纳米增强体的纳米高分子复合材料的微孔注塑加工是一个新的研究热点[5]。纳米材料作为复合材料的增强体,能够以很小的质量分数增强和改善高分子基体材料的性能[6-7]。

PP具有价格低廉、综合性能优良和容易加工成型等特点[8],PP/纳米复合材料是目前研究的热点[9],但基于PP/CNF纳米复合材料的微孔注塑研究并不多[10]。本文以CO2为超临界流体[11],利用双螺杆挤出及微孔注射成型制备多种组分的PP/CNF实体和发泡复合材料,研究CNF如何有效的分散到PP基体中,发泡过程中CNF含量对泡孔孔径和泡孔密度的影响;同时利用多种测试与表征手段研究CNF在PP基体中的分散效果、力学性能、热学性能。

1 实验部分

1.1 主要原料

PP,Pro-fax SR256M,美国Lyondell Basell Montell公司;

CNF,PR-19-XT-PS,美国Pyrograf ProductsInc公司。

1.2 主要设备及仪器

双螺杆挤出机,ZSE 18 HPe,德国Leistritz公司;

注射成型机,Allrounder320S,德国Arburg公司;

扫描电子显微镜(SEM),JEOL Neoscope SEM,日本Nikon公司;

拉伸机,Instron 5967,美国Instron公司;

红外光谱仪(FTIR),Tensor 27,德国Bruker公司;

热重分析仪(TG),Q50,美国TA Instruments公司;

熔体流动速率仪,MP600,美国Tinius Olsen公司;

超临界流体装置,MuCell T400,美国Trexel公司。

1.3 样品制备

PP/CNF预混料之前,将PP纯料放入循环通风的烘箱中设定80 ℃烘干4 h;CNF超声处理2 h,然后放入50 ℃的烘箱中干燥10 h,将干燥后的PP和CNF通过精确称量后,按照CNF质量分数为0.1 %、0.5 %、0.7 %、1.0 %配置PP/CNF混料;

将配好的PP/CNF预混料使用双螺杆挤出机熔融共混后挤出制备PP/CNF复合材料的粒料;该双螺杆挤出机料筒从进料端到挤出口共有8个温控装置,在加工的过程中,温度依序设定为:180、200、190、195、200、205、205、185 ℃;螺杆转速为150 r/min;

实验选用美国材料科学学会标准的哑铃型样条(ASTM-D638)模具用于制备实验测试样条;在进行试样制备前,将PP/CNF复合材料粒料放入循环通风的烘干机中再以80 ℃烘干4 h;然后将烘干的粒料进行注塑及微孔注射成型加工,其中PP的注塑速率为21 cm3/s,CO2注塑速率为5 cm3/s,每种组分的PP/CNF注塑50条,只选取加工中间的30条作为表征和测试使用。

1.4 性能测试与结构表征

利用SEM观察试样微观结构时,将试样放入液氮中冷却15 min后,沿预定方向使其断裂,得到平的断裂界面,其后将脆断的试样在真空状态下进行40 s的喷金处理,用SEM获取试样的微观形态照片;使用Image Proplus软件分析微孔试样的SEM照片,得到的微孔注塑样品的SEM照片的微孔径和微孔密度用式(1)和式(2)求解,式(1)是将微孔的表面平均直径转换为体积平均直径:

(1)

式(2)用来计算泡孔密度(C):

(2)

式中N——微孔数量

L2——选取的SEM的区域面积

M——每立方厘米的微孔数量

力学性能按照ASTM-D 638进行测试,测试温度为24 ℃,测试设备最大拉伸应变600 %为拉伸终止标准,测试过程中的拉伸速率设置为50 mm/min,为了消除实验误差,每种PP/CNF注塑样条测试5条;

FTIR分析:根据PP和CNF的吸收光谱的性质,将光谱测定的范围是4 000~600 cm-1,同时基线校正中排除CO2谱带;

熔体流动速率按GB/T 3682—2000进行测试,测试温度为230 ℃,负荷质量为2.16 kg;

TG分析:每个组分的试样取样品量约为10~14 mg,将测试样品放入真空密封的坩埚内,加热过程中在流速为50 mL/min的氮气保护环境下进行;在30 ℃下平衡称重,等质量完全稳定后,以10 ℃/min的升温速率升温至800 ℃,从而得出试样的质量与温度变化关系相关数据。

2 结果与讨论

2.1 CNF含量对PP/CNF熔体流动性能的影响

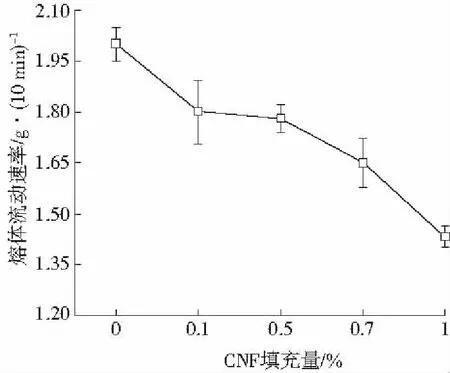

图1 CNF含量对PP/CNF熔体流动速率的影响Fig.1 Effect of different CNF content on melt flow rate of PP/CNF composites

图1表明,随着CNF含量的增加,复合材料的熔体流动速率降低。其填充CNF含量超过0.5 %后,PP/CNF复合材料的熔体流动速率下降更明显,这一方面可能由于随着CNF含量的增多,大量的CNF在PP基体里发生了团聚,另一方面是由于CNF与PP基体之间的摩擦及CNF在流动熔体中不完全一致的取向引起的[13]。

2.2 热稳定性

图2为实心PP/CNF复合材料的TG曲线和DTG曲线。从图2(a)可知,不同组分的PP/CNF复合材料都是单级热降解,且随着CNF含量的增大其热稳定性逐步降低。不同组分的PP/CNF复合材料的热降解最大的温差只有3.7 ℃,说明不同组分的PP/CNF复合材料的热稳定性相似。

图2(b)可知,CNF含量为0.1 %和0.5 %的最快热分解温度相近,CNF含量为0.7 %和1.0 %的最快热分解温度相近,说明随着CNF在PP基体中含量一定梯度的增大,其最快分解温度会有所加快,从而一定程度上影响了高温状态下的热稳定性。

1—PP-CNF0.1 2—PP-CNF0.5 3—PP-CNF0.7 4—PP-CNF1.0(a)TG (b)DTG图2 实心PP/CNF复合材料的TG曲线和DTG曲线Fig.2 TG and DTG of solid PP/CNF composites

2.3 微观结构

从图3中可以看出,所有试样中没有出现紊乱的巢状结构或团聚现象;说明在PP/CNF复合材料制备的过程中,双螺杆挤出机能够增大剪切力,从而降低碳纳米纤维在混合挤出过程中的团聚现象,双螺杆挤出机使CNF均匀混合到PP基体中,为注射加工成型提供分散均匀的复合材料基料。

(a)PP/CNF0.1 (b)PP/CNF0.5 (c)PP/CNF0.7 (d)PP/CNF1.0图3 实心PP/CNF复合材料脆断面的SEM照片Fig.3 SEM images of the fracture surface of solid PP/CNF composites

从图4可知,所有组分的PP/CNF复合材料的微孔发泡的泡孔均为圆形且泡孔孔径分布均匀,这与图3中显示的CNF均匀混合到PP基体中结果相一致。但是,泡孔的最终形态与CNF的含量有很大的关系,随着CNF含量从0.1 %到1.0 %,微孔壁的厚度逐渐增加微孔的孔径逐渐减小,这个结果说明CNF在复合材料的发泡过程中起到了异相成核剂的作用,随着CNF含量的增加,成核点增多的同时限制了微孔孔径的增大。

(a)PP/CNF0.1 (b)PP/CNF0.5 (c) PP/CNF0.7 (d) PP/CNF1.0图4 PP/CNF复合材料的微孔发泡SEM图片及微孔分析结果Fig.4 SEM images of microcellular PP/CNFs composites and their pore size distributions

图5 PP/CNF微孔复合材料的平均微孔孔径和微孔密度Fig.5 Average pore size and pore density of microcellular PP/CNFs composites

从图5可知,随着CNF含量从0.1 % 增大到1.0 %,平均泡孔孔径从89.8 μm减小到53.5 μm;同时泡孔密度从8.433×105个/cm3增大到7.378×106个/cm3。值得注意的是CNF含量从0.1 %增大到0.5 %,泡孔孔径减小34 %;但是泡孔密度增大294 %;CNF含量从0.5 %增大到1.0 %的没有产生这么大的变化。泡孔形态的这种变化是由于CNF含量的不同造成的异相成核过程不同,CNF含量的增加增大PP/CNF复合材料的熔融强度,从而促进泡孔的增多同时防止泡孔互相合并。

□—实心 —微孔1—PP-CNF0 2—PP-CNF0.1 3—PP-CNF0.5 4—PP-CNF0.7 5—PP-CNF1.0 6—PP-CNF0-F 7—PP-CNF0.1-F 8—PP-CNF0.5-F 9—PP-CNF0.7-F 10—PP-CNF1.0-F(a)、(b)应力-应变曲线 (c)弹性模量 (d)拉伸强度 (e)断裂伸长率图6 PP/CNF复合材料实心和微孔试样的力学性能Fig.6 Mechanical properties of solid and microcellular PP/CNF composites

2.4 力学性能

图6(a)是PP/CNF复合材料的实心和微孔试样的应力-应变曲线。结果表明所有的试样具有相识的拉伸力学性能。在恒定的张力下,屈服点都出现在试样发生20 %的应变附近,同时在颈缩阶段后都有应变软化阶段。颈部的伸长最终超过了拉伸试样的长度从而导致颈部拉伸过程中的不稳定性。在应力-应变过程中,实心和微孔试样最大的不同在于微孔试样的断裂伸长率比实心的断裂伸长率大得多,微孔试样在拉伸的过程中获得超过500 %的断裂伸长率,这是因为微孔注塑过程中产生的微孔增大拉伸试样变形的抵抗力;同时由于CNF具有高韧性的特点,拉伸过程是沿着CNF在试样的取向过程拉伸的,从而增大拉伸形变的抵抗力。因此,CNF在试样中的取向作用和微孔的应变屈服过程使得实心和微孔试样的断裂伸长率有明显的不同。

如图6(b)所示,相同组分的PP/CNF复合材料实心试样的弹性模量均大于微孔试样。随着CNF含量从0到0.5 %,弹性模量从890 MPa降低到528 MPa,这种大幅减小可能是因为CNF相对的低强度和与聚合物界面接触不好造成的。随着CNF含量增大到0.5 %以上,实心PP/CNF复合材料的弹性模量增大到860 MPa,这是由于CNF含量的增大了其在PP基体中的取向效应。从图6(c)中可以看出,相同组分的PP/CNF复合材料实心试样的拉伸强度均大于微孔试样,不同组分之间在拉伸强度上没有太大差异,在微孔注塑的样品中的一些空隙作为应力集中点,从而在拉伸过程中降低了力学强度。与微孔注塑的纯PP试样相比,随着CNF含量的增大,其弹性模量和拉伸强度均比纯PP的微孔试样增大,这是因为CNF作为异相成核,在微孔注塑试样中能够形成相应的异相成核点。图6(d)显示实心的PP和PP/CNF复合材料的断裂伸长率在100 %左右,但是微孔注塑后的PP和PP/CNF复合材料的断裂伸长率有500 %以上的大幅度提高。在微孔试样中,越高的微孔密度和越小的微孔孔径可以更有效的形成相互连通的微孔壁,这些相互连通的微孔壁是可以更有效地传递外加能量,阻止制品中裂纹联接和裂纹扩展,从而增大制品的断裂伸长率。

3 结论

(1)在PP/CNF复合材料中,随着CNF含量的增加,复合材料的熔体流动速率降低;PP/CNF复合材料都是单级热降解,且随着CNF含量的增大其热稳定性逐步降低;

(2)通过双螺杆挤出造粒,再通过注射成型加工可以使CNF均匀的分散到PP基体中,在微孔发泡的过程中CNF可以有效的促进泡孔成核和泡孔生长。随着CNF含量的增大,在异相成核的作用下,微孔孔径降低同时泡孔密度增大;

(3)相同CNF含量的PP/CNF复合材料微孔注塑试样的弹性模量和拉伸强度均小于实心试样,但是断裂伸长率均有大幅度提高;越小的泡孔孔径和越大的泡孔密度可以增大PP/CNF复合材料微孔注塑试样的断裂伸长率。