双菌种发酵生产高盐稀态香菇梗酱油的工艺优化

2019-01-28王乃馨商学兵

◎ 王乃馨,商学兵,李 超,李 勇,宋 慧,王 陶,李 文

(徐州工程学院食品(生物)工程学院江苏省食品资源开发与质量安全重点建设试验室,江苏 徐州 221018)

酱油是我国传统调味品,生产方法较多,其中高盐稀态法发酵获得的产品品质较优[1]。影响高盐稀态酱油风味形成的因素诸多,如菌种、原料、大曲质量、酱醪发酵以及巴氏杀菌等,大曲质量、酱醪发酵和巴氏杀菌是影响高盐稀态酱油最终风味的关键因素[2-4]。目前,评价大曲质量的主要指标为大曲中中性和酸性蛋白酶酶活的高低,这两种酶的活力越高,对提高酱油中氨基酸态氮、总氮含量和酱油风味越有利[5-6]。国内高盐稀态酱油大曲的制备多以米曲霉(Aspergillus oryzae3.042)为发酵菌种,该菌种产中性蛋白酶能力较强,产酸性蛋白酶能力较弱;酸性蛋白酶属端肽酶,能够在酸性环境中将中性蛋白酶的初步降解产物胨、肽等进一步降解成酱油中的主要呈味物质-氨基酸[7]。因此,提高大曲中酸性蛋白酶活力对改善高盐稀态酱油的风味具有重要意义。黑曲霉(Aspergillus. niger3.350)能够产生大量酸性蛋白酶、淀粉酶等。以米曲霉和黑曲霉混合制曲是提高大曲酸性蛋白酶,继而提高酱油风味的有效手段。但米曲霉和黑曲霉混合制曲存在生长竞争抑制作用;黑曲霉生长占优势时,容易使大曲有一种特殊风味,会掩盖高盐稀态酱油的典型风味。因此,米曲霉和黑曲霉分别制曲,在后续发酵过程中按比例混合发酵,是保证大曲质量和改善高盐稀态酱油风味的有效方法[8]。本课题通过双菌发酵和添加香菇柄粉,期望增加单位体积产品氨基酸含量,且具有香菇特殊风味与营养,在单因素试验的基础上,以发酵液中氨基酸态氮含量为指标,设计正交试验方案,优化米曲霉和黑曲霉双菌发酵高盐稀态酱油的条件参数。

1 试验材料与设备

1.1 试验材料

香菇梗购自湖北襄阳南漳土特产商店;东北大豆、面粉和食盐分别购买于本地超市;米曲霉和黑曲霉购买于广东省微生物菌种保藏中心;福林酚试剂购自合肥博美生物科技有限责任公司;硼酸,三氯乙酸,氢氧化钠,盐酸,磷酸氢二钠,磷酸二氢钠,甲醛和碳酸钠皆为分析纯,购买自国药集团。

1.2 试验设备

SHA-C水浴恒温振荡器,江苏省金坛市恒农仪器厂;101A-2型数显电热鼓风干燥箱,上海浦东跃欣科学仪器厂;Sartorius BP211D分析天平,中科院广州化学研究所;KND-2C型定氮仪,上海纤检仪器有限公司;UV-2100分光光度计,尤尼柯(上海)仪器有限公司;ZJP-A1430培养箱,上海智诚分析仪器制造有限公司;PHS-3E pH计,上海精密科学仪器有限公司;LDZX-30KBS灭菌锅,上海申安医疗器械厂。

2 试验方法

2.1 工艺流程

工艺流程如图1。

图1 工艺流程图

2.2 操作要点

参照SB/T 10312-1999《高盐稀态发酵酱油酿造工艺规范》,大豆用自来水冲洗3次,浸泡到充分膨胀、无褶皱;浸泡好的大豆放入高压灭菌锅中蒸煮,排气3 min,待温度上升到120 ℃时开始计时,蒸煮12 min后立刻放蒸汽降压,取出大豆;降温至50 ℃。面粉与菇柄粉按9∶1混合,然后种曲与5倍左右的粉混合,再与降温后的大豆混合,在拌粉的过程中尽量防止大豆破损;制备种曲(指米曲霉或黑曲霉)时,接种量为干粉与大豆质量的0.3%;前期湿度95%,出曲前4 h湿度降至70%;培养至16 h和24 h时翻曲;大曲盛放在直径为20 cm的通风圆形塑料筐中,以灭菌后的湿纱布(经121 ℃、20 min灭菌)覆盖表面;最后放入恒温、恒湿培养箱中培养。本试验在5 L中试发酵罐(不锈钢)中进行,根据试验需要,在达到计划时间后,取发酵液过滤除渣,测定氨基酸态氮含量。

2.3 单因素试验

以氨基酸态氮含量为指标,分别考察米曲霉和黑曲霉质量比(2、3、4、5和6)、盐水浓度(14%、16%、18%、20%以及22%)、盐水与大曲的质量比(2.0、2.1、2.2、2.3和2.4)以及发酵时间(6、8、10、12 d以及14 d)。

2.4 正交试验

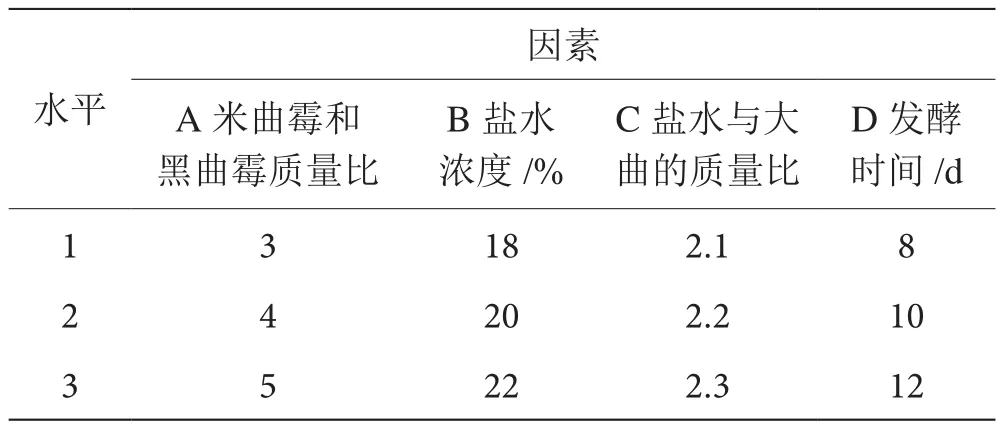

正交试验以米曲霉和黑曲霉质量比、盐水浓度、盐水与大曲的质量比以及、发酵时间为四个考察因素,采用L9(34)正交表进行试验,以产生的氨基酸态量为测定标准。正交因素水平表见表1。

表1 酱油发酵正交实验因素水平表

2.5 检测方法

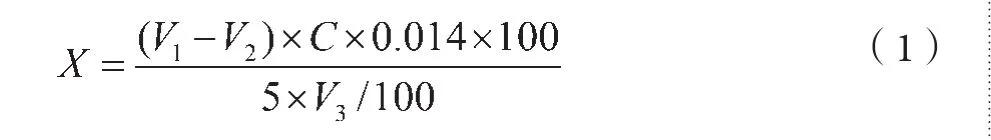

依据国标GB/T 5009.39-2003要求,测定酱油中的氨基酸态氮含量。采用甲醛滴定法,利用所消耗NaOH溶液的体积来计算酱油发酵液中基酸态氮量。产氨基酸态氮量的计算见公式(1)。

式(1)中X—样品中氨基酸态氮的含量,10-2g·mL-1;V1—测定用试样稀释液加入甲醛后消耗NaOH标准滴定溶液的体积,mL;V2—试剂空白试验加入甲醛后消耗NaOH标准滴定溶液的体积,mL;V3—样品稀释液取用量,mL;C—NaOH标准溶液的浓度,mol·L-1;0.014表示与1.00 mL NaOH标准滴定溶液相当的氮的质量,g。

3 结果与分析

3.1 单因素试验

3.1.1 米曲霉和黑曲霉质量比对产氨基酸态氮的影响

菌种是影响发酵的关键因素之一,菌种的好坏直接影响氨基酸态氮的含量。试验结果以氨基酸态氮的含量来确定两种曲霉的最适接种比。根据图2,产氨基酸态氮的量随着米曲霉和黑曲霉质量比的增加,呈先增加后下降的趋势,当米曲霉和黑曲霉的质量比为4∶1时,产量最高,为3.36 g·L-1。产生这一现象的原因是米曲霉和黑曲霉之间存在抑制作用,当质量比大于4时,发酵液中用于曲霉生长繁殖的营养物质减少而使发酵减缓,导致氨基酸态氮的含量下降。

图2 米曲霉和黑曲霉质量比对产氨基酸态氮的影响图

3.1.2 盐水浓度对产氨基酸态氮量的影响

盐水浓度对产氨基酸态氮量的影响如图3。

根据图3,曲霉产氨基酸态氮量随着盐水浓度增加呈先增后降的趋势,盐水浓度为20%时,氨基酸态氮含量达到最大值,为2.73 g·L-1。产生这一趋势的原因是盐水浓度不断增加,发酵液的渗透压增大,使营养物质很难进入曲霉细胞内,进而降低了氨基酸态氮的量。

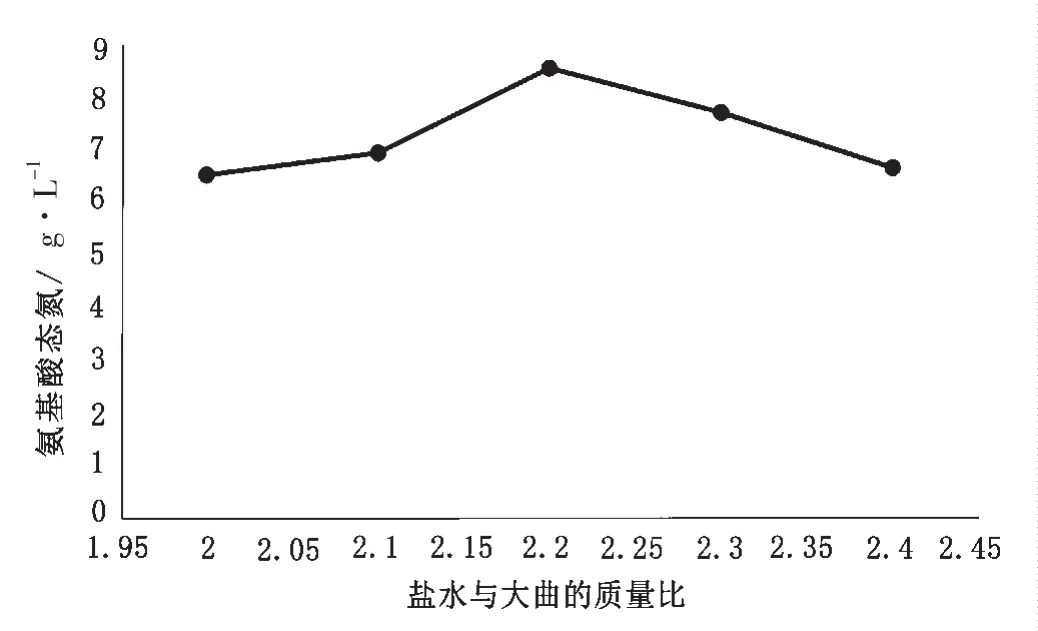

3.1.3 盐水和大曲的质量比对产氨基酸态氮含量的影响盐水和大曲的质量比对产氨基酸态氮含量的影响如图4。

图4 盐水与大曲的质量比对产氨基酸态氮的影响图

根据图4,氨基酸态氮的含量呈先缓慢上升后下降的趋势,当盐水与大曲的质量比达到2.2时,氨基酸态氮的含量达到最大值,为8.54 g·L-1。盐水与大曲质量比不断增加,使氨基酸态氮酶活力和曲酶的蛋白酶活力下降,从而影响氨基酸态氮产量。

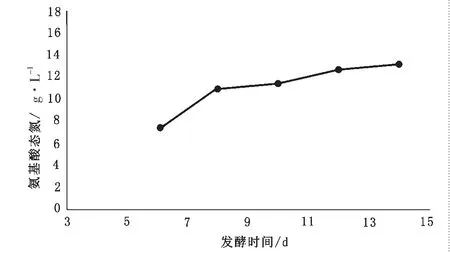

3.1.4 发酵时间对产氨基酸态量的影响

发酵时间对产氨基酸态量的影响如图5。

图5 发酵时间对产氨基酸态量的影响

根据图5,氨基酸态氮随时间的延长呈缓慢增加的趋势。当发酵时间为14 d时,氨基酸态氮的产量达到最大值13.09 g·L-1。在第12 d以后氨基酸态氮的含量趋向平稳。随着发酵时间的不断增加,营养物质不断消耗,曲霉的生长状况基本稳定,最终使氨基酸态氮的产量在发酵后期平稳。进一步发酵并不能显著增加目标物含量,还有可能因微生物消耗导致降低。

3.2 正交试验

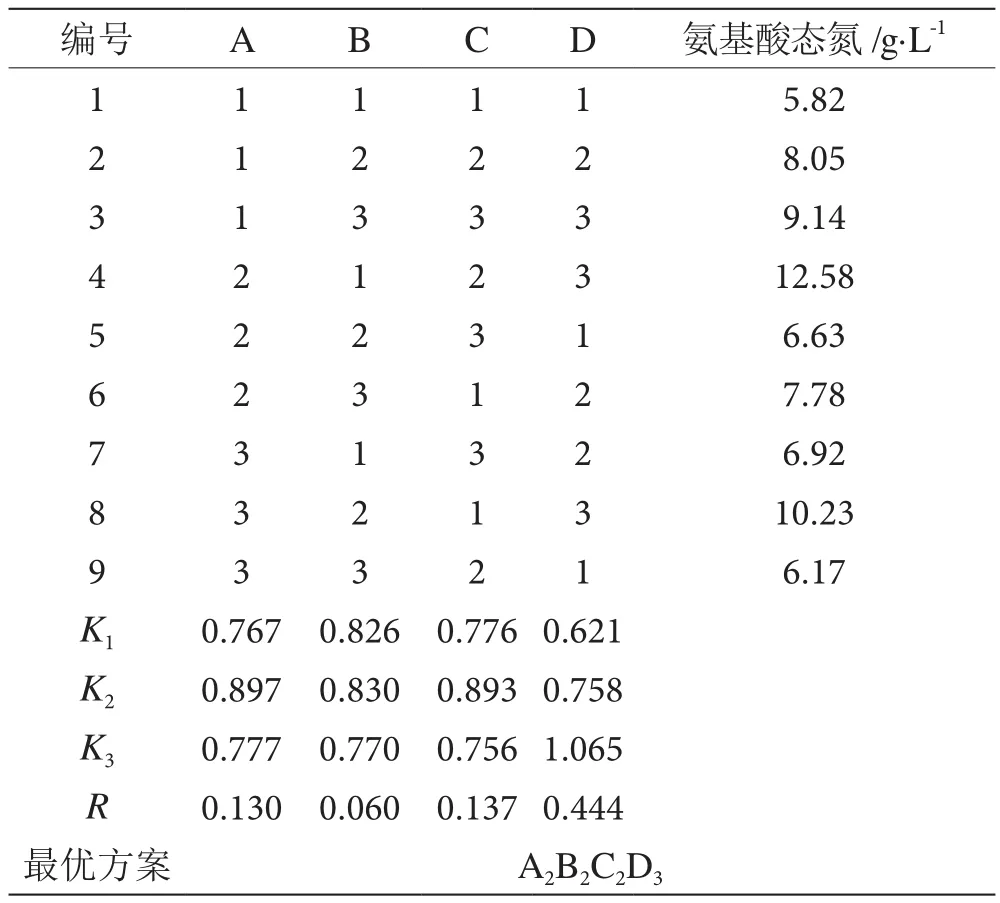

正交试验以米曲霉和黑曲霉质量比、盐水浓度、盐水与大曲的质量比、发酵时间为4个考察因素,各取最佳3个水平。试验结果见表2。

表2 正交试验结果表

据表2可知,发酵时间对氨基酸态氮的产量影响最大,为最重要的因素,其次是盐水与大曲的质量比和米曲霉与黑曲霉的质量比,盐水浓度为对氨基酸态氮的形成影响最小。最佳组合为A2B2C2D3,即米曲霉和黑曲霉的质量比为4,盐水浓度为20%,盐水与大曲质量比为2.2,发酵时间为12 d时发酵液中氨基酸态氮的含量最高,为最佳的工艺配方。在此工艺条件下,经试验验证,氨基酸态氮最高可达13.53 g·L-1。理论分析与试验结果基本一致。

4 结论

本试验通过对高盐稀态香菇梗酱油生产工艺的研究,改进了工艺流程,解决酱油生产中存在的发酵周期长、成本高等问题。提高生产效率,为提升传统调味品的感官和种类奠定理论基础。本试验结果表明,当米曲霉和黑曲霉的质量比为4,盐水浓度为20%,盐水与大曲的质量比为2.2,发酵时间为12 d时,酱油产品中氨基酸态氮的含量最高。