过渡金属氧化物对Sm掺杂氧化铈材料烧结行为及性能的影响

2019-01-25乐红志李福功刘金蝉毕建波

乐红志,李福功,王 昕,刘金蝉,毕建波

过渡金属氧化物对Sm掺杂氧化铈材料烧结行为及性能的影响

乐红志1,李福功2,王 昕3,刘金蝉1,毕建波1

1山东理工大学 材料科学与工程学院,山东 淄博 2550492山东工业陶瓷研究设计院有限公司,山东 淄博 2550003中国海洋大学 材料科学与工程研究院,山东 青岛 266100

本文研究了掺杂过渡金属氧化物(NiO、CuO、V2O5、MnO) 对Ce0.8Sm0.2O1.9(SDC) 材料烧结行为、力学和热学性能的影响。结果表明:掺杂过渡金属离子可以在不同程度上促进SDC电解质材料的烧结,提高SDC电解质材料力学性能,但对材料热膨胀系数的影响相对较小。其中,NiO、CuO对SDC材料烧结行为和力学性能的影响较为显著。

过渡金属;掺杂氧化铈;烧结;固体氧化物电解质

掺杂CeO2(Doped Cerium Oxide, DCO) 材料由于在中低温度范围具有较高的氧离子导电能力,近年来一直是固体氧化物燃料电池领域的研究热点,主要用作中温固体氧化物燃料电池 (Inter- mediate Temperature Solid Oxide Full Cells, IT-SOFC) 的电解质材料[1-3]。目前对掺杂CeO2基电解质的诸多文献报道主要集中于不同掺杂工艺的比较以及最佳掺杂体系、最佳掺杂浓度的确定。在研究过程中,主要采用的表征指标为离子电导率[4-7]。然而,CeO2基电解质材料除了需要具有较高的离子电导率之外,还须同时具备良好的化学稳定性、较高的强度、较高的致密度,与电极材料相匹配的热膨胀性等。这些理化、力学和热学性能对氧化铈基电解质材料走向商用化来说同样至关重要[ 8-10]。

到目前为止,关于掺杂CeO2电解质力学、热学等使用性能系统研究的相关报道非常少。随着研究越来越深入广泛,人们发现从不同角度对DCO电解质材料烧结行为、力学、热学性能方面进行研究越来越有意义。目前,IT-SOFC电池的工作温度仍然需要维持在500°C ~ 700°C,要求电池电解质、电极、连接材料和密封材料的层间必须有相近的热膨胀系数,以减少层间热应力带来的不利影响。因此,在研究掺杂CeO2基电解质材料时关注其烧结行为、力学和热学性能,可及时地在材料制备过程中对相应的制备工艺环节进行改进或创新,以利于制备出综合性能优异的DCO电解质材料[11-13]。

本文采用低温燃烧合成工艺制备过渡金属氧化物掺杂的SDC电解质材料,研究了不同过渡金属氧化物对SDC电解质材料的力学、热学、烧结性等性能的影响,同时也研究了DCO材料制备过程中最易带入的Al2O3杂质的影响,旨在为CeO2基电解质材料在燃料电池领域走向商用化提供参考。

1 实 验

1.1 试剂原料

本研究采用的试剂包括:Ce(NO3)3×H2O (纯度³99.9%,淄博康瑞博稀土有限公司)、Sm2O3(纯度99.99%,淄博康瑞博稀土有限公司)、HNO3(分析纯,浓度63%,长沙试剂化工厂);甘氨酸C2H5NO2(分析纯,上海惠世生化试剂有限公司)。硝酸钐用Sm2O3溶于硝酸获得。

Cu(NO3)2、Ni(NO3)3、V(NO3)5、Mn(NO3)2、Al(NO3)3均为分析纯级,其中硝酸亚锰为50%水溶液,生产厂家均为天津市福晨化学试剂厂。

1.2 样品制备

采用甘氨酸-硝酸盐燃烧法分别一步合成了掺杂有一定计量比过渡金属 (Ni2+、Cu2+、V5+、Mn2+) 及铝离子 (Al3+) 的Ce0.8Sm0.2O1.9粉末;其中,过渡金属离子的掺入量为基体中金属离子 (即Ce4+和Sm3+) 摩尔总量的0.5%。

将制得的粉末用单轴模压法 (压力为20 MPa) 压制成40 mm´10 mm´6 mm的试条;将压制好的试样放在硅钼棒高温炉中,分别在1200°C、1250°C下烧制6 h后得到SDC试条。

1.3 表 征

用瑞士Mettler Toledo公司的BZ65-S型液体静力天平测试CeO2基材料的体积密度,然后与理论密度比较,计算得到相对密度。

用精度为0.02 m的游标卡尺测量试条烧结前后尺寸变化,计算得到其线收缩。

用美国Illinois Tool Works公司的Instron 5969型材料试验机测试试条的三点抗弯强度。

用德国Linseis公司的L76型热膨胀仪测量了材料在室温 ~ 700°C温度范围内的热膨胀系数。

用美国FEI 公司的Siron型场发射扫描电镜观察烧结试样的微观结构。

2 结果与讨论

2.1 烧结性能

图1为掺杂不同过渡金属氧化物的SDC电解质材料1250°C烧结后的样品宏观形貌。CeO2材料的烧结性较差,目前文献报道的掺杂CeO2基电解质的烧结温度大多在1400°C ~ 1500°C。从图1中可以明显看出,本文用低温燃烧合成法获得的各种SDC粉体制备的电解质试条经1250°C´6 h烧结后,颜色和收缩程度均存在肉眼可以观察到的明显差异。未添加过渡金属氧化物的SDC材料呈淡黄色;添加V2O5和Al2O3的SDC样品也成淡黄色,但颜色略深于未添加过渡金属氧化物的样品;掺杂NiO的样品呈深棕色;添加CuO的样品呈浅棕色;添加MnO的样品呈灰黑色。

图1 掺杂不同过渡金属氧化物的SDC样品宏观形貌 (1250°C烧结)

Figure 1 Macrographs of SDC samples doped with different transition metal oxides and sintered at 1250°C

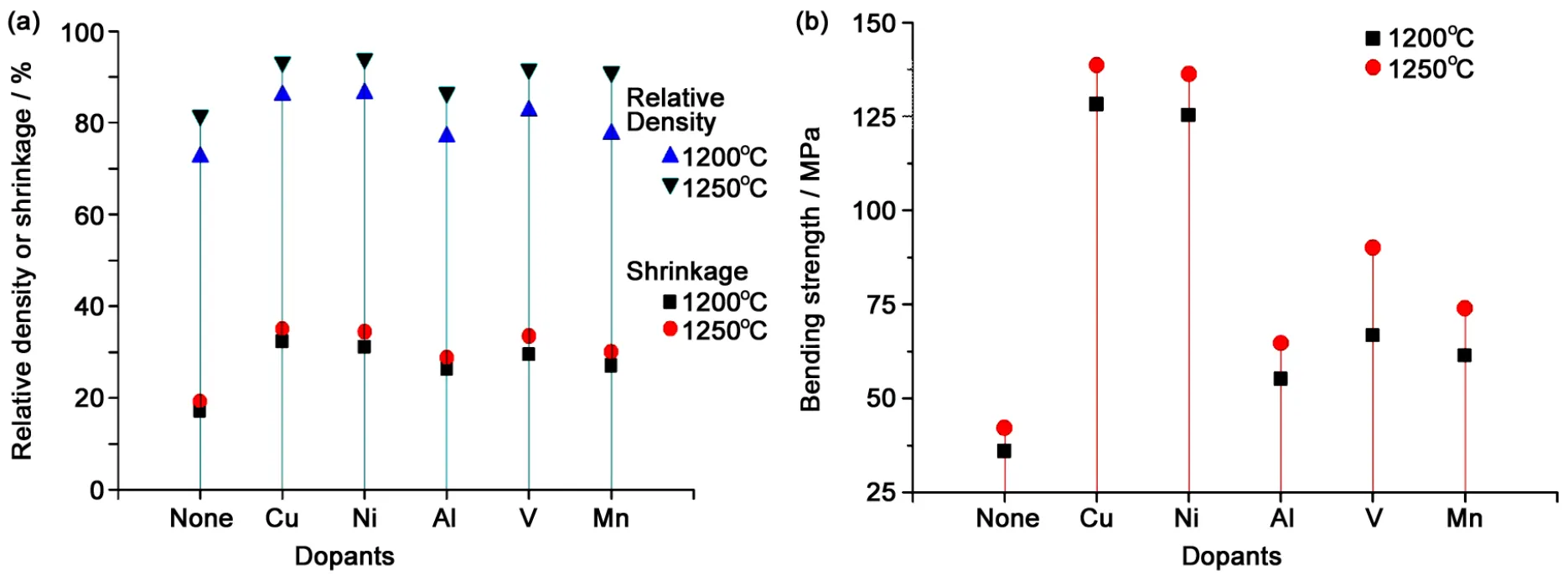

图2示出了分别在1200°C和1250°C下烧结6 h后样品的收缩率、气孔率和抗弯强度。从图2 (a) 可以看出,未掺杂过渡金属的SDC样品收缩率为19.2%,相对密度只有86%,说明仅有稀土掺杂的CeO2电解质材料在1250°C下难以实现致密烧结,需要更高的烧结温度才能获得理想的致密度。掺杂过渡金属离子后,SDC的烧结收缩率均有显著增加。其中,掺杂NiO、CuO的SDC样品收缩率相对最大,分别达到35% 和34.4%,其相对密度也分别达到了93.9% 和93.2%;其次是掺杂V2O5、MnO和Al2O3的SDC样品,收缩率分别达到33.5%、30% 和28.7%,相对密度也分别达到91.7%、91% 和86.5%。这些结果表明,过渡金属氧化物对SDC电解质材料有显著的促进烧结作用,尤其是NiO和CuO,促进烧结作用最为显著,使得SDC电解质材料在较低温度下即可达到较高的致密程度。因为CeO2基电解质材料烧结温度过高,目前大多制备工艺均采用先高温烧结电解质材料,然后再在电解质材料两端低温烧结制备电极材料,这种二步烧结工艺制备成本相对较高。图1所示的实验结果为实现一步烧结工艺同时制备电解质和电极材料打下了一个较好的基础,可望在一定程度上降低电池的制作成本。

图2 不同温度烧结的各样品收缩率、相对密度和抗弯强度比较

Figure 2 Comparisons of shrinkage, relative density and bending strength of different SDC samples sintered at different temperatures

在烧结温度为1200°C时,过渡金属氧化物对SDC烧结性能的影响规律与烧结温度为1250°C时的情况基本相似,但收缩率和相对密度较1250°C烧结时明显偏低,这说明提高烧结温度是增加各SDC样品致密化程度的有效措施之一。

2.2 力学性能

图2 (b) 给出了分别在1200°C和1250°C下烧结6 h后各样品的的抗弯强度。未掺杂过渡金属的SDC样品强度较低,仅为42.1 MPa。结合相对密度、收缩率以及下文的SEM观察来看,样品致密化程度较低、未达到理想烧结状态应该是样品强度较低的根本原因。掺杂过渡金属离子后,SDC收缩率、相对密度均有显著增加,故其强度也得到大幅提高。其中,掺杂NiO和CuO的SDC样品强度相对最高,分达到138.6 MPa和136.2 MPa;其次是掺杂V2O5、MnO和Al2O3的SDC样品,强度依次分别达到90.1 MPa、74 MPa和64.7 MPa。这一结果表明,掺杂过渡金属氧化物能显著提高SDC电解质材料的力学性能,尤其是NiO和CuO,由于其促进烧结作用较为显著,相应地SDC材料抗弯强度也达到较高的实用水平。

2.3 显微结构

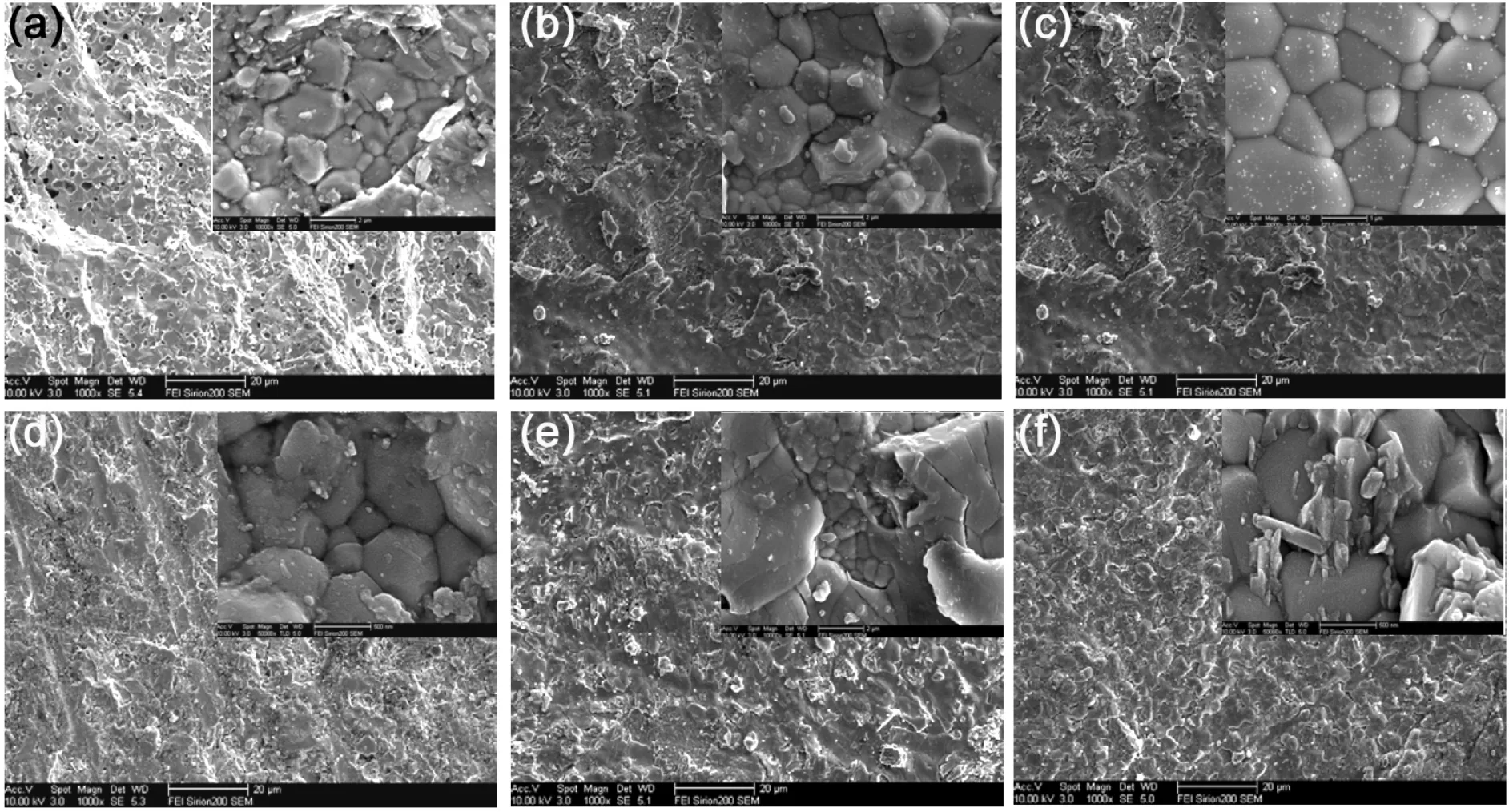

图3是1250°C烧结的各样品表面SEM照片,其中各照片右上方的插图为高倍照片。

图3 1250°C烧结的各SDC试样SEM照片

Figure 3 SEM micrographs of SDC samples doped with different transition metal oxides and sintered at 1250°C: (a) SDC; (b) Cu-SDC; (c) Ni-SDC; (d) Al-SDC; (e) V-SDC; (f) Mn-SDC

从SEM照片中可以看出,未掺杂过渡金属氧化物的试样表面存在较多气孔,烧结程度较低。气孔的存在对制备固体电解质燃料电池是非常致命的缺陷,因为气孔会导致氧气直接透过电解质,与燃料气体直接接触并发生剧烈燃烧反应,对电池系统造成破坏甚至导致爆炸。

掺杂过渡金属氧化后,样品表面气孔明显减少,致密程度明显提高。掺杂Al2O3的样品有少量气孔 [图3 (d)],掺杂V2O5或MnO的样品气孔进一步减少 [图3 (e)、(f)],掺杂CuO和NiO的样品中几乎没有明显气孔 [图3 (b)、(c)]。各样品低倍SEM照片显示的致密程度结果与图2所示线收缩率、相对密度测试结果所反应的致密程度结果相吻合。

从高倍SEM照片可以看出,各样品的显微结构特征存在较大差异。未掺杂过渡金属氧化物的样品晶粒发育不均匀,晶粒尺寸差异较大,分布在0.2mm ~ 4mm之间,晶界处存在较多气孔 [图3 (a)],说明1250°C烧结对此样品来说温度偏低,致密化尚未完全。这样的显微结构对离子电导率非常不利。掺杂有CuO和NiO的样品晶粒明显发育较好,晶粒尺寸较为均为,约在1mm ~ 2mm,晶界处几乎没有残留气孔,掺杂NiO样品的晶界显得更为洁净,说明其致密化程度较高。掺杂Al2O3的样品晶界处有少量残留气孔,晶粒尺寸较掺杂NiO的样品小,约在0.2mm ~ 1mm,且均匀性稍差。掺杂V2O5和MnO的样品晶界处也几乎没有残留气孔,晶粒尺寸较为均匀,但晶粒尺寸较小,约在0.5mm ~ 1mm。晶粒尺寸的大小、均匀程度、晶界夹杂等对材料力学性能、电学性能均有重要影响。

2.4 热膨胀系数

SDC电解质材料在IT-SOFC中的使用温度一般在500°C ~ 700°C范围,故本研究中主要测试了各样品在室温 ~ 700°C范围内的热膨胀系数,结果如图4所示。

图4 1250°C烧结的各SDC试样热膨胀系数

Figure 4 Coefficient of thermal expansion of SDC samples doped with different transition metal oxides and sintered at 1250°C

由图4可以看出,在100°C ~ 700°C温度范围内,所有SDC样品的热膨胀系数曲线都比较平坦,变化幅度比较窄,说明这类材料在测试温度范围内热膨胀系数的变化幅度较小,产生的热应力不会因为温度的改变而急剧变化。此外,本研究制备的掺杂过渡金属氧化物的SDC材料的热膨胀系数均约在1.0´10-5/°C ~ 1.35´10-5/°C之间,而Y2O3稳定ZrO2(YSZ) 材料的热膨胀系数在100°C ~ 700°C范围内约在1.0´10-5/°C ~ 1.5´10-5/°C之间,二者十分接近。这说明,从热膨胀匹配角度考虑,目前所有与YSZ电解质材料相匹配的电极材料、连接材料等电池组件材料也都将适用于本研究的SDC材料,无需专门开发与之相匹配的电极材料和密封材料等组件材料,这对SDC电解质材料作为YSZ材料的换代材料来说具有很强的现实意义。

从图4中还可看出,与未掺杂的SDC材料相比,所有掺杂过渡金属氧化物的SDC样品热膨胀系数均略有增加。掺杂NiO和CuO的SDC材料的热膨胀系数增加幅度略为明显 (约1.2%);掺杂Al2O3、V2O5、MnO的SDC材料热膨胀系数增加幅度相对低一些。

掺杂过渡金属后引起的SDC材料热膨胀系数变化主要由于晶体结构变化引起。根据固体材料热膨胀机理[14],固体氧化物材料的热膨胀性能与晶体点阵中质点的位能大小有关,质点间的位能由质点间结合力所决定。质点间结合力强,则位阱深而狭窄,升高同样温度差,质点振幅增加少,故平均位置的位移量增加少,因此热膨胀系数较小。反之,则热膨胀系数较大。对于SDC材料而言,质点间结合力与晶格常数有较大关系。掺杂过渡金属氧化物引起晶体常数和晶面间距增加,导致晶格膨胀,使得晶格中质点间结合力减弱,从而导致热膨胀系数增加。增加的幅度与其引起的晶体常数和晶面间距的增加幅度基本一致。关于掺杂过渡金属氧化物引起晶体常数和晶面间距增加的研究结论在前期发表的论文中已有报道[15-17]。

3 结 论

本文采用低温燃烧合成工艺制备了不同过渡金属氧化物掺杂的SDC材料,并对其烧结性、力学和热学性能进行测试对比。实验结果表明,掺杂不同过渡金属氧化物对SDC材料的各项性能产生了明显的影响,主要体现在:

(1) 掺杂过渡金属氧化物对SDC材料有显著促进烧结作用,特别是掺杂NiO和CuO后,SDC样品在1250°C烧结6 h即可获得高达93.9% 的相对密度,抗弯强度也可达到138.6 MPa。

(2) 掺杂过渡金属氧化物可以改善SDC材料的显微结构。掺杂NiO的样品晶粒尺寸约为1mm ~ 2mm,晶界清晰结净,结合紧密。这样的显微结构有利于材料离子电导能力的提高。

(3) 掺杂过渡金属氧化物后,SDC的晶体常数和晶面间距均有所增大,使得晶格质点间作用力减弱,促使热膨胀系数略有增加。

[1] 黄金, 王延忠, 刘玮, 等. 中低温固体氧化物燃料电池复相固体电解质的研究进展[J]. 电池, 2013, 43 (3): 178-181.

[2] 任玉敏, 杜泽学, 宁坤. 固体氧化物燃料电池电解质材料的研究进展[J]. 电源技术, 2015, 139 (4): 852-854.

[3] MEKHILEF S, SAIDUR R, SAFARI A. Comparative study of different fuel cell technologies [J]. Renewable and Sustain Energy Review, 2012, 16 (5): 981-989.

[4] ZOUVELOU N, MANTZOURIS X, NIKOLOPOULOS P. Surface and grain-boundary energies as well as surface mass transport in polycrystalline CeO2[J]. Materials Science and Engineering A, 2008, 495 (1): 54-59.

[5] KHAN MA, RAZA R, LIMA RB,. Effect of titania concentration on the grain boundary conductivity of calcium-doped ceria electrolyte [J]. Ceramics International, 2014, 40 (2): 9775-9781.

[6] BOWMAN WJ, ZHU J, SHARMA R,. Electrical conductivity and grain boundary composition of Gd-doped and Gd/Pr co-doped ceria[J]. Solid State Ionics, 2015, 272 (1): 9-17.

[7] RAZA R, ABBAS G, WANG X. Electrochemical study of the composite electrolyte based on samaria-doped ceria and containing yttria as a second phase [J]. Solid State Ionics, 2011, 188 (12): 58-63.

[8] ROA JJ, GILIOLI E, BISSOLI F,. Study of the mechanical properties of CeO2layers with the nanoindentation technique [J]. Thin Solid Films, 2009, 518 (1): 227-232.

[9] ISHIDA T, IGUCHI F, SATO K,. Fracture properties of (CeO2)1-x(RO1.5)x(R=Y, Gd, and Sm; x = 0.02-0.20) ceramics [J]. Solid State Ionics, 2005, 176 (31-34): 2417-2421.

[10] FU YP, HU SH, LIU BL.. Structure characterization and mechanical properties of CeO2-ZrO2solid solution system [J]. Ceramics International, 2009, 35 (8): 3005-3011.

[11] HISASHIGA T, YAMAMURA Y, TSUJI T. Thermal expansion and Debye temperature of rare earth-doped ceria [J]. Journal of Alloys and Compounds, 2006, 408 (2): 1153-1156.

[12] BELLON O, SAMMES NM, STABIFORTH J. Mechanical properties and electrochemical characterisation of extruded doped cerium oxide for use as an electrolyte for solid oxide fuel cells [J]. Journal of Power Sources, 1998, 75 (1): 116-121.

[13] MANGALARAJA RV, ANANTHAKUMAR S, PAULRAJ M,. Electrical and thermal characteri- zation of Sm3+doped ceria electrolytes synthesized by combustion technique [J]. Journal of Alloys and Compounds, 2012, 510 (9): 134-140.

[14] 黄昆. 固体物理学[M]. 第二版. 北京: 北京大学出版社, 2014.

[15] 乐红志, 王昕, 毕建波, 等. 过渡金属离子对Ce0.8Sm0.2O1.9电解质离子导电性的影响[J]. 现代技术陶瓷, 2017, 38 (6): 458-465.

[16] 乐红志, 王昕, 杨赞中, 等. Al2O3掺杂方式对Ce0.8Sm0.2O1.9电解质结构和性能的影响[J]. 现代技术陶瓷, 2016, 37 (5): 340-346.

[17] 乐红志, 王昕, 杨赞中, 等. 过渡金属氧化物对Ce0.8Sm0.2O1.9晶体结构的影响[J]. 中国稀土学报, 2017, 35 (2): 239-247.

Effect of Transition Metal Oxides on the Sintering and Properties of Sm-Doped Ceria Materials

YUE Hong-Zhi1, LI Fu-Gong2, WANG Xin3, LIU Jin-Chan1, BI Jian-Bo1

1School of Materials Science and Engineering, Shandong University of Technology, Zibo 255049, China2Shandong Industrial Ceramic Research & Design Institute Co., Ltd., Zibo 255000, China3Institute of Materials Science and Engineering, Ocean University of China, Qingdao 266100, China

The Effects of doped transition metal oxides (NiO, CuO, V2O5and MnO) on sintering, mechanical and thermal properties of Sm-doped ceria (SDC) materials were investigated. The results shown that transition metal ions have different promoting effects on the sintering and mechanical properties of SDC materials, and have slight effect on the thermal expansion coefficient. Specially, the remarkable improvements in sintering and mechanical properties were observed when doping NiO or CuO in SDC materials.

Transition metal; Doped ceria; Sintering; Solid oxide electrolyte.

TB33

1005-1198 (2018) 06-0438-06

A

10.16253/j.cnki.37-1226/tq.2018.06.001

2018-01-10

2018-08-07

山东省自然科学基金项目 (ZR2014EL005);淄博市校城融合计划项目 (2018ZBXC002)。

乐红志 (1977-), 男, 湖北黄冈人, 副教授。E-mail: yhz@sdut.edu.cn。