碳化硼薄膜制备技术研究进展

2019-01-25王传彬张联盟

涂 溶,胡 璇,章 嵩,王传彬,沈 强,张联盟

碳化硼薄膜制备技术研究进展

涂 溶,胡 璇,章 嵩,王传彬,沈 强,张联盟

武汉理工大学 材料复合新技术国家重点实验室,武汉 430070

本文归纳了碳化硼薄膜的主要特性以及近年来在功能陶瓷、热电元件等方面的广泛应用。总结了目前物理气相沉积 (PVD) 和化学气相沉积 (CVD) 技术制备碳化硼薄膜的主要方法,包括磁控溅射法、离子束蒸镀法、经典化学气相沉积法 (c-CVD)、等离子增强化学气相沉积法 (PECVD、激光化学气相沉积法 (LCVD) 和热丝化学气相沉积法 (HFCVD) 等,讨论了各种沉积技术制备碳化硼薄膜工艺中各种实验参数对薄膜生长过程的影响,并对该领域今后的研究方向进行了展望。

碳化硼薄膜;物理气相沉积;化学气相沉积

1 碳化硼薄膜的应用与研究现状

1.1 碳化硼薄膜的结构与性质

B-C系列材料是一种重要的工程材料,具有非常优异的物理和化学性质。碳化硼最早由Joly于1883年制备,标记为B6C。直到1934年,碳化硼的化学计量组成才被标定为B4C[1]。

目前,对B-C材料二元相图的研究很多,但仍有许多细节尚不清楚。迄今为止共发现了16种硼碳化合物,即[2,3]:B16C、B12C3、B12C13、B17C3、B6C、B7C、B8C、B13C2、B13C、B12C、B2C2、B3C、BC2、B11C4、B96C12、B45C2。B-C相图中包括富碳的BC2和富硼的B12C以及具有较宽溶解度的B13C2和B12C3两相区。Elliott[4,5]认为,B-C相区应从室温一直延伸到熔点(2450°C),硼的溶解度极限为8 atom%。Thevenot[6]研究了整个相区,给出了比较直观的B-C相图(图1)。这一相图证实了B-C二元体系存在均相区,碳含量从8.8 atom% 到20 atom%,相应的分子式为B10.5C到B4C。

图1 B-C相图

Figure 1 B-C phase diagram

图2 碳化硼的菱方晶体结构

Figure 2 The rhombohedral crystal structure of boron carbides

B-C材料晶体为菱面体结构,如图2所示。晶体属于D3d5R-3m空间点阵,晶格常数为= 5.19 Å、= 12.12 Å、= 66°18′。其菱面体结构可描述为一立方原胞点阵在空间对角结方向上延伸,在每一角上形成规则的二十面体。将平行于空间的体角线视为六方晶系中的轴,由3个轴原子与相邻的二十面体互相连接组成线性链。因此,单位晶胞包含12个二十面体位置、3个线性链上的位置。如果B原子全部位于二十面体,C原子处于线性链上,那么B12C3的化学式即为B4C。

对于B-C材料晶体结构,13.3 atom% 的碳含量在均相区中对晶体结构有重要影响[4]。13.3 atom%碳含量把均相区分成了两部分:碳含量20 atom% ~ 13.3 atom% 和13.3 atom% ~ 8.3 atom%,从而可得出如下结论[7-9]:(1) 当碳化硼含量达到20 atom% 时,主要由C-B-C链和所连接的-B11C二十面体组成;(2) 当碳含量逐步降低时,C-B-B链会取代C-B-C链,直到C-B-C链耗尽为止;(3) 当碳含量降低到8.8 atom% 时,硼原子取代碳原子,使-B11C二十面体变为-B12二十面体,而且在整个区域内,晶格中存在填隙原子。这也就是说,在碳化硼均相区内,随着碳原子含量不同,单位晶胞内原子数也不同。此原子数与碳含量成线性关系[10]:

n = 15.47 - 0.019 C%(1)

Figure 3 B13C2unit cell and its (104) crystal plane

Donohue对B12C3晶体结构做出了评价,他认为轴线性链完全由C原子组成,而B原子则全部位于二十面上。但随着量子化学与测试方法的不断发展,各国学者对碳化硼的晶体结构做出了新的评价。Vast[11-13]和Krishnam[14]通过Density Functional Theory计算得出了与Donohue相同的结果。但大多数学者通过X射线衍射实验[15]和中子衍射实验[16,17],认为线性链的组成并不是C-C-C,而应该是C-B-C。而二十面体方面则显示出两种拓扑学上不同的位置 (图3):一种为极位(Polar),主链上失掉的C原子占据一个极位,极位的三个原子进行平面排列,垂直于环绕着外层原子的线性链,因而这种位置在单位晶胞内发生6次;第二种不同二十面体位置是等位(Equatorial),它处于菱方晶胞的中间,总数也是6个。整个晶胞结构则是由一条C-B-C连接着8个-B11C二十面体。

Glaser等人[18]对一系列B-C材料 (C含量5 atom% ~ 50 atom%) 进行了研究,研究发现B-C材料的XRD衍射峰峰位随着碳原子百分比的增加而向高角度方向移动,晶格参数增大。Bouchacourt等人[10]对B4C ~ B10.5C材料的热电性能与化学计量硼碳比之间关系进行了研究,但对材料制备过程中成分的控制并没有给出过多阐述。Emin[19]对不同成分的碳化硼晶格结构进行了热力学计算,他认为当硼的原子百分比增加时,新增的硼原子是优先取代晶格中二十面体(Icosahedra) 上的碳原子,使二十面体B11C变为B12。Tallant利用Raman光谱对碳化硼的结构进行了研究,并得到了与Emin相反的结果,Tallant认为新增的硼原子优先取代的是主链(Chain) 上的碳原子,使C-B-C链变为C-B-B链。

上世纪末及本世纪初,作为超硬材料,碳化硼也被众多学者们所研究。大多数学者都认为所他们用硼、碳粉末反应该合成的BC中的等于原始混合物中的硼碳比,但从Heian等人[20]报道的XRD谱图中能够看出最终反应产物中存在单质碳,其他一些学者们也都得到了类似结果。由此可见,反应合成的最终产物的物相组成并不那么单纯,还有待于更深一步的研究。

总之,碳含量决定了碳硼化合物中原子的排序。特别是,碳含量在13.3 atom% 时,在均相区内起着重要的角色,影响了碳化硼的性质,使其电导率、热传导系数和温差电势的曲线都在此点发生转折性变化。

碳化硼是一种重要的非金属材料,具有非常有用的物理和化学性质[21]。由于硼与碳都是非金属元素,而且原子半径相近,碳化硼共价键含量很高(93.9%),因此其具有出色的硬度、优异的机械和热学性能[22]。碳化硼最重要的性能是其超常的硬度(莫氏硬度为9.3,显微硬度为55 GPa ~ 67 GPa),尤其是近于恒定的高温硬度(> 30 GPa)[23,24],这使其成为最理想的高温耐磨材料。它是自然界最硬的超硬材料之一,其硬度仅次于金刚石和立方氮化硼。随着温度的升高,金刚石和立方氮化硼的硬度会逐渐降低,而碳化硼在高温下却表现出较高的热稳定性,当温度超过1100°C时,它是硬度最高的材料。

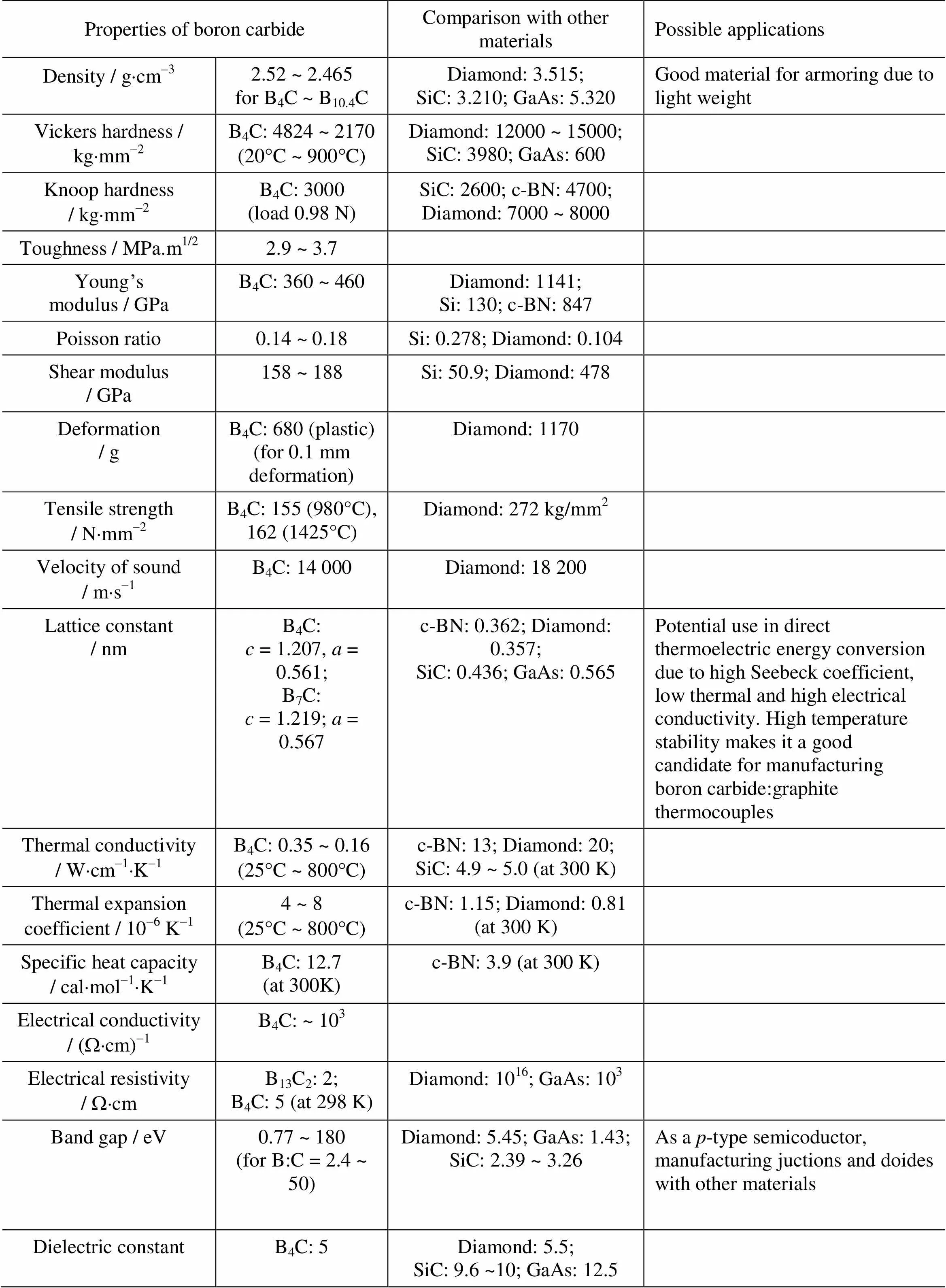

表1 碳化硼的物理性能及可能的应用

碳化硼的另一个重要性能是具有较高的热中子吸收能力,其中子俘获截面高(600 barns),俘获能谱宽,不产生放射性同位素,二次射线能量低,而且耐腐蚀,热稳定性好,因而被广泛地用于核工业[26-27]。并且碳化硼的中子吸收能力可以通过添加元素硼而获得进一步改善。

此外,碳化硼密度低,仅为2.52 g/cm3,是钢铁的1/3;弹性模量高,为450 GPa;熔点高,约为2447°C;其热膨胀系数低,导热率较高[28,29]。碳化硼的化学性能十分优良,耐酸碱腐蚀,在常温下不与酸碱及大多数无机化合物反应,仅在氢氟酸-硫酸、氢氟酸-硝酸混合物中有缓慢的腐蚀,是化学性质最稳定的化合物之一。

表1汇总了碳化硼的性质、与其它材料的对比以及在各个领域的应用情况[28]。基于优良的特性,碳化硼成为冶金、化工、机械、航空航天军工等繁多领域一种潜在的应用材料。碳化硼材料在国内外被广泛应用于如工程陶瓷材料、轻质装甲材料、防弹材料、核工业防辐射材料、耐磨和自润滑材料、特种耐酸碱侵蚀材料、切割研磨工具材料、高温热电材料、原子反应堆控制和屏蔽材料等[30-33]。同时,作为耐高温材料,碳化硼是一种在高温环境下用于核反应堆的理想等离子体材料。碳化硼在中子的检测方面也有了越来越多的应用。近几年,碳化硼优异的性能使之成为超硬材料与核工业材料中的重要成员。

1.2 碳化硼薄膜的研究现状

随着薄膜制备技术的发展,薄膜已是材料学领域中的一个重要分支,它涉及物理、化学、电子学、冶金学等学科,有着十分广泛的应用,尤其是在国防、通讯、航空、航天、电子工业、光学工业等方面有着特殊的应用,已成为材料学中最为活跃的领域之一。

一些研究小组进行了对B-C薄膜的研究。然而,目前B-C薄膜的研究还处于初级阶段,主要研究内容为制备工艺与结晶状态、硬度等性能之间的依存关系。苏明甫等人[34]使用电子束蒸发法制备了碳化硼薄膜并对其化学结构进行了研究。结果表明,随着电子束流的增大,薄膜的结构显著变化,正二十面体结构增多,B/C由2.93变为3.45,B的流失减弱,基片温度对碳化硼的化学结构影响不大。张玲等人[35]讨论了溅射功率变化对碳化硼薄膜组成结构的影响。结果表明,随射频功率的增大,B与C更易结合形成B-C键,B与C的原子分数比先增大后减小,在250 W 时,B/C出现了最大值5.66。由于该材料体系的特殊性和针对轻元素的测试手段与薄膜性能测试的缺乏,所见报道多偏重于对实验结果和数据的归纳总结,而对其成膜机理、成分控制和光电性能都还缺乏了解。

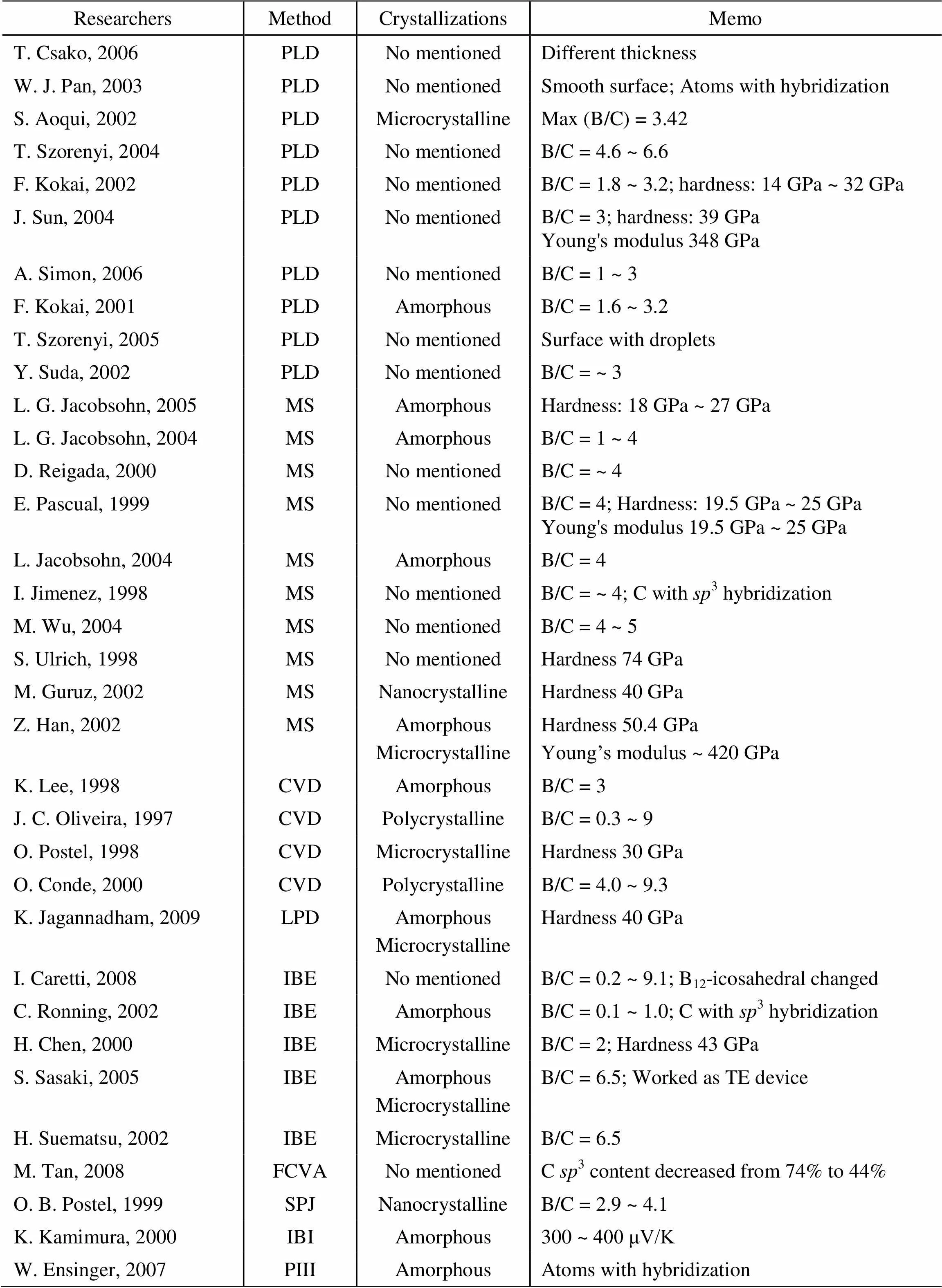

B-C薄膜的主要合成方法主要有化学气相沉积法(Chemical Vapor Deposition, CVD) 、离子束融蒸(Ion Beam Evaporation, IBE)、磁控溅射(Magnetron Sputtering, MS) 和脉冲激光沉积(Pulsed Laser Deposition, PLD) 等。另外,少数研究小组也使用了超声速等离子喷涂法(Supersonic Plasma Jet, SPJ)、等离子气植入法(Plasma Immersion Ion Implantation, PIII)、离子束植入(Ion Beam Implantation, IBI)、过滤阴极电弧法(Filtered Cathodic Vacuum Arc, FCVA)、真空离子溅射 (Vacuum Plasma Spraying, VPS) 和电磁加速离子溅射 (Electron-Magnetically Accelerated Plasma Spraying, EMAPS) 等对B-C薄膜进行研究。

表2对汇总近期国内外研究工作者们所报道的研究。从表2中可以看出,绝大部分对B-C薄膜的研究都是通过物理方法进行的。在这些研究中,研究者们通过磁控溅射(MS) 和脉冲激光沉积(PLD) 得到了纯度较高、表面光滑的非晶态B-C薄膜。而PLD法对靶材的要求比较灵活,工艺制备较MS法要方便许多,所以在高品质B-C陶瓷靶材比较难以获得的前提下,PLD法更容易实现对薄膜结构的控制。

表2 国内外合成B-C薄膜的研究情况

Table 2 Summary of the research results of the synthetic B-C films

PLD技术在B-C薄膜制备方面的应用除了具有实验周期短、衬底温度要求低、靶材和基板安装灵活方便等优点外,更重要的还是因为硼原子和碳原子的溅射率在所有元素是最低的 (约1.0)。如果采用一般粒子作为激发溅射源,薄膜沉积率不会太高。近几年随着激光器技术的发展,激光能量不断加大,单个光子能量可达8 eV,使得PLD技术能够胜任制备B-C薄膜这类共价键成分高、元素溅射率低的薄膜材料的研究任务。由表2可知,由MS技术和PLD技术制备的薄膜化学计量比只分布在较窄的范围内,这是因为在这两种工艺方法中,薄膜的化学计量比很大程度上取决于溅射靶材的化学计量比。目前对于B-C高致密度陶瓷块体的绝大多数研究仅局限于化学计量比为4的B4C,所以在诸如MS和PLD这类需要固体靶材的制膜沉积工艺下所获得薄膜的化学计量比比较单一。

总而言之,近年来针对B-C薄膜的研究绝大多数是基于将此类材料视为一种超硬结构材料,材料的化学计量(B/C) 在4 附近,至于在大范围内对B-C薄膜的化学计量与成分控制的相关研究鲜有报道。然而,碳化硼的良好特性使得B-C薄膜逐渐成为了在各个领域都有应用潜力的材料。随着B-C薄膜角色转变 (如热电材料[36,37]、核工业材料[38,39]),对B-C薄膜组成的控制研究显得尤为重要。

2 物理气相沉积 ( Physical Vapor Deposition )

2.1 磁控溅射 (Magnetron Sputtering)

磁控溅射 (MS) 法包括直流磁控溅射和射频磁控溅射。由于具有设备结构简单、沉积温度低和相对较高的沉积速率等特点,MS技术在薄膜技术领域被广泛应用且持续发展。

直流磁控溅射是目前在碳化硼薄膜制备领域应用最广泛的手段之一,其具有简单、不使用有毒害气体的优点,通常在反应过程中对衬底施加负偏压以增加离子轰击。由直流磁控溅射沉积出的碳化硼薄膜具有高硬度、高弹性、高耐磨性和光滑的表面形态,硼碳比在4左右,薄膜为非晶态或纳米晶。Jacobsohn等人[40]通过直流磁控溅射法制备出非晶态碳化硼薄膜,硼碳比范围为1 ~ 4;Wu等人[41]利用直流磁控溅射法,通过控制载气压力和脉冲直流衬底偏压 (见图4) 制得了纳米晶碳化硼薄膜。随着载气压力增加,沉积速率下降。随着衬底偏压增加,获得了硼碳比为4 ~ 5的碳化硼薄膜。

射频磁控溅射可通过外部谐振电路在一个比较广的范围内控制衬底上的偏压,从而控制轰击沉积在薄膜上的粒子能量。在溅射过程中,粒子轰击对薄膜性能有很大的影响。当粒子能量增大时,薄膜的机械性能 (如应力、显微硬度和杨氏模量等) 随之增加。磁控溅射也面临许多障碍,例如等离子体中的电离效率较低、沉积过程中的等离子不均匀等。

2.2 离子束蒸镀 (Ion Beam Evaporation)

离子束蒸镀是1988年发展出的一种新型的薄膜制备方法,近年被广泛应用于制备碳化硼薄膜。与磁控溅射法或化学气相沉积法相比,离子束蒸镀的衬底温度相对较低 (低于400°C),因此大大增加了衬底材料的选择余地。在离子束蒸镀法中,可以通过控制沉积参数 (如粒子能量、不同粒子的粒子通量比、衬底温度等) 来控制薄膜的结构和性能,这也使得离子束蒸镀法成为研究沉积参数对薄膜生长影响的理想方法。在蒸发过程中,高能离子束聚焦在高纯度的B4C靶材上,产生高密度的烧蚀等离子体,因此可以以较高的沉积速率制备碳化硼薄膜。

Figure 4 (a) Deposition rate as a function of sputtering pressure and (b) B/C ratio as a function of substrate bias voltage

Suematsu等人[42]通过离子束蒸镀法制备出微晶态碳化硼薄膜,获得了硼碳比为6.5的薄膜。Ronning等人[43]采用离子束蒸镀法,通过控制离子电荷获得了硼碳比范围为0.1 ~ 1.0的碳化硼薄膜。

采用离子束蒸镀法制备碳化硼薄膜时,影响薄膜性能最重要的因素是溅射距离。随着溅射距离的增大,所获得的薄膜致密度及弹性模量下降。溅射距离增加导致致密度下降有两个原因:一是当粒子处于熔融状态时,伴随B2O3形成的气体被围在基体中形成气孔;二是随着距离的增大,碳化硼薄膜温度下降,导致薄膜中层与层之间形成松散连接。

2.3 脉冲激光沉积 (Pulsed Laser Deposition)

脉冲激光沉积 (PLD) 是一个复杂的过程。短脉宽脉冲激光射向不透明靶材,引起如下过程:(1) 靶材的急剧升温和蒸发;(2) 靶材蒸气对激光产生增强吸收,直至发生电离并形成稠密的等离子体;(3) 后期脉冲激光的吸收使等离子体加热和加速。等离子体中的基本粒子在靶附近的高密度层内碰撞并产生与靶面垂直的高速定向扩展束流并飞向3 cm ~ 10 cm外的热基板,在衬底上形成非晶、多晶或外延单晶薄膜。与其他制备方法相比,脉冲激光沉积技术有很多优点。通过脉冲激光沉积技术制备薄膜,具有试验周期短、衬底温度要求低、靶材和基板安装灵活方便等优势。此外,由于能够从靶材上按化学计量比制备薄膜,且携带较高能量,脉冲激光沉积成为制备各种化合物薄膜的一种非常有吸引力的技术。

图5 B/C 拼合靶的PLD工艺简图

Figure 5 The scheme of PLD equipment and BxC dual-target

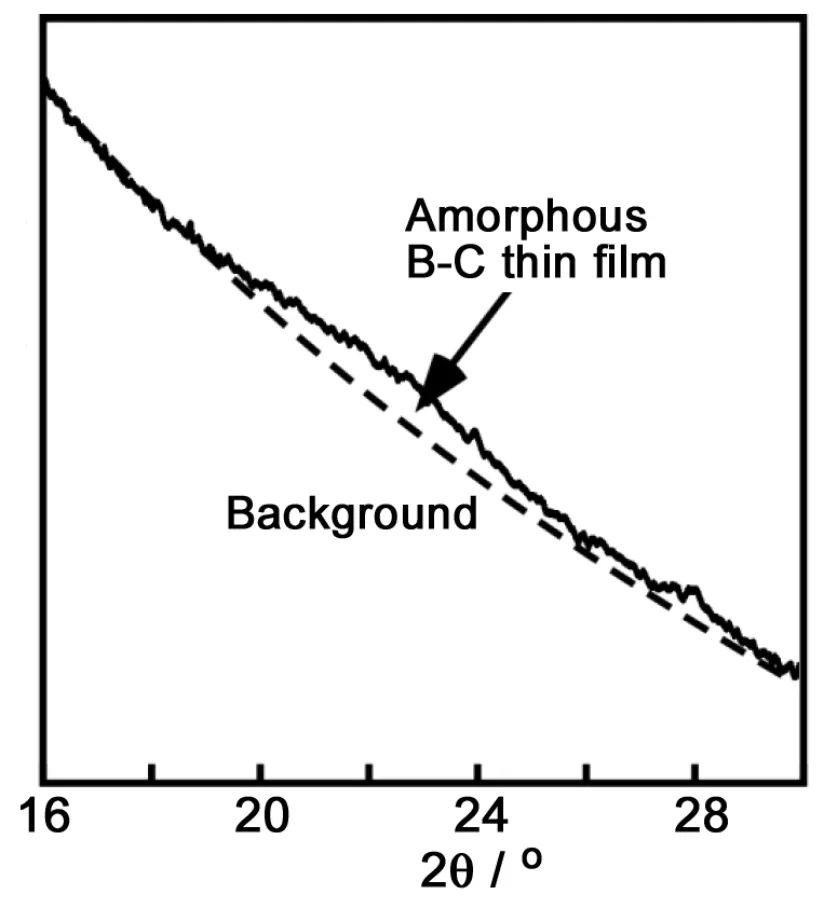

图6 B-C薄膜的小角掠入射衍射谱线

Figure 6 GIXRD pattern of boron carbide thin films

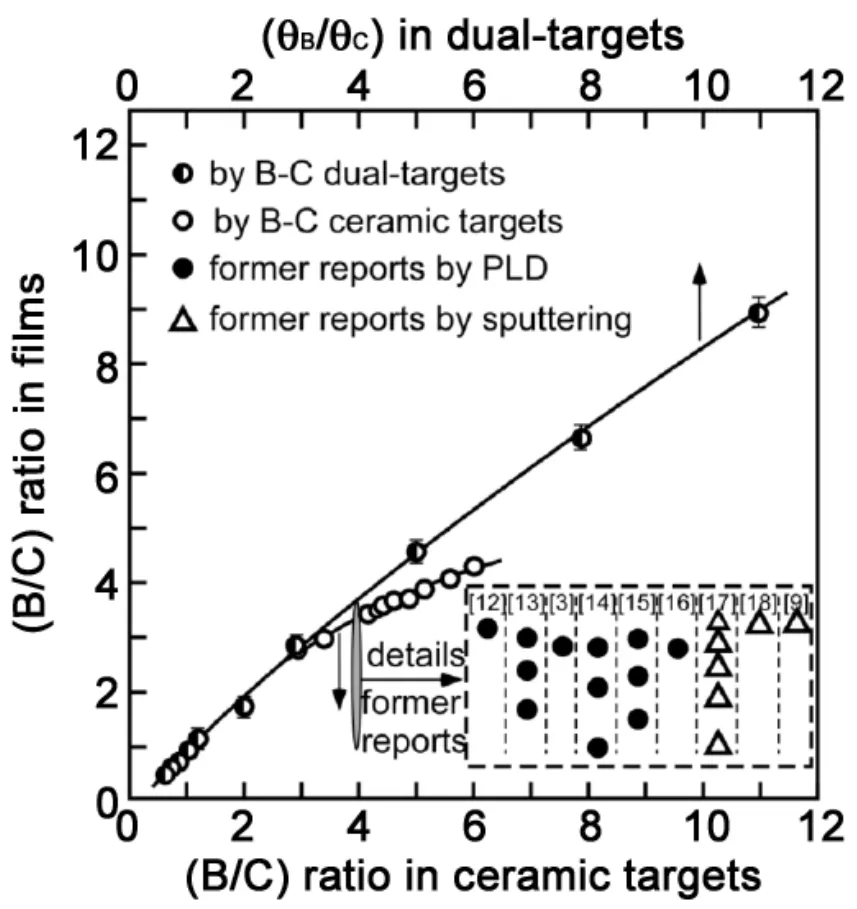

图7 RB/C 与θB/C的关系

Figure 7 B/C atomic ratio of deposited boron carbide thin films from BxC (0.1 < x < 11) dual-targets compare with that of former reports

Szorenyi等人[44]利用脉冲激光沉积技术制备碳化硼薄,通过改变激光能量密度值获得了硼碳原子比范围为4.6 ~ 6.6的碳化硼薄膜;Simon等人[45]利用脉冲激光沉积技术,通过控制脉冲能量和激光光斑尺寸,获得了硼碳原子比范围为1 ~ 3的碳化硼薄膜。 Sun等人利用脉冲激光沉积技术,通过改变沉积过程中衬底温度,获得了硼碳原子比约为3的碳化硼薄膜,与靶材的元素含量相比,沉积得到的薄膜含硼量较低。

章嵩课题组[46,47]以B-C系列陶瓷为靶源,采用脉冲激光沉积技术制备B-C系列薄膜,研究了激光能量与靶-基距等因素对薄膜沉积质量的影响。图5为实验所采用的PLD工艺简图,从图中可以看到,B-C拼合靶材代替了以往的均质靶材,在沉积过程中,脉冲激光交替烧蚀拼合靶材的B和C部分,B、C等离子羽辉交替产生。靶材自转速度与基底温度是得到分子尺度下均匀B-C薄膜的关键工艺参数。

图6为L= 90 mJ时B-C薄膜的小角掠入射衍射谱线。由于采用X’Celerator 超能探测器,在低角度范围内背底会有所抬高。扣除背底后,可以观察到22° 左右有一衍射峰包,这是典型的非晶态无机物的特征,这表明B-C薄膜为非晶态。

本课题组对B-C拼合靶的工艺优化研究得到了较为理想的工艺参数:靶材自转速度为18 rpm、基底温度200°C。以此工艺条件进行薄膜沉积可以得到硼、碳原子充分杂化成键且表面粗糙度相对较小的B-C薄膜。以不同组合形式的B-C拼合靶,采用优化后的工艺参数制备B-C薄膜。对所得薄膜进行光电子能谱(XPS) 定量分析测试,对谱线计算、分析后可得各薄膜中的B/C,结果如图7所示。从图中可以看到B/C比在0.1 ~ 8.9内。由此可见,此系列B-C薄膜中B/C相对以前以均匀靶材得到的B-C薄膜分布更广。

根据如图7所示的经验曲线便能找到制备特定组分薄膜所需要的相应形式拼合靶材,这样便可以在硼、碳比为0.1 ~ 8.9的范围内精确控制薄膜中的硼、碳原子比。另外,直接采用拼合靶沉积薄膜并对薄膜成分进行控制,只需要掌握一组经验数据即可,相对传统工艺路线大大简化,实验周期也相应缩短。本课题组研究发现,较低的激光能量使B-C薄膜沉积过程中的二次溅射率下降,有利于获得较大的沉积速率,薄膜表面粗糙度较低。较大的靶-基距则使薄膜上生长出少量纳米晶颗粒,导致表面粗糙度上升。可通过优化工艺得到厚度均匀、表面平整的非晶态B-C系薄膜,调整靶材中的硼碳比使B-C系列薄膜中的硼碳原子比在2.9 ~ 4.5范围内精确可控,并通过控制硼碳双靶制备出了硼碳比范围为0.1 ~ 8.9的非晶态碳化硼薄膜。

从近年来国内外的报道中发现,采用脉冲激光沉积技术制备碳化硼薄膜仍存在一定的局限性,薄膜成分范围较窄,主要是研究中采用的B-C靶材组成上的单一性所导致的。

3 化学气相沉积 (Chemical Vapor Deposition)

化学气相沉积技术有很多种,包括经典化学气相沉积 (Conventional CVD, c-CVD)、低压化学气相沉积 (Low-Pressure CVD, LPCVD)、等离子增强化学气相沉积 (Plasma Enhanced CVD, PECVE)、热丝化学气相沉积 (Hot Filament CVD, HFCVD)、激光化学气相沉积 (Laser CVD, LCVD) 等,已被广泛应用于制备碳化硼薄膜。

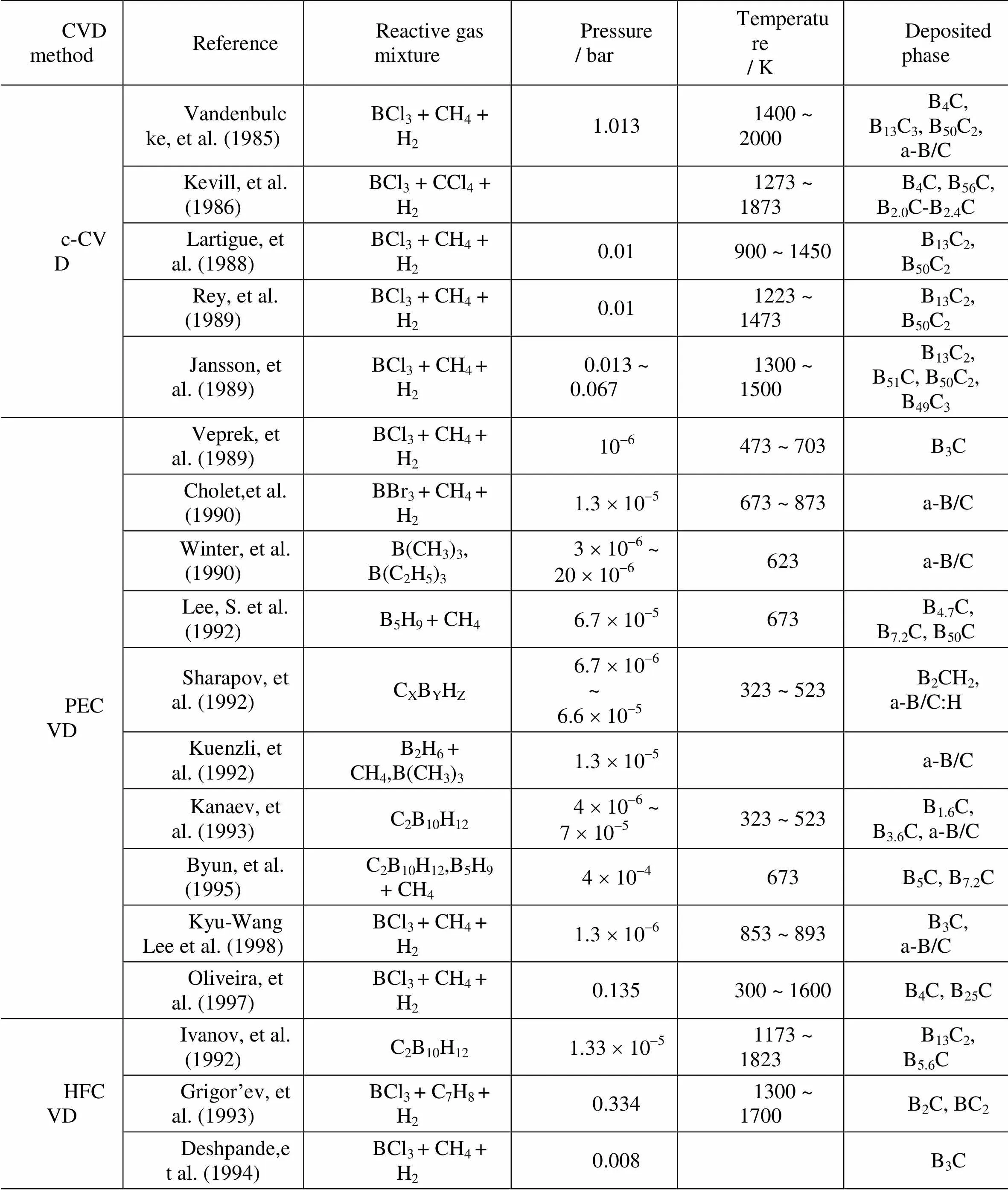

与物理气相沉积技术相比,物理气相沉积技术所需的靶材获得较困难。在化学气相沉积过程中,沉积条件例如温度、压力、反应前驱体等参数的改变会导致沉积得到不同化学计量比的碳化硼薄膜。表3汇总了国外通过化学气相沉积技术制备碳化硼薄膜的研究进展。

3.1 经典化学气相沉积 (c-CVD)

化学气相沉积法是指混合气体与基体的表面在高温下相互作用,使混合气体中的某些成分分解,在基体上形成固态薄膜的方法。传统的CVD方法如常压和低压CVD可以用来沉积各种化学计量比的碳化硼。这种方法基于前驱体的热分解和目标固体产物在被加热的基板上的沉积。基本的化学气相沉积过程通常包括以下几个步骤:(1) 反应物从气体入口到反应区的对流和扩散运输;(2) 发生气相化学反应并产生新的反应生成物及副产物;(3) 原始反应物和其反应产物运输到基底表面;(4) 物质在基底表面上的物理 (和化学) 吸附和扩散;(5) 表面催化的多相反应形成薄膜;(6) 表面反应的挥发性副产物解吸附;(7) 反应副产物通过对流和扩散运输出反应区。

表3 化学气相沉积制备碳化硼研究进展

Table 3 Summary of the researches on the chemical vapor deposition of boron carbide

用化学气相沉积法制备碳化硼薄膜时,所用温度一般为1000°C ~ 1600°C;通常采用的反应气体包括CH4+ BCl3、BCl3、CCl4+ BCl3等混合气体。根据多年实验室化学气相沉积的实验经验,在不同反应过程中不同沉积条件 (如温度、压力、反应气体混合物类型和组成等) 下会沉积出具有不同化学计量比和不同物理性能的沉积物。Jansson等人[48]通过化学气相沉积技术,以H2、BCl3、CH4为原料,在1300 K ~ 1500 K温度范围内,改变原料各组分的含量,制备出了硼碳原子比为6.5的碳化硼薄膜。

化学气相沉积法被广泛应用于制备碳化硼薄膜,但在制备过程中存在沉积不均匀且制备规模较小,制备碳化硼薄膜需要在较高温度下进行等缺点。

3.2 等离子增强化学气相沉积 (PECVD)

与普通CVD方法相比,通过等离子增强化学气相沉积技术可以以更低的温度和压力广泛地沉积碳化硼薄膜。不同的前驱体如BCl3、BBr3、B2H6、CH4、C2B10H12等已被用来通过等离子增强化学气相沉积技术制备碳化硼薄膜。温度、压力、通入气体的化学组成、前驱体的类型等反应条件会影响所沉积材料的结构和性能。在PECVD系统中使用不同类型的前驱体会产生不同化学计量比的碳化硼。在碳化硼薄膜的沉积过程中,基板的表面受到在等离子体中产生的高能粒子的轰击,因此各种中间气相和表面的反应容易发生。

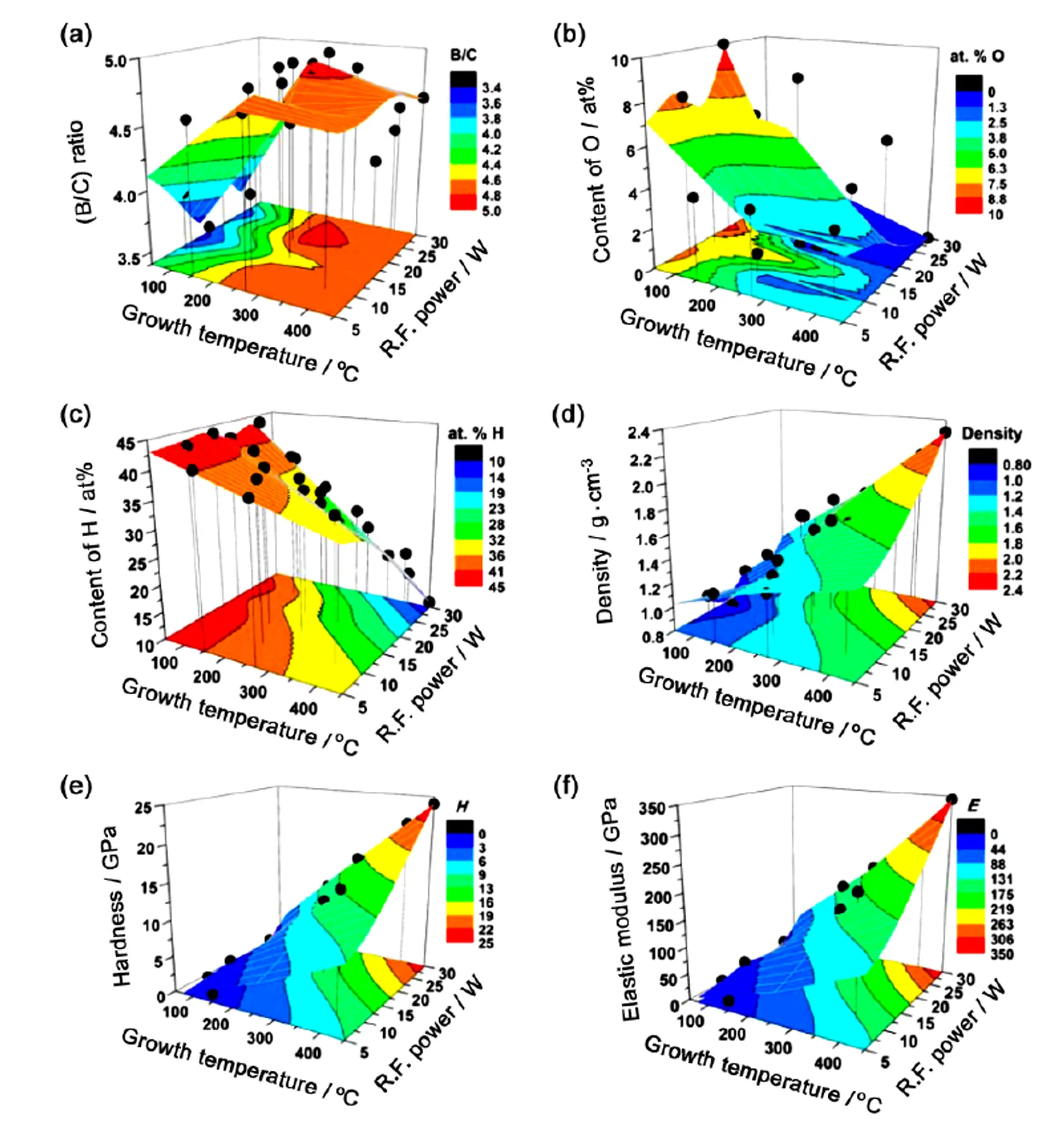

Lee等人[49]采用等离子增强化学气相沉积技术,以巢式癸硼烷 (B10H14) 和巢式戊硼烷 (B5H11) 为原料,在平行板射频等离子反应器中沉积出各种化学计量比的碳化硼薄膜,例如B4.7C、B7.2C等。他们试图将沉积得到的薄膜B/C比与含硼、含碳前驱体的初始分压比联系起来。但根据观察,得到的沉积物化学组成与参与反应的气体初始化学组成并不成比例。因此可以推测,在沉积过程中发生了一些由等离子体引起的气相和表面反应。Bradley等人[50]选用邻碳硼烷 (o-C2B10H12) 为原料,采用等离子增强化学气相沉积技术制备出了非晶态碳化硼薄膜,并研究了反应温度和等离子功率对沉积的薄膜的影响 (图8)。在50°C ~ 450°C温度范围内制得的薄膜密度为0.9 g/cm3~ 2.3 g/cm3,杨氏模量为10 GPa ~ 340 GPa,硼碳原子比为3.5 ~ 5。

3.3 激光化学气相沉积 (LCVD)

除了等离子增强化学气相沉积法外,激光化学气相沉积也被广泛的应用于制备碳化硼薄膜。

激光化学气相沉积法与普通化学气相沉积法的主要区别在于激光化学气相沉积法采用激光作为能源。激光化学气相沉积可以直接利用光能激发分子的内能,使分子活化引起反应,不会引起平动能的增加,既降低了反应温度,又避免了高能粒子的轰击损伤。在沉积过程中,激光辐射用来驱动化学反应,产生薄膜的沉积。

激光化学沉积过程可以以两种方式进行。当化学反应是通过衬底材料或气相的加热而热驱动的,则称为热解LCVD。通常在这种情况下,激光束照射在衬底上,在沉积过程中垂直入射。当薄膜的形成是通过激光辐射对气体介质进行电子激发而促进时,该过程被称为光解LCVD。在这种情况下,激光束路径保持平行于衬底表面。由于用激光照射混合气体加速了反应气体的分解速度,因此激光化学气相沉积法制备薄膜的速度比采用普通化学气相沉积方法快。激光化学气相沉积技术制备出的薄膜具有平均碳浓度,范围从9 at% 到20 at%。这表示反应气体的化学组成和激光辐照度是激光化学气相沉积过程中的重要参数。Oliveira等人[51]采用激光化学气相沉积技术,以BCl3、CH4和H2的混合气为原料,控制激光功率变化范围为125 W ~ 200 W、反应时间变化范围为20 min ~ 90min,改变各反应气体流量,制备得到硼碳原子比范围为0.3 ~ 9的碳化硼薄膜。

图8 薄膜生长温度和功率对 (a) B/C比、(b) 氧原子百分比、(c) 氢原子百分比、(d) 密度、(e) 硬度及 (f) 杨氏模量的影响;黑色小球表示实际反应数据

Figure 8 Growth temperature and power response surface curves for (a) B/C ratio, (b) at. % O, (c) at. % H, (d) density, (e) hardness, and (f) Young's modulus

3.4 热丝化学气相沉积 (HFCVD)

热丝化学气相沉积系统基于前驱体在热丝上的热催化裂化。热丝具有高温,通常温度范围为1000°C ~ 2500°C。衬底材料通常受热丝的辐射而被加热,并且衬底的表面温度通常低于500°C。沉积过程在高真空条件下进行,以避免氧气对碳化硼相的污染。

热丝化学气相沉积法和普通化学气相沉积法一样,反应过程根据操作条件,可能是扩散控制或者动力学控制的。Ivanov等人研究了由单一前驱体化合物间碳硼烷沉积碳化硼,以间碳硼烷(m-C2B10H12) 为单一原料,控制反应温度和前驱体气体流速,制备得到硼碳原子比分别为6.5和5.6的碳化硼薄膜。研究发现,当气体流速小于4 g×cm-2×min-1时,沉积过程由扩散控制;当气体流速高于4 g×cm-2×min-1时则由动力学控制。温度对沉积速率的影响遵循Arrhenius定律。尽管热丝化学气相沉积技术在多晶金刚石和硅薄膜的沉积上已经被广泛应用,但在碳化硼的沉积方面还没有得到广泛应用。

4 结 语

碳化硼具有优异的性能,在军事、核工业、航空航天等领域有着广泛的应用前景。碳化硼薄膜的制备方法主要有物理气相沉积和化学气相沉积,包括磁控溅射、离子束蒸镀、等离子增强化学气相沉积、热丝化学气相沉积法等。不同制备方法和不同的沉积条件会得到不同化学计量比和不同物理性能的碳化硼薄膜,每种方法都有其优势和缺陷。因此,应根据具体用途和现实条件来选择碳化硼薄膜的制备方法。目前发表的大多数文献主要讨论了碳化硼薄膜的表征、机械性能和沉积速率等方面,对沉积机理的讨论还不够深入,因此需要进一步的实验和理论研究来控制和优化所沉积的碳化硼薄膜的性质和组成。

[1] WERHEIT H. Optical phonons of boron carbide depending on the composition [J]. Journal of the Less-Common Metals, 1986, 117: 17–20.

[2] WERHIT H, GROOT KDE, MALKEMPER W. On the metal-insulator transition in boron carbide [J]. Journal of the Less-Common Metals, 1981, 82: 153-162.

[3] BOUCHACOURT M, THEVENOT F. The correlation between the thermoelectric properties and stoichiometry in the boron carbide phase B4C-B10.5C [J]. Journal of Materials Science, 1985, 20: 1237–1247.

[4] ELLIOTT RP. Boron-carbide system [J]. JOM, 1964, 16 (9): 766-769.

[5] ELLIOTT RP. Constitution of binary alloys: first supplement [J]. Journal of the Less-Common Metals, 1966, 10 (6): 371–372.

[6] THVENOT F. Boron carbide: a comprehensive review [J]. Journal of the European Ceramic Society, 1990, 6 (4): 205–225.

[7] CONARD J, BOUCHACOURT M, THEVEMOT F, et al.13C and11B nuclear magnetic resonance investigations in the boron carbide phase homogeneity range: a model of solid solution [J]. Journal of the Less-Common Metals, 1986, 117 (1-2): 51–60.

[8] TSAGAREISHNILLI GV, NAKASHIDZE TG, JOBAVA JS, et al. Thermal expansion of boron and boron carbide [J]. Journal of the Less-Common Metals, 1986, 117 (1-2): 159–161.

[9] TALLANT DR, ASELAGE TL, CAMPBELL AN, et al. Boron carbides: evidence for molecular level disorder [J]. Journal of Non-Crystalline Solids, 1988, 106 (1-3): 370–373.

[10] BOUCHACOURT M, THEVENOT F. The properties and structure of the boron carbide phase [J]. Journal of the Less-Common Metals, 1981, 82: 227–235.

[11] VAST N, BARONI S, ZERAH G,Lattice dynamics of icosahedrala-boron under pressure [J]. Physical Review Letters, 1997, 78 (4): 693-696.

[12] VAST N, LAZZARI R, BESSON JM, et al. Atomic structure and vibrational properties of icosahedrala--boron and B4C boron carbide [J]. Computational Materials Science, 2000, 17 (2-4): 127-132.

[13] VAST Nt, BERNARD S, GERAH G. Structural and electronic properties of liquid boron from a molecular-dynamics simulation [J]. Physical Review B, 1995, 53: 4123–4130.

[14] KRISHNAN S, ANSELL S, FELTEN JJ, et al. Structure of liquid boron [J]. Physical Review Letters, 1998, 81: 586–589.

[15] MAURI F, VAST N, PICKARD CJ. Atomic structure of icosahedral B4C boron carbide from a first principles analysis of NMR spectra [J]. Physical Review Letters, 2001, 87 (8): No. 085506.

[16] MOROSIN B, KWEI GH, LAWSON AC, et al. Neutron powder diffraction refinement of boron carbides nature of intericosahedral chains [J]. Journal of Alloys and Compounds, 1995, 226: 121–125.

[17] KWEI GH, MOROSIN B. Structures of the boron-rich boron carbides from neutron powder diffraction: implications for the nature of the inter-icosahedral chains [J]. The Journal of Physical Chemistry, 1996, 100 (19): 8031–8039.

[18] GLASER FW, MOSKOWITZ D, POST B. An investigation of boron carbide [J]. Journal of Applied Physics, 1953, 24 (6): 731-733.

[19] EMIN D. Structure and single-phase regime of boron carbides [J]. Physical Review B, 1988, 38: 6041–6055.

[20] HEIAN EM, KHALSA SK, LEE JW, et al. Synthesis of dense, high-defect-concentration B4C through mechanical activation and field-assisted combustion [J]. Journal of the American Ceramic Society, 2004, 87 (5): 779-783.

[21] DOMNICH V, REYNAUD S, HABER RA, et al. Boron carbide: structure, properties, and stability under stress [J]. Journal of the American Ceramic Society,2011, 94 (11): 3605-3628.

[22] 张国军, 邹冀, 倪德伟, 等. 硼化物陶瓷:烧结致密化、微结构调控与性能提升[J]. 无机材料学报, 2012, 27 (3) 225–233.

[23] ULRICH S, EHRHARDT H, SAMLENSKI R, et al. Subplantation effect in magnetron sputtered superhard boron carbide thin films [J]. Diamond and Related Materials, 1998, 7 (6): 835–838.

[24] CONDE O, SILVESTRE A, OLIVEIRA J. Influence of carbon content on the crystallographic structure of boron carbide films [J]. Surface and Coatings Technology, 2000, 125: 141-146.

[25] GEBHARDT O, GAVILLET D. SIMS imaging analyses of in-reactor irradiated boron carbide control rod samples [J]. Journal of Nuclear Materials, 2000, 279: 368-371.

[26] GWAILLY SE, HASSAN HH, BADAWY MM, et al. Natural rubber composites as thermal neutron radiation shields: II, H3BO3/NR composites [J]. Polymer Testing, 2002, 21 (5): 513–517.

[27] ABDOU MA. Nuclear design of the blanket/shield system for a Tokamak experimental power reactor [J]. Nuclear Technology, 1976, 29 (1): 7–36.

[28] SEZER AO, BRAND JI. Chemical vapor deposition of boron carbide [J]. Materials Science and Engineering B, 2001, 79: 191-202.

[29] 张莉丽, 黄英. 快堆用碳化硼材料的比热测量[J]. 中国原子能科学研究院年报, 1997: 1073-1095.

[30] REDDY KM, LIU P, HIRATA A, et al. Atomic structure of amorphous shear bands in boron carbide [J]. Nature Communications, 2013, 4: No. 2483.

[31] 贾宝瑞, 秦明礼, 李慧, 等. 碳化硼粉末制备方法的研究进展[J]. 材料导报, 2010, 24 (9): 32-34, 38.

[32] SCHWETZ KA. Boron Carbide, Boron Nitride, and Metal Borides [M]. USA: WILEY-VCH, 2000.

[33] BYUN D, SPADY BR, IANNO NJ, et al. Comparison of different chemical vapor deposition methodologies for the fabrication of heterojunction boron-carbide diodes [J]. Nanostructured Materials, 1995, 5 (4): 465-471.

[34] 苏明甫, 廖志君, 谢兰东, 等. 电子束蒸发沉积制备碳化硼薄膜的化学结构研究[J]. 四川大学学报(自然科学版), 2014, 51 (3): 563–568.

[35] 张玲, 何智兵, 李俊, 等. 溅射功率对碳化硼薄膜组分与力学性能的影响[J]. 强激光与粒子束, 2013, 25 (9): 2317–2323.

[36] HAN Z, LI G, TIAN J, et al. Microstructure and mechanical properties of boron carbide thin films [J]. Materials Letters, 2002, 57: 899–903.

[37] LEE KW, HARRIS SJ. Boron carbide films grown from microwave plasma chemical vapor deposition [J]. Diamond and Related Materials, 1998, 7 (10): 1539–1543.

[38] COAD JP, FARMERY B, LINKE J, et al. Experience with boron-carbide coated target tiles in JET [J]. Journal of Nuclear Materials, 1993, 200: 389–394.

[39] SHIKAMA T, FUJITSUKA M, ARAKI H, et al. Irradiation behavior of carbon-boron compounds and silicon carbide composites developed as fusion reactor materials [J]. Journal of Nuclear Materials, 1992, 191-194: 611–615.

[40] JACOBSOHN LG, SCHULZE RK, DA COSTA MEHM, et al. X-ray photoelectron spectroscopy investigation of boron carbide films deposited by sputtering [J]. Surface Science, 2004, 572: 418–424.

[41] WU M, KIELY JD, KLEMMER T, et al. Process-property relationship of boron carbide thin films by magnetron sputtering [J]. Thin Solid Films, 2004, 449: 120-124.

[42] SUEMATSU H, KITAJIMA K, RUIZ I, et al. Thermoelectric properties of crystallized boron carbide thin films prepared by ion-beam evaporation [J]. Thin Solid Films, 2002, 407: 132–135.

[43] RONNING C, SCHWEN D, EYHUSEN S, et al. Ion beam synthesis of boron carbide thin films [J]. Surface and Coatings Technology, 2002, 159: 382–387.

[44] SZORENYI T, STOQUERT JP, ANTONI F, et al. The combined effect of laser fluence and target deterioration in determining the chemical composition of pulsed laser deposited boron carbide films [J]. Surface and Coatings Technology, 2004, 181: 127–131.

[45] SIMON A, CSAKO T, JEYNES C, et al. High lateral resolution 2D mapping of the B/C ratio in a boron carbide film formed by femtosecond pulsed laser deposition [J], Nuclear Instruments and Methods in Physics Research B, 2006, 249: 454–457.

[46] ZHANG S, LU W, WANG C, et al. Stoichiometric controlling of pulsed laser deposited boron-carbon thin films [J]. Physica B, 2012, 407 (13): 2382–2384.

[47] ZHANG S, LU W, WANG C, et al. Stoichiometric controlling of boron carbide thin films by using boron-carbon dual-targets [J]. Applied Physics Letters, 2014, 101: No. 141602.

[48] JANSSON U, CARLSSON JQ, STRIDH B, et al. Chemical vapour deposition of boron carbides: phase and chemical composition [J]. Thin Solid Films, 1989, 172: 81–93.

[49] LEE S, MAZUROWSKI J, RAMSEYER G, et al. Characterization of boron carbide thin films fabricated by plasma enhanced chemical vapor deposition from boranes [J]. Journal of Applied Physics, 1992, 72 (10): 4925–4933.

[50] NORDELL BJ, KARKI S, NGUYEN TD, et al. The influence of hydrogen on the chemical, mechanical, optical/electronic, and electrical transport properties of amorphous hydrogenated boron carbide [J]. Journal of Applied Physics, 2015, 118: No. 035703.

[51] OLIVERIRA JC, CONDE O. Deposition of boron carbide by laser CVD: a comparison with thermodynamic predictions [J]. Thin Solid Films, 1997, 307: 29–37.

Preparation Methods of Boron Carbide Thin Films

TU Rong, HU Xuan, ZHANG Song , WANG Chuan-Bin, SHEN Qiang, ZHANG Lian-Meng

State Key Laboratory of Advanced Technology for Materials Synthesis and Processing, Wuhan University of Technology,Wuhan 430070, China

This review summarized the characteristics of boron carbide films, and wide applications in functional ceramics, thermoelectric devices recently. The methods for the preparation of boron carbide films by physical vapor deposition (PVD) and chemical vapor deposition (CVD) techniques have been generalized, including magnetron sputtering, ion beam evaporation, classical chemical vapor deposition (c-CVD), and plasma enhanced chemical vapor deposition (PECVD), laser chemical vapor deposition (LCVD), and hot filament chemical vapor deposition (HFCVD). Finally, the effects of various experimental parameters on the growth process of thin films in preparation of boron carbide thin films by various preparation methods and prospect of applying in the functional materials have been discussed, respectively.

Boron carbide films; Physical vapor deposition; Chemical vapor deposition

O484.5

1005-1198 (2018) 06-0417-15

A

10.16253/j.cnki.37-1226/tq.2018.07.016

2018-07-14

2018-11-02

涂 溶 (1972-), 男, 湖北天门人, 教授。E-mail: turong@whut.edu.cn。

涂溶,男,1972年4月生,2003年获日本东北大学工学博士学位。现任武汉理工大学材料复合新技术国家重点实验室教授、博士生导师、湖北省“百人计划”专家、湖北省楚天学者。主要利用物理和化学气相沉积法制备各种氧化物、碳化物、氮化物和硼化物超硬涂层、生物陶瓷涂层、热障涂层、无铅铁电陶瓷薄膜、高温超导薄膜、宽禁带半导体薄膜和离子导体薄膜等。在国内外重要期刊上系统发表学术论文230余篇,被SCI收录170余篇,EI收录50余篇。获得日本和中国授权发明专利12项。主持国家自然科学基金面上项目2项、国家国际科技合作专项、湖北省自然科学基金创新群体项目等。