硫磺熏蒸对干辣椒二氧化硫残留及其品质的影响

2019-01-25阚建全

宋 雪,杨 兵,阚建全

(西南大学食品科学学院,食品科学与工程国家级实验教学示范中心,重庆 400715)

硫磺熏蒸原是中药材、饮片的传统养护方法,具有增白和防虫的效果[1]。现有不法商户在辣椒干制过程中常超标使用硫磺熏蒸辣椒,而使其干制后颜色鲜亮、无虫害、同时延长其保质期。长期过量摄入二氧化硫会导致机体免疫力下降、肝脏损伤以及磷钙吸收受到影响等[2-3]。国家标准GB/T 2760-2014对辣椒中亚硫酸盐的残留限量规定为≤200 mg/kg(以SO2计)[4]。但文献分析发现,这种做法常常导致辣椒中二氧化硫残留超标[5],且没有规范的辣椒硫熏工艺,硫磺熏蒸对辣椒品质的影响也鲜有报道。

辣椒的干制和贮藏是干辣椒生产、贸易和消费中的两个重要环节,干制和贮藏是影响辣椒质量安全和品质变化的重要因素。辣椒干制工艺中常采用硫磺熏蒸,主要原因有三点:一是起到防腐、防虫和防霉变的作用;二是利于辣椒的干燥,缩短干燥时间;三是提升辣椒的光泽度[6]。现硫磺熏蒸已被禁止使用于中药材[7],国家标准也严格控制辣椒中亚硫酸盐的残留量,但是文献调研发现农贸市场和超市中干辣椒仍存在二氧化硫严重超标现象,鲁林等[8]对广东省部分超市干辣椒进行抽检,发现干辣椒中二氧化硫超标率50%,最高检出量为0.659 g/kg。陈燕秋等[9]对海南省各县区干辣椒进行抽样检测,发现干辣椒二氧化硫超标率35%,最高检出量为1.648 g/kg。刘振林等[10]对南京市农贸市场和超市销售的干辣椒进行检测,发现干辣椒二氧化硫超标率为54%,最高检出量为4.03 g/kg,超标20倍。本实验从2015年开始对重庆地区干辣椒二氧化硫进行检测,2015年干辣椒二氧化硫检出率100%,超标率25%,2016年干辣椒二氧化硫检出率100%,超标率12%。说明辣椒产业仍然存在超量使用硫磺熏蒸的情况,主要表现为中小农户对辣椒硫磺熏蒸的随意性和盲目性。因此,规范辣椒的硫磺熏蒸工艺尤为重要。同时,目前国内外有关辣椒贮藏的研究多集中在不同储藏条件对辣椒果实品质的影响方面,但是关于硫磺熏蒸处理对辣椒贮藏期间二氧化硫和品质的影响却未有报道。

本试验研究经不同硫熏处理对辣椒中二氧化硫残留以及品质的影响,并测定硫熏干辣椒在贮藏期间二氧化硫残留动态变化以及品质的变化。最终明确一种对辣椒品质影响较小且二氧化硫残留较低的辣椒硫磺熏蒸工艺,以期为干辣椒产业的安全生产提供理论指导。

1 材料与方法

1.1 材料与仪器

新鲜红辣椒样品 购于重庆市北碚区天生农贸市场,购买当天直接称重并分批干制;甲醇、甲醛、0.2%盐酸副玫瑰苯胺、亚铁氰化钾、乙酸锌、三乙醇胺、丙酮、氨基磺酸氨、硫酸 均为分析纯,成都市科龙化工试剂厂;蒽酮 天津市科密欧化学试剂有限公司;偏磷酸、草酸、碳酸氢钠、2,6-二氯氢酚、四氢呋喃、葡萄糖、维生素C 均为分析纯,国药集团化学试剂有限公司。

DHG-9240A型电热恒温鼓风干燥箱 上海齐欣科学仪器有限公司;Agilent 1260型高效液相色谱仪 美国Agilent公司;T6型紫外可见分光光度计 北京普析通用仪器有限责任公司;HunterLab UltraScan PRO型全自动多功能色差仪 上海首立实业有限公司。

1.2 实验方法

1.2.1 样品处理 鲜辣椒采购并运回实验室后,直接分批称重,具体分批如下:熏蒸时间9批次,每批次2 kg;熏蒸浓度7批,每批2 kg;熏蒸次数3批,每批2 kg。每一批新鲜度、颜色、大小保持一致,均匀铺在干制网上,要求无辣椒叠加现象。设计不同硫熏浓度、硫熏时间和硫熏次数的硫磺熏蒸模拟试验。硫磺置于简易熏蒸器中,加热温度150 ℃,融化即可。辣椒干制温度为60 ℃,干制结束时间以辣椒水分≤14%为止。硫熏次数试验要求1次硫熏后,打开干燥器通风30 min,使干燥器内二氧化硫气体排出。试验以未硫熏组为空白对照,干制样品采用自封袋分装,4 ℃冷藏备用。

1.2.2 辣椒硫磺熏蒸试验 辣椒经分选称重,测定色差后,平铺于熏蒸室内进行熏蒸。

硫磺熏蒸试验设计如下:熏蒸时间为0、2、4、6、8、10、12、14、16 h,硫磺浓度为0.4 g/kg(以鲜重计),硫熏1次;硫磺浓度(即硫熏浓度)分别为0、0.1、0.2、0.3、0.4、0.5、0.6 g/kg(以鲜重计),熏蒸时间为12 h,硫熏1次;熏蒸次数分别为1、2、3次,硫磺浓度为0.2 g/kg(以鲜重计),熏蒸时间为4 h。熏蒸结束后继续干制至水分含量合格。

收集干制样品,分装编号,并以未硫熏组为空白对照,每个样品重复试验3次。采用高速万能粉碎机粉碎样品,过40目筛。用于测定以下指标:二氧化硫残留量、辣椒碱含量、辣椒红色素含量、色度值、维生素C含量、可溶性糖含量。

1.2.3 指标测定

1.2.3.1 干辣椒中二氧化硫的测定 参考王莉莎[11]改进的盐酸副玫瑰苯胺比色法进行测定。用甲醛缓冲液代替有毒的四氯汞钠吸收液,二氧化硫与甲醛作用生成羟基甲基磺酸,在碱性条件下,与盐酸副玫瑰苯胺生成稳定的紫色化合物,利用此原理进行比色测定。

1.2.3.2 辣椒品质的测定 辣椒碱的测定:参考李锋等[12]方法进行测定。辣椒红色素测定:参考宋金凤等[13]的方法进行测定。色度值测定:随机选择干制完成的辣椒样品,每个试验组测定3个样品,每个样品选择三个不同部分测定7次,结果以平均值表示。维生素C测定:参考GB/T 5009.86-2016 中食品中抗坏血酸的测定第三法 2,6-二氯靛酚滴定法[14]。可溶性糖测定:参考乔富廉[15]的蒽酮-硫酸法。

1.2.4 辣椒熏硫贮藏试验 为探讨干制辣椒贮藏前后二氧化硫残留的动态变化以及品质变化。依据硫磺熏蒸模拟试验结果,选取辣椒硫磺熏蒸工艺为:硫磺熏蒸浓度0.4 g/kg(以鲜重计),熏蒸时间12 h,熏蒸1次。干制辣椒采用聚乙烯自封袋进行有氧包装,置于室温下贮藏。前30 d每隔10 d,后30~150 d每隔30 d取样检测,检测周期为150 d。测定指标包括二氧化硫残留含量、辣椒碱含量、辣椒红含量、色差、维生素C以及可溶性糖含量。

1.3 数据处理

每个样品3次重复测定,数据统计与分析采用Excel和SPSS软件,结果以平均值±标准差(X±SD)的形式表示。方差分析采用ANOVA分析,数据进行正态分布检验,符合正态分布的多重比较采用Duncan法,不符合正态分布的用Kruskal-Wallis检验,差异显著性为p<0.05。图表绘制采用Origin 8.6软件。

2 结果与分析

2.1 辣椒硫磺熏蒸试验

2.1.1 硫熏对辣椒中二氧化硫残留的影响 辣椒干制工艺中辅以硫熏,有利于辣椒的干制和增色,并在辣椒贮运过程中起到防腐和防虫等功效。由图1可知,新鲜辣椒经过硫磺熏蒸后,干辣椒中二氧化硫残留量随着硫熏时间、浓度和次数在硫熏浓度为0.4~0.6 g/kg(以鲜重计)时,提高硫熏浓度对干辣椒中二氧化硫残留量无显著影响(p>0.05)的增加均呈升高的趋势。由图1a可知,硫熏时间为10 h时,辣椒中二氧化硫残留量为197.445 mg/kg(以干重计),继续硫熏至12 h,二氧化硫残留量达到峰值222.757 mg/kg(以干重计),随后呈下降趋势。由图1b可知,在硫熏浓度为0.4~0.6 g/kg(以鲜重计)时,提高硫熏浓度对干辣椒中二氧化硫残留量无显著影响(p>0.05),由于GB2760-2011中规定,干制蔬菜中二氧化硫残留限量为0.2 g/kg[16],而其残留量已达到225.311 mg/kg,因此均已超标;从图1c可知,辣椒中二氧化硫残留量随着硫磺熏蒸次数的增加显著升高(p<0.05),当熏蒸次数达到3次时,其二氧化硫残留量达到208.245 mg/kg,已超标。

图1 硫磺熏蒸对干辣椒中二氧化硫残留量的影响Fig.1 Effect of sulfur fumigationon sulfur dioxide residue in dry chill注:相同小写字母代表差异不显著(p>0.05),不同小写字母代表差异显著显著(p<0.05);图2~图3、图5~图6同。

本试验结果显示,对辣椒中二氧化硫的残留影响最大的因素是硫熏时间,其次是硫熏次数,而在硫熏浓度为0.4~0.6 g/kg(以鲜重计)时,提高硫熏浓度对干辣椒中二氧化硫残留量无显著影响(p>0.05))。段素敏等[17]研究硫磺熏蒸当归时发现,二氧化硫的残留量随熏硫时间的增加呈现先升高后趋于平稳的趋势,本试验与其结果一致。赵海霞等[16]等对山药进行硫磺熏蒸,结果显示硫熏次数、硫磺用量对二氧化硫残留量影响最大,且所有样品中二氧化硫含量均超标。本研究发现,当硫熏时间大于10 h,硫熏浓度大于0.3 g/kg(以鲜重计),硫熏次数3次时,干辣椒中二氧化硫残留量已超过标准值。而调研发现,企业在相同条件处理辣椒时其二氧化硫残留量并不超标,造成这种差异的主要原因是干燥条件及设备的不同:企业熏蒸房空间大且通风设备较好,而农户熏硫使用的简易熏蒸房空间较小且通风较差,因此造成辣椒中二氧化硫残留量的差异。

2.1.2 硫熏对辣椒中辣椒碱总量的影响 辣椒碱和二氢辣椒碱是辣椒产生辛辣味的主要化学成分,也是辣椒作为一种特殊蔬菜和调味品的物质基础[18]。由图2a可知,除熏硫4、8、16 h外,不同硫熏时间的干辣椒中辣椒碱总量无显著差异(p>0.05)。由图2b和图2c可知,硫熏浓度和硫熏次数对辣椒的辣椒碱总量也无显著影响(p>0.05),主要原因是辣椒碱是一种香草酰胺生物碱,化学性质非常稳定,具有较强的抗酸碱性[19]。因此,在硫熏工艺中,辣椒自身的辣椒碱含量基本保持稳定,且不易受硫磺熏蒸的影响。

图2 硫磺熏蒸对干辣椒中辣椒碱的影响Fig.2 Effect of sulfur fumigation on capsaicin in dry chilli

2.1.3 硫熏对辣椒中辣椒红色素的影响 辣椒红色素是一种天然红色素,也是辣椒的主要显色物质。辣椒红色素熔点在175 ℃左右,易溶于丙酮、三氯甲烷、乙醚等极性较大的有机溶剂,不溶于甘油和水,在pH为3~12和温度为25~70 ℃的环境中较为稳定,耐还原性好,耐氧化性差,耐光性差,暴露于强光下易褪色[20]。由图3a可知,随着硫熏时间的延长,干辣椒红色素含量呈先略降低后略升高并最终趋于稳定的趋势,但在统计学意义上无显著差异(p>0.05)。造成这一结果的原因可能是辣椒红色素性质稳定从而使其含量保持不变[21]。如图3b可知,经过不同浓度硫磺熏蒸的干辣椒中辣椒红色素含量差异显著(p<0.05),硫熏浓度为0.1~0.4 g/kg时,辣椒红色素含量显著高于对照组(p<0.05)。由图3c可知,相比熏硫1次的干辣椒,熏硫2次和3次的干辣椒红色素含量显著升高(p<0.05)。因此,二氧化硫在辣椒干制工艺中能够有效抑制辣椒红色素在干制条件下的降解,并对其起到一定的保护作用。

图3 硫磺熏蒸对干辣椒中辣椒红色素的影响Fig.3 Effect of sulfur fumigation on capsanthin in dry chilli

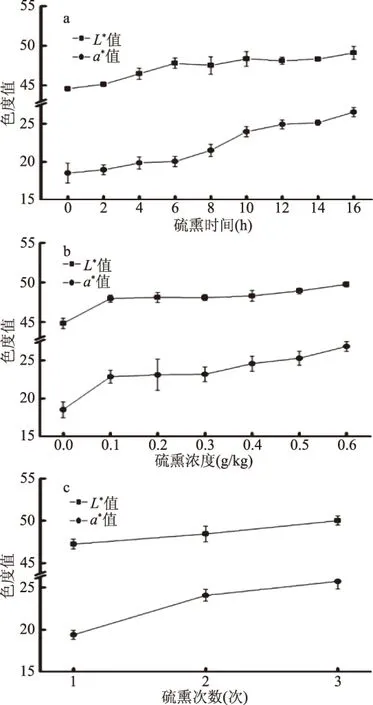

2.1.4 硫熏对辣椒色泽的影响 试验通过L*、a*值的变化趋势来反映不同硫磺熏蒸处理后样品的颜色变化。其中,L*值代表干辣椒的光亮度,a*值代表干辣椒的红色度。由图4a~c可知,经过硫磺熏蒸后,干辣椒的L*、a*值均随着硫熏时间、硫熏浓度、硫熏次数的增大呈升高趋势。结果说明二氧化硫作用于辣椒,增加其光亮度和红色度,这是由于硫磺经加热与空气中的氧反应生成二氧化硫,进而解离成亚硫酸还原辣椒中的着色物质,漂白并提升辣椒的光泽度[6]。由硫熏对辣椒中辣椒红色素的影响试验结果可知,硫熏可以抑制辣椒红色素在干制条件下降解,增加辣椒的红色度。由图4b可知,当硫熏浓度达到0.1 g/kg(以鲜重计)后,随着硫熏浓度的增加,辣椒的L*、a*值变化不显著(p>0.05)。造成这一结果的主要原因是熏硫浓度的逐渐增加并在一定时间后达到饱和,继续增大硫熏浓度,对二氧化硫的浓度无影响,因此较高的硫熏浓度对辣椒的L*值和a*值影响较小。综上可知,二氧化硫处理可以明显提高辣椒的光亮度和红色度。但是有关硫磺熏蒸增加辣椒的色泽度和红色度的机理目前尚不清晰,有待进一步研究。

图4 硫磺熏蒸对干辣椒色度值的影响Fig.4 Effect of sulfur fumigation on chromatic value in dry chilli

2.1.5 硫熏对辣椒中维生素C含量的影响 辣椒中含有丰富的维生素C。100 g辣椒中的维生素C含量最高可达144 mg,是其他蔬菜的6~10倍,故被称为维生素C之王。维生素C是一种不稳定的水溶性维生素,加热或在溶液中易被氧化分解,在碱性条件下更易被氧化,对水分、光线和温度敏感。因此,辣椒在干制工艺中可能很容易造成维生素C的损失[22]。

由图5可知,未硫熏的辣椒中维生素C含量为10.72 mg/100 g(以干重计);随着硫熏时间、硫熏浓度、硫熏次数的增加,辣椒中维生素C含量的损失均有不同程度的减小,且硫熏12 h时的辣椒中维生素C含量为16.42 mg/100 g(以干重计),损失最少;未硫熏试验组与不同处理硫熏组的辣椒中维生素C含量差异显著(p<0.05),原因是硫磺经加热生产二氧化硫,进而与辣椒中的水分反应生成亚硫酸,亚硫酸较强的还原性可减缓辣椒中的维生素C的氧化速率,对维生素C有保护作用[23]。由图5c可知,辣椒中维生素C含量随着熏蒸次数的增加而升高,原因是熏蒸次数越少,熏蒸时间也相应的减少,二氧化硫对维生素C的保护作用也相应的降低。因此,在硫熏过程中,二氧化硫可保护辣椒中维生素C,降低其在加热过程中的损失。

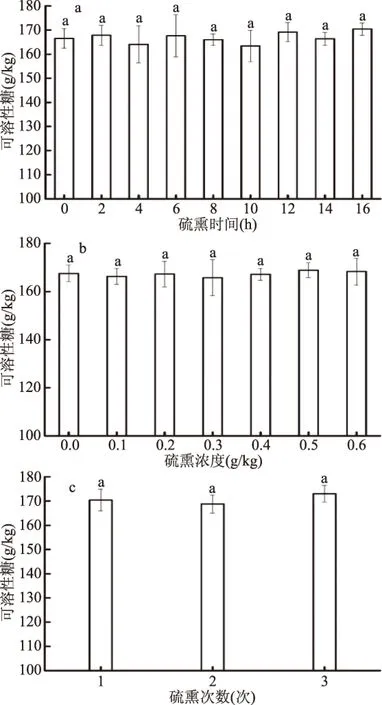

2.1.6 硫熏对辣椒中可溶性糖含量的影响 由图6可知,在整个硫熏过程中,辣椒中可溶性糖含量基本保持稳定,介于160~170 g/kg(以干重计)之间;未硫熏组和硫熏组辣椒中可溶性糖含量差异不显著(p>0.05)。原因可能是辣椒硫熏过程中,二氧化硫与辣椒中水分反应生成亚硫酸可以使双糖发生水解反应生成单糖,但不与单糖发生反应,亚硫酸对可溶性总糖无影响。因此,硫磺熏蒸对辣椒中可溶性糖含量无显著影响。

图6 硫磺熏蒸对干辣椒可溶性糖的影响Fig.6 Effect of sulfur fumigation on soluble sugar in dry chilli

2.2 贮藏期间辣椒中二氧化硫含量及品质的变化

辣椒经过硫磺熏蒸处理后,其二氧化硫平均含量为207.48 mg/kg。采用有氧包装并置于室温下贮藏,干辣椒中二氧化硫含量随着贮藏时间的延长呈下降趋势。辣椒贮藏前期,二氧化硫含量较高,下降幅度小;贮藏30 d后,二氧化硫降解速度加快;贮藏结束(150 d)二氧化硫含量降为125.56 mg/kg,较初始含量下降了39.46%,含量仍较高,但残留量仍处于安全范围内。因此,辣椒硫熏处理后,常温储存,二氧化硫降解缓慢,残留量较高,仍需加深研究相关的亚硫酸盐降解技术,为食品质量安全提供保障。

辣椒经过硫磺熏蒸处理后,其贮藏期间的品质变化如图7所示。由图7b可知,辣椒碱和辣椒红色素含量随着贮藏时间的延长均呈下降的趋势,且空白组含量在整个贮藏期间均低于熏硫组,主要原因为是干辣椒贮藏期间的酶促作用及其氧化作用导致辣椒碱物质的损失,而亚硫酸盐是一种抗氧化剂,抑制酶促反应[24],所以空白组辣椒碱含量低于熏硫组;辣椒红色素结果与结果2.1.3相一致,二氧化硫对辣椒红色素起到一定的保护作用。由图7c可知,贮藏期间辣椒的L*无显著变化(p>0.05),a*随着贮藏时间的延长呈现下降的趋势,且变化显著(p<0.05),这与辣椒红色素含量变化结果保持一致。图7d结果显示,干辣椒维生素C含量随着贮藏时间的延长呈现下降的趋势,且空白组维生素C含量显著低于熏硫组(p<0.05),原因为亚硫酸盐具有还原性,可以减缓维生素C的氧化速率,降低其在贮藏期间的损失[23];干辣椒中可溶性糖含量随着干辣椒贮藏时间的延长呈现上升的趋势,且空白组与熏硫组无显著性差异(p>0.05),可溶性糖含量的增加可能原因是自身淀粉转化造成。

图7 辣椒贮藏期间二氧化硫含量以及品质的变化Fig.7 Change of sulfur dioxide content and quality during the storage of chilli

3 结论

辣椒中二氧化硫残留量随硫熏时间、硫熏浓度和硫熏次数的增加而增加;硫磺熏蒸辣椒显著影响辣椒中辣椒红色素、色泽和维生素C含量,但对辣椒中辣椒碱和可溶性糖无显著影响。综合硫磺熏蒸后辣椒中二氧化硫残留量及其品质的变化,建议辣椒的最佳硫磺熏蒸工艺为:硫熏浓度≤0.3 g/kg(以鲜重计),硫熏时间8~10 h,硫熏1次。

辣椒贮藏期间,其二氧化硫残留量随贮藏时间的延长呈下降趋势,贮藏末期二氧化硫残留量为125.56 mg/kg,残留量仍较高,但仍处于安全范围内。硫熏组辣椒中的辣椒碱含量、辣椒红色素含量、a*和维生素C含量均显著高于空白组,而硫熏组辣椒L*和可溶性糖含量与空白组无显著性差异,说明辣椒经过硫磺熏蒸,可以减缓辣椒在贮藏期间的品质劣变,且二氧化硫残留量处于安全范围内。