四轴零件加工及夹具设计

2019-01-23

(深圳技师学院 广东 深圳 518000)

装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。马克思曾经说过“各种经济时代的区别,不在于生产什么,而在于怎样生产,用什么劳动资料生产”。制造技术和装备就是人类生产活动的最基本的生产资料,而数控技术又是当今先进制造技术和装备最核心的技术。当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

数控技术是用数字信息对机械运动和工作过程进行控制的技术,数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备,其技术范围覆盖很多领域:(1)机械制造技术;(2)信息处理、加工、传输技术;(3)自动控制技术;(4)伺服驱动技术;(5)传感器技术;(6)软件技术等。

一、工艺

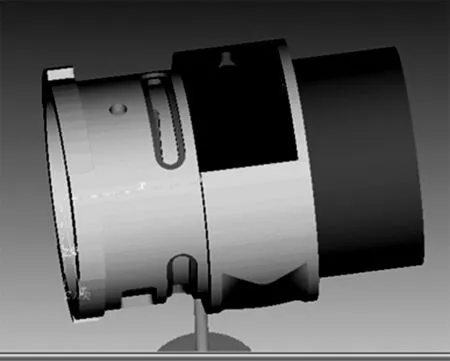

需加工如下图所示零件:

其所示加工图样中,如需加工需自制其四轴夹具,夹具与工件的联接采用心轴进行定位,以保证其同轴度和控制其零件圆跳动度误差。

工艺卡:

序号工步作业内容刀具主轴转速进给速度背吃刀量备注1平面铣80×40Φ10280012005A轴旋转180度2铣削80×40菱形Φ10280012005A轴旋转180度3铣削Φ32内孔Φ10280012005A轴旋转180度4铣削30×20深7槽Φ10280012005A轴为0度5铣三条60度×14槽Φ10280012005四轴联动加工留0.2佘量6加工C-CΦ110三条槽Φ10280012005四轴联动加工7加工30×16Φ10280012005A轴负60度留0.2佘量8加工Φ18孔Φ10280012005A轴正60度9精铣三条60度×14槽Φ645008003四轴联动加工10精铣三条60度×8槽Φ645008003四轴联动加工11精铣削30×20深7槽Φ645008003A轴为0度12精铣削80×40菱形Φ645008003A轴旋转180度13精加工90度深5Φ645008003A轴联动定向加工14精加工四个Φ8铰孔Φ645008001.5留佘量0.115开粗6-R6 3-R4Φ645008001.6留佘量0.216开粗放样曲面Φ645008001.6留佘量0.217精加工曲面Φ860002400加工佘量018铰4个Φ8孔Φ8300100铰孔佘量019铣Φ30和Φ20展开圆Φ2球刀80002000.05四轴联动加工

二、加工难点

1.Φ36芯轴配合孔,(公差为下偏差0.025、上偏差为0.05)此为进行四轴加工的关健部位,如此芯轴孔过小就会造成装不上第四轴(A轴)进行加工,如果要是公差过大就会造成不能与第四轴(A轴)上的芯棒进行有效定位而造成圆跳动度误差。

2.加工左视图中2MM深90度斜面,在使用Φ6立铣刀进行四轴定向加工时,立铣刀有效长度应大于或等于25MM,否则就会造成夹头与工件之间的干涉。

夹具设计

夹具在此四轴零件加工时是至关重要的一个部件,不可与缺的。就此夹具设计如下所示:

1.图纸要求同轴度要求为0.04,这就要求夹具有极高的同轴度并是一次成型出来。

2.图纸有三个Φ11的过孔,就可以得出,是以螺栓联接并紧固,以芯轴进行定位。

3.夹具和四轴以Φ30通孔进行定位,前后芯轴一次成型出来,以减少调头加工时所造成的同轴度误差。

装配加工:以Φ30芯轴与四轴转台内孔相配合定位,以M12内六角螺栓将夹具与轴转盘相紧固并定位,然后将四轴零件以M10内六角螺栓(长75MM)通过Φ11过孔与夹具紧固并以Φ36芯轴配合定位。

加工与仿真

仿真软件在现代加工制造过程中扮演着举足轻重的角色,就本文中使用的VERICUT 7.0软件的优点作一个简单的介绍:

CNC机床仿真和零件验证

消除碰撞;避免了零件试切;减少机床的加工时间;实现新零件一次加工成功;减少废品和重加工

CNC程序的切削速度优化

缩短CNC生产周期;提高精加工质量;延长刀具寿命;避免手工调整进给率

过程检测、分析和CAD模型输出

检测、测量和分析零件,确保尺度精度;模拟切削的零件和设计原型的对比;CNC机床探头运动仿真;创建检测报告和结果文档;从NC数据创建CAD模型

以知识为基础的加工

VERICUT是一个真正的“以知识为基础”的加工系统:通过仿真过程,VERICUT能够准确地分析计算每次切削的深度、宽度和切削角度,以及每个切削步材料的去除量。应用以上信息,OptiPath把切削运动分为若干个小段,在必要时,根据每个切削段的材料去除量,为各切削条件指定最佳进给率,然后输出一个新的刀具路径,除了改进的进给率,其余均与原来的相同。它不会改变刀具轨迹。

设置简单、使用方便

在零件加工时设置向导会提示您为刀具设定。本质上,用户是为刀具定义添加了只能。这把刀具的所有设定都被存储在一个优化库里。只一次定义这设定,往后每次使用这把刀具时,切削可能立即被优化!

优化模块有一个“学习模式”。可以自动创建优化库。对于每一把刀,优化模块算出最大体积切除率和切削厚度,然后把它们应用到该刀具的优化设定中。

粗加工程序化

粗加工的目的是尽快取出材料。在不断变化的切削条件下,优化功能维持刀具能以最大的安全速度切入材料,例如:在铝制航空结构件的平面加工过程中,材料轴向切削深度也许恒定不变,但每次切削的径向宽度却有很大的不同,优化功能随时修正进给率,以保持恒定的体积切除率。

精加工程序优化

当刀具切削经过粗加工后留下的材料或经过半成品的工件成型表面时,切削抗力变化很大。为了维持稳定的切削抗力,优化模块调整进给率。(为了减少“薄切削”的问题,道具制造商会推荐保持恒定的切削抗力值)这样既延长了刀具的寿命,又提高了精加工质量。尤其是在用球头端铣刀进行斜切或用小步幅加工表面时,非常关键;例如:在工具钢模型腔中进行半精加工或精加工时。

加工过程:1、Φ10立铣刀加工如图:

三、使用Φ6立铣刀和Φ8球刀头加工如图所示:

复杂曲面及四轴联动加工的多轴联动数控编程是一涉及到众多领域知识的复杂流程,是数字化仿真及优化的过程。本文介绍的轴轴零件加工中的多轴联动编程技术,已用于工程实际大型叶片的数控编程中,实现了大型转轮叶片的五轴联动数控加工的刀位轨迹计算和加工仿真,保证了后续数控加工的质量和效率,已作为大型水轮机叶片五轴联动数控加工的编程工具用于实际生产中。