地下洞室爆破开挖诱发围岩损伤特性及PPV阈值研究

2019-01-23杨建华吴泽南蒋水华

杨建华,吴泽南,姚 池,蒋水华

(南昌大学 建筑工程学院,南昌 330031)

随着我国西南地区水电建设的进一步深入以及矿藏资源开采量的日益增加,地下洞室开挖越来越多且不断走向深部岩体。目前地下洞室主要采用钻爆法开挖。一般认为,地下洞室爆破开挖过程中围岩发生的片帮、板裂等损伤破坏现象是地应力重分布和爆破荷载共同作用的结果[1]。将以上两方面视为两个独立的过程,国内外学者分别开展了大量的数值和试验研究。对于地应力重分布引起的岩体损伤破坏,目前普遍接受的观点是:由于开挖面法向卸荷,引起围岩切向应力集中,使得在平行于开挖面方向发生压剪型裂纹扩展或翼型裂纹拉伸扩展。爆破时,在爆炸应力波和爆生气体共同作用下,紧邻炮孔壁粉碎区内的岩体主要发生压剪破坏,而更大范围的破碎区内岩体主要发生张拉破坏[2-3]。

相比之下,对于地应力重分布和爆破荷载相互作用引起的岩体损伤破坏研究较少。Ma等[4-6]采用数值模拟方法研究了单个炮孔在受压岩体中爆破时的裂纹扩展和损伤区分布特征。一致发现爆破产生的裂纹主要沿最大地应力方向向外扩展,随着地应力水平的提高,裂纹扩展范围缩小。李夕兵等[7]利用室内动静组合加载试验揭示了爆破等动力扰动诱发深部巷道失稳的力学机制。朱万成等[8]则采用数值软件RFPA模拟了不同地应力条件下动态扰动触发深部巷道围岩破裂的全过程。杨栋等[9]假定隧洞一次开挖成型,研究了高地应力条件下周边孔爆破时的围岩损伤特性,发现损伤区主要向小主应力方向集中。目前国内外大多以质点峰值振动速度(Peak Particle Velocity,PPV)作为地下洞室爆破安全控制的指标[10-12]。由于地应力重分布对爆破开挖诱发的围岩损伤有着显著的影响,因此,围岩地应力状态是建立爆破振动控制标准需要考虑的重要因素。在这方面,贾虎等将上覆岩体的应力计入在内,推导了爆破损伤范围的计算公式及相应的PPV阈值;李新平等以洞室爆破时围岩所受动静应力之和确定了爆破振动破坏的临界振速。

实际地下洞室开挖多采用毫秒延迟爆破技术,随着开挖岩体逐层剥离,围岩应力动态调整。有关毫秒延迟爆破过程中的围岩损伤演化,以及动态地应力重分布对围岩损伤的影响,这方面的研究开展较少。本文针对圆形隧洞全断面开挖典型的炮孔布置和毫秒延迟起爆顺序,采用动力有限元模拟,研究不同地应力水平下爆破荷载与地应力重分布共同作用诱发围岩损伤的机理;分析地应力状态对爆破损伤PPV阈值的影响,为建立合适的地下洞室爆破振动安全控制标准提供参考。

1 地下洞室爆破开挖计算模型

1.1 炮孔布置与毫秒延迟起爆顺序

以圆形隧洞爆破开挖为例,隧洞半径R=5.0 m。隧洞开挖采用全断面毫秒延迟爆破技术,在开挖掌子面上由里向外依次布置1圈掏槽孔、3圈崩落孔、1圈缓冲孔和1圈光面爆破孔。分别采用段别为MS1,MS3,MS5,MS7,MS9和MS11的毫秒延迟雷管按Ⅰ~Ⅵ顺序依次起爆,如图1所示。炮孔直径42 mm,炮孔间距0.5~1.0 m,具体布置参数见表1。采用的炸药其密度为1 000 kg/m3,爆轰波速为3 600 m/s。

图1 圆形隧洞全断面毫秒延迟爆破开挖示意图Fig.1 Scheme of a deep-buried circular tunnel excavation with the full-face millisecond delay blasting

1.2 计算模型

地下隧洞爆破开挖是一个非常复杂的三维动力学过程,包含了空间不同位置炮孔内炸药的不同时起爆、岩体结构面和岩体各向异性特征等。为了研究爆破荷载和地应力重分布共同作用诱发围岩损伤的机理,需要对这一复杂问题进行简化。假设:①爆区岩体为各向同性的均质材料;②同一微差段内炮孔中的炸药同时起爆,忽略炮孔轴向荷载的不均匀性。这样,采用平面应变模型来研究此复杂的三维动力学过程而不失一般性。岩体初始地应力场在空间上的分布取决于历次构造运动所产生的应力,地壳升降运动引起的加荷与卸荷、岩浆活动的温差应力、地层岩性与地质构造的变化都会导致地应力场发生改变。岩体初始地应力场的确定是一项非常复杂的工作。为简化分析,本文假定隧洞所在区域的竖直向地应力为p0,水平向地应力为κp0。

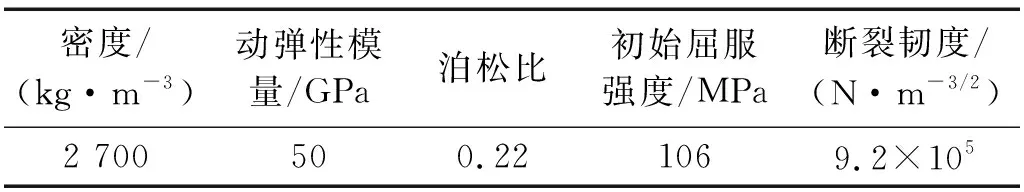

建立宽、高各为100 m的平面模型,采用四边形单元进行网格划分。单元尺寸对应力波传播的计算精度具有较大的影响,为保证计算精度,采用收敛试算法确定单元尺寸。当前后两次试算的结果相差5%以内时,所采用的单元尺寸为最终计算单元尺寸。最终确定隧洞中心10 m范围内的岩体单元尺寸为0.05 m。岩体物理力学参数见表2。

表1 炮孔布置参数Tab.1 Parameters of blasthole layout

表2 岩体物理力学参数Tab.2 Physical and mechanical parameters of rock

1.3 爆破荷载与开挖卸荷过程

由于直接测量炮孔壁上的爆炸荷载压力变化历程存在较大的困难,实际工程运用中多采用半理论半经验的荷载压力时程曲线。本文采用双指数函数的爆炸荷载压力时程曲线,其数学表达式为

(1)

研究表明,爆炸荷载上升时间取决于炸药类型和约束条件,通常在0.02~0.15 ms内,本文取tr=0.10 ms。根据凝聚炸药爆轰波的CJ理论,考虑不耦合装药,炮孔壁上的爆炸荷载峰值P0为

(2)

式中:ρe和VOD分别为炸药密度和爆轰速度;db为炮孔直径;dc为装药直径;γ为等熵指数;υ为爆生气体绝热膨胀系数。对于常用的工程爆破炸药,近似取γ=3.0,υ=1.5。

全断面毫秒延迟爆破模型(见图1)中的136个炮孔分6段起爆,若将爆炸荷载压力施加在每个炮孔壁上模拟爆破开挖过程,则会造成炮孔附近单元剖分和计算工作量巨大。由于本文关注的重点是各圈炮孔爆破时洞壁以外围岩的响应,因此将炮孔壁上的爆炸荷载压力等效施加在每一圈炮孔爆破对应的开挖面上。开挖面上的等效爆炸荷载为

(3)

式中:Pe(t)为开挖面上的等效爆炸荷载;S为相邻炮孔的间距。开挖面上等效爆炸荷载压力变化历程曲线如图2所示,图中Pe0为开挖面上的等效爆炸荷载峰值。

图2 爆破荷载压力变化历程曲线Fig.2 Pressure-time history of blasting load

对于深埋隧洞爆破开挖,伴随着炸药爆轰、岩体破碎及新开挖面的形成,开挖边界上的岩体地应力也随之突然释放。开挖面上地应力的卸荷过程一般采用三个参数描述:开挖面上的初始应力、卸荷持续时间和卸荷路径。对于全断面毫秒延迟爆破(见图1),每一圈炮孔爆破都会在掌子面上形成一个临时的圆形空腔,因此,开挖面上卸荷的初始应力为前面各段炮孔爆破后形成的二次应力。对于深埋隧洞全断面钻爆开挖常采用的浅孔爆破参数,Lu等[13]通过分析爆破破岩岩体开裂过程,估算了开挖面上地应力卸荷的持续时间,约为100~101ms。由于爆破破岩过程的复杂性,目前对开挖面上地应力的释放路径尚未认识清楚,大多假定为直线型、指数型或余弦型的卸荷方式。本文假定开挖面上的初始应力按直线型路径释放,则开挖卸荷过程可表示为

(4)

式中:Pu(t)为开挖卸荷过程曲线;σ0为开挖面上的初始应力;tdu为卸荷持续时间。

地下隧洞处于地应力作用之下,其爆破开挖是一个典型的静态加载后的动力作用问题,采用ANSYS/LS-DYNA隐式—显式顺序求解分两步进行模拟,即应力初始化和动力加载或卸载。首先在模型边界上施加初始地应力场,采用ANSYS隐式分析方法进行静力求解,将爆破开挖前岩体的应力与变形写入ASCII的drelax文件中。将该文件读入LS-DYNA显式分析程序,对显式求解的几何模型进行应力和位移初始化;同时将隐式单元改为相应的显式单元,删除拟开挖的岩体单元,在开挖边界上施加反向力以替代开挖岩体对保留岩体的约束。最后在LS-DYNA显式分析程序中按照上述路径释放施加的反力以模拟开挖卸荷过程;在开挖边界上施加等效爆炸荷载压力模拟爆破作用过程。

为模拟毫秒延迟爆破过程中围岩的累积损伤演化过程,计算中采用完全重启动技术将前一段爆破计算的应力、位移等结果作为下一段爆破计算的开始条件,以保证计算信息的继承性。

2 岩体损伤模型

2.1 损伤演化方程

爆破荷载作用下岩体的张拉损伤采用Taylor-Chen-Kuszmaul(TCK)损伤模型开展计算。TCK模型认为岩体预先存在着许多随机分布的裂纹,这些裂纹在拉荷载作用下将被激活、成核甚至贯通[14]。对于存在预裂纹的各向同性岩体介质,其有效体积模量为

(5)

根据脆性材料在动态断裂时的裂纹密度与平均碎块半径之间的关系,裂纹密度Cd的表达式为

(6)

(7)

式中:μ为岩体的初始泊松比;β为材料参数,0≤β≤1。

式(5),在拉伸荷载作用下,损伤变量Dt的演化方程为

(8)

岩体介质处于压缩状态时,设其行为服从双线性弹塑性本构关系,其屈服函数为

(9)

其中,

(10)

式中:Sij为偏应力张量;σy为当前屈服强度。

Furlong等[15]建立了冲击压缩荷载作用下材料损伤的RDA模型。该模型认为压缩荷载作用下材料的损伤演化与塑性功率密切相关,且认为材料中发生的拉伸损伤将会影响材料的抗压强度。引入RDA模型对材料压缩损伤的处理方法,压缩状态下损伤变量Dc的演化方程为

(11)

其中,

(12)

爆破荷载作用下,炮孔周围岩体既存在拉伸损伤,也存在压剪损伤,则损伤变量D为

(13)

依据广义Hooke定律,增量型的应力-应变关系为

(14)

其中,

(15)

(16)

2.2 损伤判定

我国水电部门通常采用爆前、爆后岩体纵波速度变化率η作为岩体爆破损伤的判据。根据岩体弹性损伤理论以及岩体弹性模量与纵波波速的关系可得

D=1-(1-η)2

(17)

我国《水工建筑物岩石基础开挖工程技术规范》(DL/T 5389—2007)中规定:同一部位爆前、爆后岩体纵波速度变化率10%<η≤15%时,爆破对岩体开挖质量影响轻微;当η>15%时,爆破对岩体开挖质量有影响或岩体开挖质量差。本文认为当η>10%时,岩体受到爆破损伤,由式(17)可以得到其对应的岩体损伤变量阈值为Dcr=0.19。

2.3 损伤模型的实现与验证

利用LS-DYNA提供的用户自定义材料接口功能,将上述岩体弹塑性损伤本构模型嵌入到LS-DYNA中,实现流程如图3所示。采用体积应变εv判断岩体单元所处的应力状态,当εv≥0时,岩体单元处于拉伸应力状态,损伤变量D=Dt; 当εv<0时,单元处于压缩状态,D=Dc。材料损伤参数参考已有的研究成果,取k=2.33×1024m-3,m=7,α=0.000 1 kg/J,β=0.5[16-17]。

图3 岩体损伤模型嵌入LS-DYNA流程图Fig.3 Flowchart for the embedding of the rock damage model into LS-DYNA

Li等[18]在广东岭澳核电站二期工程基础开挖过程中开展了竖直孔爆破及岩体损伤检测试验。试验中炮孔半径89 mm,装药长度0.5~4.0 m,装药量7.8~29.7 kg。以η>10%作为岩体爆破损伤的判别标准,在装药量Q=29.7 kg时,现场声波检测所测得的炮孔底部岩体损伤深度为2.3 m,炮孔顶部最大损伤半径为6.6 m。采用文献[18]中的爆破荷载及岩体力学参数,利用本文损伤模型所模拟的岩体损伤分布,如图4所示。模拟的损伤深度为2.4 m、最大损伤半径为6.3 m,与实测结果吻合较好。胡英国等也采用该损伤模型模拟了单孔爆破产生的岩体损伤,并与其它经典爆破损伤模型模拟的结果进行了对比。结果表明,该损伤模型在TCK模型的基础上考虑了炮孔近区的压剪损伤破坏,能较好地模拟岩体爆破损伤效应。

图4 岩体爆破损伤数值模拟与实测结果对比Fig.4 Comparison of blast-induced rock damage between numerical modeling and field survey

3 爆破荷载诱发围岩损伤演化过程

3.1 毫秒延迟爆破围岩损伤演化与分布

暂不考虑地应力(p0=0 MPa),全断面毫秒延迟爆破过程中,围岩损伤演化过程如图5所示。掏槽孔(MS1段)爆破时虽然爆炸荷载较大,但由于距洞壁较远,在洞壁以外保留岩体中并没有产生损伤。第一圈崩落孔(MS3段)爆破时,洞壁以外岩体开始出现损伤,但损伤深度较小,仅0.33 m。崩落孔MS5段和MS7段爆破时,随着起爆的炮孔逐渐靠近洞壁,围岩损伤深度增加到3.92 m。最外一圈崩落孔(MS7段)爆破时,围岩累积损伤深度增长最大,如图6所示,该圈炮孔爆破对最终损伤区的形成贡献最大。由于缓冲孔(MS9段)和光爆孔(MS11段)装药不耦合系数较大,爆破荷载相对较小,因此最后两段爆破时围岩累积损伤增长较小。最后一圈炮孔爆破后,洞壁以外围岩最终损伤深度为5.86 m。

图5 全断面毫秒延迟爆破围岩损伤变化过程Fig.5 Rock damage evolution during the full-face millisecond delay blasting

图6 毫秒延迟爆破围岩损伤深度变化Fig.6 Variation of rock damage depth during the millisecond delay blasting

3.2 围岩爆破损伤PPV阈值

国内外大多以质点峰值振动速度作为爆破安全控制的指标。损伤变量阈值Dcr=0.19对应的PPV为岩体爆破损伤的质点峰值振动速度阈值Vcr。以最后一圈光爆孔(MS11段)爆破为例,毫秒延迟爆破爆炸荷载反复作用和单次爆炸荷载作用下,围岩PPV随距离衰减曲线如图7所示。爆破荷载反复作用下,考虑前段爆破对后段爆破岩体损伤的影响,将MS1~MS9段爆破产生的岩体损伤作为MS11段爆破时的岩体初始损伤考虑。MS11段爆破后,围岩的最终累积损伤深度为5.86 m,MS11段爆破在此处产生的PPV为51 cm/s。而不考虑爆破荷载反复作用下的围岩损伤累积效应,仅MS11段单独爆破时,围岩损伤深度5.36 m,此处的PPV为58 cm/s。考虑毫秒延迟爆破反复动力扰动后,岩体爆破损伤的PPV阈值Vcr降低了12%。

图7 质点峰值振动速度随距离衰减曲线Fig.7 PPV attenuation curves with the increase of distances

本文仅模拟了一个开挖进尺内的毫秒延迟爆破过程。随着开挖掌子面持续推进、爆破荷载作用次数增加,岩体爆破损伤的PPV阈值将会更小[19]。如Ramulu等[20]的现场实测结果表明,45~50次爆破反复作用后,玄武岩的爆破损伤PPV阈值降低了近80%。

4 地应力重分布对爆破开挖围岩损伤的影响

4.1 静态二次应力的影响

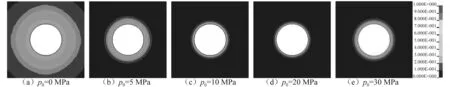

地下工程都是赋存于一定的地应力环境中,地下岩体爆破将不同程度地受到地应力的影响。若将岩体开挖卸荷视作准静态过程,即开挖面上地应力释放持续时间足够长(取tdu=50 ms)。不同静水地应力场条件下(p0=0 MPa,5 MPa,10 MPa,20 MPa,30 MPa),隧洞全断面毫秒延迟爆破最终的围岩损伤分布,如图8所示。可以看到,地应力水平较低时(p0=0 MPa,5 MPa,10 MPa),随着地应力的提高,围岩损伤深度显著减小,损伤范围逐渐收缩至靠近洞壁的岩体。这是因为岩体的抗拉强度较低,爆炸荷载作用下岩体大范围的损伤以拉伸破坏为主,地应力的压缩作用对爆炸荷载产生的张拉效应起着非常明显的抑制作用。

但是当地应力达到较高水平后(p0=20 MPa,30 MPa),随着地应力的提高,围岩损伤深度又开始逐渐增大。这是由于在爆破损伤的基础上,开挖后围岩地应力重分布产生了新的压剪损伤;地应力水平越高,压剪损伤范围越大。可见,对于深埋隧洞爆破开挖,高地应力的存在使得爆破拉损伤受到抑制,仅在紧邻炮孔附近的区域内存在爆炸荷载产生的损伤,围岩应力重分布引起的岩体压剪破坏是大范围损伤区形成的主要原因。这与Martino等对内外损伤区的界定是一致的:紧邻开挖面的内损伤区主要由爆炸荷载产生,而外损伤区主要由地应力重分布所致。

非静水应力场条件下(κ=2),不同地应力水平时,隧洞全断面毫秒延迟爆破最终的围岩损伤分布,如图9所示。可以看到,由于地应力重分布引起洞顶和洞底附近围岩环向压应力集中,在地应力水平较低时,该区域内的爆破拉损伤深度随着应力水平的增加而大幅减小,围岩损伤主要分布在洞壁两侧。而当地应力水平较高时,由于洞顶和洞底部位压应力集中引起的剪应力超过了岩体抗剪强度,围岩损伤转移到了洞顶和洞底部位,该部位岩体发生压剪破坏。

以上分析表明,低地应力水平下,地下洞室爆破开挖造成的洞壁围岩损伤主要由爆破荷载引起,岩体主要发生张拉破坏;随着地应力水平的提高,爆破荷载张拉效应受到抑制,地应力重分布作用更加明显;高地应力条件下,地应力重分布是围岩损伤形成的主要原因,岩体损伤以剪切破坏机制为主。

图8 不同静水地应力水平下的围岩损伤分布(κ=1)Fig.8 Rock damage distributions under different magnitudes of hydrostatic in situ stress (κ=1)

图9 不同非静水地应力水平下的围岩损伤分布(κ=2)Fig.9 Rock damage distributions under different magnitudes of non hydrostatic in situ stress (κ=2)

4.2 瞬态卸荷附加动应力的影响

目前相关研究已经表明,对于赋存于高地应力条件下的深埋隧洞爆破开挖,开挖面上的地应力释放为一瞬态卸荷力学过程,该过程在围岩中激发了卸载应力波,引起近邻开挖面的围岩应力动态调整,并最终趋于重分布的静态二次应力。相比于围岩应力调整结束后的静态二次应力(准静态卸荷),开挖面上地应力瞬态卸荷在围岩中产生了附加的动应力,这势必会影响到围岩的损伤破坏过程。

图10(a)给出了静水地应力p0=30 MPa、卸荷持续时间tdu=2.5 ms时,瞬态卸荷与爆破荷载共同作用产生的最终围岩损伤分布,围岩损伤深度为1.24 m。而准静态卸荷时(tdu=50 ms),其与爆破荷载共同作用产生的围岩损伤深度为1.02 m(图10(b))。考虑瞬态卸荷在围岩中引起的附加动应力后,岩体损伤深度增加了22%。可见,开挖卸荷持续时间越短,围岩损伤深度越大,须考虑爆破开挖过程中开挖面上地应力快速释放所产生的动力效应。若仅考虑准静态卸荷完成后的静态二次应力,围岩损伤分布如图10(c),此时围岩损伤深度为0.92 m,这占到了围岩最终损伤深度的74%。

为了进一步说明高地应力条件下深埋隧洞爆破开挖诱发围岩损伤的机理,图11给出了p0=30 MPa,κ=1时,洞壁岩体单元在毫秒延迟爆破过程中的应力调整过程。图中压应力为正、拉应力为负。可以看到,爆破荷载和开挖面上地应力瞬态卸荷在围岩中引起了附加的应力波动,附加动应力以爆破荷载作用为主。受高地应力场的影响,洞壁岩体在爆破过程中并未出现拉应力,岩体处于双向受压应力状态,发生压剪破坏,偏应力时程曲线如图11(c)所示。MS1~MS5段爆破时,由于炮孔和爆破产生的自由面距洞壁较远,洞壁以外保留岩体并未产生损伤。MS7和MS9段爆破时,爆破荷载和地应力共同作用在洞壁产生的剪应力超过岩体抗剪强度,围岩开始出现损伤。但此时的剪应力明显小于开挖完成后最终静态二次地应力场产生的剪应力,围岩压剪破坏以二次地应力场作用为主。相比于准静态地应力重分布,开挖面上地应力快速释放加剧了围岩径向卸载和环向加载效应,地应力场瞬态调整过程中产生的剪应力大于最终静态二次地应力场产生的剪应力,因而加剧了围岩的损伤破坏。

以上分析表明,深埋隧洞爆破开挖过程中,动静载共同作用下的围岩损伤主要由重分布的静态二次地应力引起,爆破荷载动应力和瞬态卸荷所产生的附加动应力加剧了围岩损伤破坏。

图10 不同动静荷载组合下的围岩损伤分布Fig.10 Rock damage distributions under different load combinations

图11 洞壁岩体应力调整过程(p0=30 MPa,κ=1)Fig.11 Temporal variation of the stress adjustment on the tunnel profile (p0=30 MPa, κ=1)

4.3 考虑地应力影响的爆破损伤PPV阈值

由于地应力影响了岩体爆破开挖诱发围岩损伤的演化过程和空间分布,势必也会影响到岩体爆破损伤的PPV阈值。最外一圈崩落孔(MS7段)爆破对围岩损伤影响最为显著。以该段炮孔爆破为例,不同静水地应力水平下围岩PPV随距离衰减曲线,如图12所示,围岩损伤深度及爆破损伤的PPV阈值Vcr列于表3。值得注意的是,高地应力岩体爆破开挖产生的围岩振动除爆炸荷载激发的振动外,还包括岩体开挖瞬态卸荷附加动应力激发的振动。由于地应力对爆炸荷载张拉损伤起抑制作用,因此爆破损伤的PPV阈值在一定范围内随地应力水平的提高而增大。例如,p0=5 MPa和p0=10 MPa时,岩体爆破损伤的PPV阈值较p0=0 MPa时分别提高了13.5%和23.1%。而当地应力达到较高水平后,地应力重分布可导致岩体产生损伤,从而使爆破损伤的PPV阈值随地应力的进一步提高而出现降低的趋势。从表3可以看到,p0=30 MPa时的PPV阈值较p0=20 MPa时低。

图12 不同地应力水平下PPV衰减曲线Fig.12 PPV attenuation curves under different in situ stress表3 不同地应力条件下岩体损伤深度及PPV阈值Tab.3 Damage extents and PPV thresholds for initiation of rock damage under different in situ stress

地应力p0/MPa损伤范围/mPPV阈值/(cm·s-1)PPV阈值变化率/%03.925252.125913.5101.116423.1200.248155.8300.787544.2

整体上看,岩体爆破损伤的PPV阈值随地应力的提高呈现先增大后减小的变化过程。由此可见,以PPV作为地下洞室爆破安全控制指标需考虑不同地应力状态的影响。根据一维应力波理论、仅由岩体抗拉强度确定PPV阈值的方法对于深埋地下洞室爆破安全控制是不合适的。爆破产生的质点峰值振动速度与最大单响药量密切相关。由于岩体爆破损伤的PPV阈值随地应力不同而变化,则最大允许单响药量也应作相应的调整。由于地应力对爆破张拉损伤破坏起抑制作用,相比于浅埋隧洞,中等埋深隧洞爆破开挖所采用的最大单响药量可以相应地增加。而对于深埋隧洞,当开挖卸荷引起的地应力重分布足以破坏围岩时,所采用的最大单响药量则应减少,以避免爆破产生的动应力与地应力重分布共同作用加剧围岩的损伤破坏。最大单响药量Q的具体调整数量有赖于根据实际工程建立PPV~Q的定量关系,然后依据不同地应力水平下岩体爆破损伤的PPV阈值来确定最大允许单响药量。

5 结 论

通过以上计算分析,可得到如下初步结论:

(1) 低地应力水平下,地下洞室爆破开挖产生的围岩损伤主要由爆破荷载引起,岩体主要表现为张拉损伤破坏。

(2) 地应力对爆破张拉损伤起抑制作用,随着地应力水平的提高,爆破荷载产生的岩体损伤仅限于隧洞围岩表层,地应力重分布引起的岩体压剪破坏是围岩中大范围损伤区形成的主要原因。

(3) 爆破引起开挖面上地应力瞬态释放所产生的附加动应力也是影响围岩损伤的重要因素,相比于准静态卸荷,地应力瞬态卸荷产生的围岩损伤范围更大。

(4) 随着地应力水平的提高,岩体爆破损伤的PPV阈值呈先增大后减小的变化规律,爆破所采用的最大单响药量也应作相应的调整。

地下洞室爆破开挖过程中的围岩损伤是一个非常复杂的研究课题,本文采用数值模拟的手段仅研究了一个爆破开挖进尺所产生的围岩损伤,且作了相应的简化和假定。更加符合实际的推进式频繁爆破下的围岩损伤演化还需要作进一步的研究。