振动时效对7075铝合金薄壁构件应力松弛的影响与分析

2019-01-23熊冠华朱家豪柳建安

廖 凯, 熊冠华, 朱家豪, 陈 辉, 柳建安

(中南林业科技大学 机电工程学院,长沙 410004)

振动时效(Vibration Stress Relief,VSR)工艺目前主要应用于黑色金属领域,使铸铁件和焊接件中应力集中的部位进行应力消减与均化,以达到工程所需的要求[1-2]。大型铝合金整体结构件存在着内部应力与表面应力分布的巨大差异,有着和黑金属结构件类似的情形,因此,可借助VSR方法对构件表面特征实施影响,研究其对材料表面的影响,如应力消减、表面硬化、形状尺寸稳定等。

学者对VSR在黑金属构件上的应用做了大量的研究,从宏观方面来看,VSR方法可用于改善金属性能,特别是改善机械性能和释放残余应力方面有着显著的效果[3-5]。其效果主要集中在材料屈服后的残余应力降低,例如通过时效来提高波纹管尺寸稳定性,降低残余应力[6],以及对焊接件进行高频振动后的应力消减等[7-8]。Kwofie等[9-13]对钢焊接件、悬臂梁结构进行振动时效以消减应力,效果理想。Chih等[14]从钢的微观结构研究了振动时效对结构的应力消减和晶粒细化,认为偏心振动器具有这方面的优势,其成果对本文在有色金属上的微观实验研究提供了思路。

从微观方面看, Wang等[15-17]针对铝合金织构状况进行了振动时效下应力消减的有效性分析,提出了“Orientation of banding”应力消减理论,并认为材料在这个方向上应力消减明显,说明不同的材料组织状况在不同的振动工艺下,时效的效果会不同。吴运新等对铝合金厚板进行振动时效处理,研究了振动时效工艺过程,初步得出时效工艺参数对铝合金厚板的影响[18]。还有一些研究工作比较关注振动后材料微细观结构变化,例如晶粒取向的改变和旋转问题[19-20]。学者刘明显研究了通过超声波冲击消除铝合金焊接应力,并且从位错理论阐述了位错运动消除焊接残余应力的机理[21]。这些都说明VSR对材料表面特性的影响,其中位错理论是比较普遍接受的一种观点。综上,本文拟利用VSR的特点,对有色金属结构件进行相关时效实验,分析其对材料表面特性的影响。

1 实 验

1.1 试样制备

实验材料为7075-T651高强铝合金厚板,铣削加工2块500 mm×104 mm×60 mm结构件试样,试样壁厚2 mm,底厚6 mm,形状如图1所示。

图1 铝合金薄壁构件

为了对比分析,对其中2#试样进行喷丸处理,以获得更大的表面残余应力,这样可以与1#铣削试样进行实验对比分析。喷丸设备为ST-1960,参照航空零件喷丸强化标准[22],磨料选用石英砂丸,参数选用粒度直径0.5 mm,喷射强度0.3 MPa,垂直试样喷射距离为100 mm,喷口直径5 mm,100%表面覆盖。应力测试和TEM取样如图1中位置所指。表1为材料的力学属性。

表1 7075铝合金力学属性

1.2 调试与参数设置

VSR时效采用HK2000K1型全自动振动时效仪器。由于试样比较小,质量轻,且属于零件类,故选择在1 800 mm×1 000 mm×80 mm的铸铁平台板振动为宜。利用聚砂法确定板型振动的弱势区,即将细砂放置在平板上,当激振器开启后,砂子会聚集到一条直线上,这个直线位置振幅接近零(简称零线)。实验得到相邻零线位置930 mm,沿平台长度对称分布。随后将4个软垫置于零线附近位置,软垫长度相距1 000 mm,宽度500 mm。在调试中,将激振器置于上述相邻零线的中间、距离零线1/3以及置于平台横向的正中间3个位置上,分别逐渐加大激振力以获得最佳激振位置。最后,实验确定:零线位置始终不变,可将试样长度方向上的对称线对准其中一根零线放置,使试样沿对称线两侧正交受力。同时,激振器置于相邻两根零线中间位置时激振效果最佳。此时,激振器可调偏心角为40°,平台激振加速度为54.0 m/s2,在亚共振区振动,激振频率在114~116 Hz,振幅200~230 μm。图2为激振器及试样定位简图,试样由压板和螺栓装夹在振动平台上,保证振动时不会出现松动。

图2 激振器、平台及工件装夹示意图

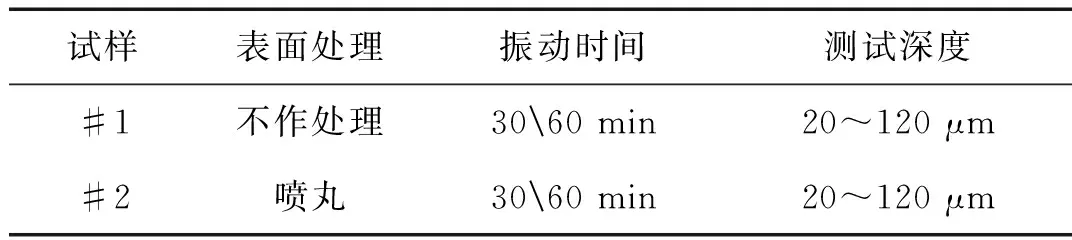

由于本次实验是为了发现VSR对构件的作用效果,而材料表面的应力强度较黑金属残余应力要小,故在参考黑金属时效的基础上,选取30 min和60 min。VSR时效处理见表2。

表2 实验参数

1.3 测 试

表面应力采用PROTO的X-ray表面应力测试分析仪获取,仪器误差±20 MPa。采用逐层腐蚀地对待测表面进行应力测试,以获得表面深度上的应力分布。位错采用TEM电镜观察,在如图1所示指定取样点进行取样,显微硬度在显微硬度仪进行。

2 结果与分析

2.1 动应力与表面应力

一般认为,材料的残余应力σr和动应力σd叠加之和大于屈服极限σs,才能使该处应力消减,即:

σr+σd>σs

(1)

对于薄壁件而言,材料内应力很低(±10 MPa以内),故在交变应力作用下本文只考察材料表面变化情况。其中表面应力可以实验测得,动应力根据振动实测参数计算:铸铁平台在铝合金薄壁试样表面形成的最大动应力σd约为117.8 MPa。考虑其疲劳损伤,以及材料存在的不均匀性和微屈服强度不同于宏观屈服强度的特点,在实际中更多情况下采用残余应力σr和动应力σd叠加之和小于疲劳极限σ-1,即:

σr+σd<σ-1

(2)

7075T651材料疲劳极限约为230 MPa,而试样表面残余应力值为压应力,故可满足式(2)的要求。薄壁构件的动应力在疲劳极限要求下进行,不会对构件的疲劳损伤。薄壁试样由厚板铣削加工而成,其应力场分为内应力和表面应力,内应力分布约-5~8 MPa。相反,表面应力却很高,往往由于采用的工艺不同而出现上百兆帕。VSR前,对2个试样进行逐层腐蚀后XRD表面应力测试,获得表面应力分布情况,此处以沿试样长度方向分布为准,如图3(a)所示。材料表面都呈现压应力分布,喷丸强化作用下的试样2表面应力最大约-240 MPa,铣削加工的试样1表面最大约-80 MPa。

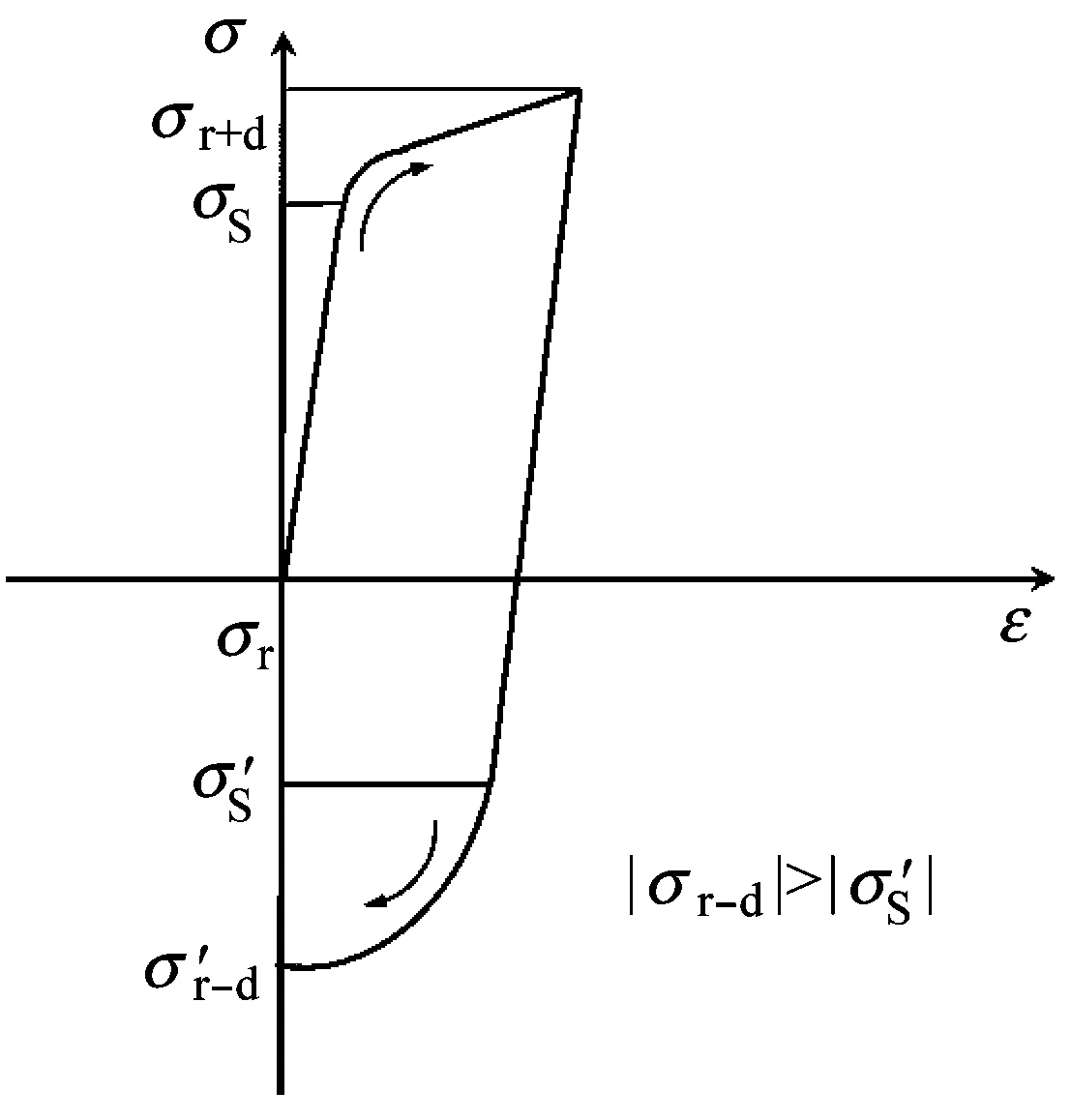

(a) XRD实测

(b) 包辛格效应

VSR过程就是材料表面残余应力与时效动应力叠加交变作用的过程。以试样2表面的σr=-240 MPa的应力取样点为例,表面交变应力σr±d=σr±σd,其范围尽管没有达到材料宏观屈服极限,但在动应力交变20万~40万次后,材料表面组织内就存在发生微观屈服的可能。如图3(b)所示为表面点在交变力作用下的包辛格效应演示,包辛格效应认为,在多晶体间的残余应力可以促使微观组织发生屈服。由于金属组织的不均匀性和缺陷程度在材料表面体现最明显,因此表面组织存在微观屈服强度低于宏观屈服强度的现象,这就可以解释在交变应力作用下,表面材料屈服点下降,以形成局部的链锁式屈服,发生表面应力释放。

如图4所示,证明了该区域应力松弛的存在,在时效30 min内,均有应力松弛,#1试样的应力峰值约从-82 MPa下降到-70 MPa,#2试样的峰值约从-240 MPa下降到-185 MPa,在时效60 min后,2个试样的峰值降幅速度减弱。图中右坐标为松弛率,60 min时效时间完成后,#1试样的最大表面松弛率22%,而#2号试样表面松弛率则达到32%。松弛率随表面深度的增加而减小,说明VSR对材料内部的影响效果在减弱。

(a) #1试样

(b) #2试样

由图4可知,VSR消减应力的程度并不完全取决于时间,更重要的是与初始应力和动应力的大小有关,图4中靠近表面处应力松弛越明显也说明了这一点。就实验结果来看:在最大动应力117.8 MPa条件下,时效30 min后,已经取得了较为理想的效果,首先,VSR方法能够降低材料表面残余应力峰值。第二,离表面越远应力变化越小,在80 μm深度以后几乎没有变化,间接说明是表面微观屈服或微变形造成了应力松弛。最后,压应力对提高材料疲劳强度有益,因此并不需要大量消减压应力,这与焊接件的焊缝应力需要大量削减性质不同。

2.2 XRD数据分析

应力松弛可以根据晶粒大小变化和微观应变的状况来分析,通过XRD数据分析,可以看到应力松弛的微观变化情况。运用Voigt方法可得到沿深度方向分布的柯西宽度和高斯宽度,并计算出相区大小和微观应变。以2#试样为例,数据分析后如图5所示,各曲线分别代表了构件:未加工表面—铣削—喷丸——VSR后的相区情况。图5(a)为晶粒大小沿层深的分布,图5(b)为层深上微观应变分布。

(a) 晶粒大小

(b) 微应变分布

经过VSR后,其相区改变状况正如前述分析的那样,30 min时效后,材料表面特性发生改变,表面晶粒被进一步细化,晶粒间形变增加。而随着时间的延长,在60 min后,相域状况的变化不明显,这就说明,在这一实验条件下,30 min时效时间对构件表面特性作用效果较好。

2.3 位错与硬化分析

VSR改变的不仅仅是材料的表面应力,在包辛格效应下,材料被加载-卸载-反向加载,使得表面组织内存在微观变形而应力松弛。这种微观变形的形式和原因主要有晶粒的滑移、晶界处位错塞积与开通。一般地,微观屈服强度与宏观屈服强度不同,前者往往由于晶粒缺陷和组织不均匀缘故而比后者要小。

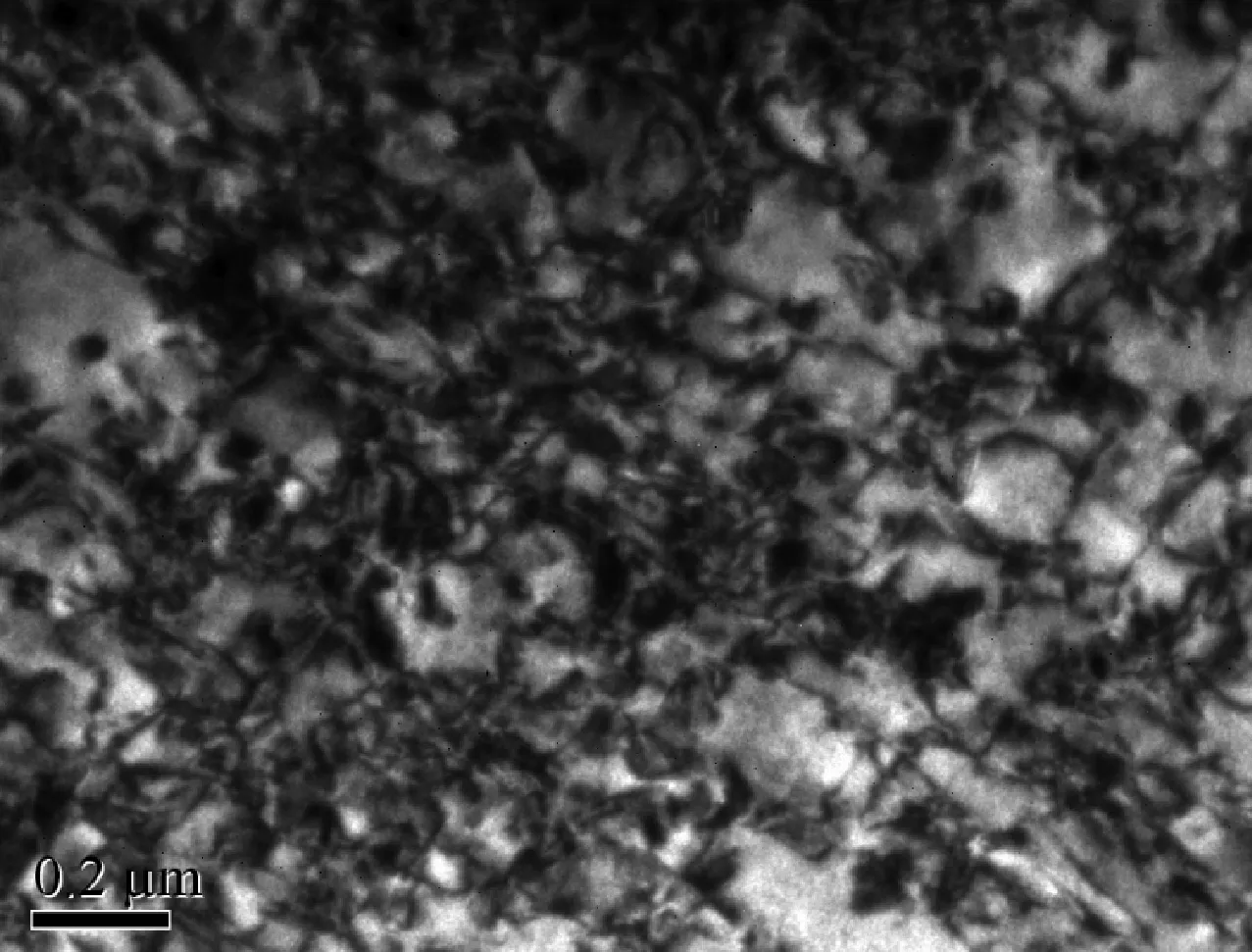

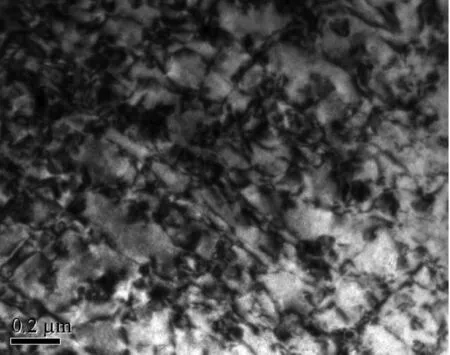

微观变形如晶粒滑移变形带来位错的变化。对#1试样材料表面取样后进行TEM位错观察,如图7所示,位错密度在时效后逐步增大,在晶界处聚集。无论是铣削加工或是喷丸处理,材料表面都经历了塑性变形,在VSR作用下,原先在晶界处受阻的位错逐步增加,即位错增殖现象,造成在位错这类缺陷区域形成一定的应力集中。当交变应力能量聚集到一定程度时,总是能在一定取向上使位错开通,应力得到松弛,正如图4和图5所示。但在其它取向上,位错依然处于塞积,晶粒滑移加剧,形成滑移带,最终使晶粒碎裂而细化,形成更多位错,这就出现了材料中位错塞积和开通交互共存的现象。

图6(a)与(b)、(c)比较中可见,经过VSR时效后位错密度明显增大,而时效过长,例如60 min与30 min后比较,并无较大提高,延长时间对位错密度的增长并无帮助。这说明当晶界位错抗变形能力足以抵抗振动交变应力时,振动时间对时效效果的改善不明显。

如上所述,位错密度在晶界上塞积,客观上导致了此处变形抗力的增强,一定程度上也起到了硬化材料表面的效果。如图7所示,取#2试样表层20 μm和80 μm处4ⅹ4 cm区域,进行显微硬度测试后得到的二维云图。

图7(a)表示20 μm深度处中心区域硬度约为187 HV,时效后中心区域硬度提高到约为202 HV和205 HV。图7(b)表示80 μm深度处中心区域硬度约为181 HV, 时效后中心区域硬度提高到约为196 HV和200 HV。结果说明VSR将材料表面硬度提高了10%左右。

3 结 论

(1) 对常规工艺下取得的2个铝合金薄壁件试样进行VSR实验,结果表明,在动应力117.8 MPa作用下,可使材料表面应力松弛,其表面应力峰值消减了22%~32%,而时效时间以30 min为宜。

(2) VSR改变了材料表面特性,使加工后表面材料晶粒进一步得到细化,同时提高了约10%的表面硬度。材料表面硬化效果加强,在一定程度上又起到了防止表面应力进一步松弛且稳定构件形状的作用。

(3) 从促使应力松弛到阻止应力松弛,这是表面微观屈服条件下发生的晶粒形变-显微冷作硬化的结果,客观上既消减了部分残余应力,同时又保证了材料具有一定强度的表面压应力。可见,VSR工艺对改善构件表面特性有积极作用。

(a) 没有VSR

(b) VSR 30 min

(c) VSR 60 min

(a) 20 μm

(b) 80 μm