动静载荷比对钻齿破岩效率的影响研究

2019-01-23祝效华郭光亮

祝效华, 郭光亮,2

(1. 西南石油大学 机电工程学院, 成都 610500; 2. 东方电气集团东方锅炉股份有限公司, 成都 611731)

全球经济低速发展,原油消费增长缓慢,油价持续低迷,石油公司持续压缩勘探开发投资[1],旋冲钻进时钻头在动(冲击力)静(钻压)组合载荷作用下破碎岩石,能够有效提高钻井效率和降低钻井成本,因而受到石油工作者的青睐[2],但目前动静载荷比对破岩效率的影响尚不够清楚,使得旋冲钻井技术在推广应用时受到一定限制。

旋冲钻井技术提出后,国内外学者对冲击破岩进行了多方面的研究。王晓瑜[3]建立了冲击凿岩有限元模型,分析了岩石的冲击破碎结果,确定了冲击功在旋冲钻井中的重要作用;Ping等[4]采用霍普金森压杆对岩石进行的冲压试验结果表明冲击载荷下砂岩碎片分布具有良好的自相似性和分形特征;岩石试件发生同等程度破坏时动态冲击比单轴压缩消耗的能量小[5];Zhang等[6]从理论分析和试验研究方面讨论了静应力对动载荷产生的破碎坑的影响机理,结果表明单轴静应力将增加破碎坑的体积;Li等[7]借助霍普金森压杆系统开发的试验技术发现岩石的层裂强度随着预压力的增加而减小;合理的动静载荷组合模式能够大幅提高破岩效果[8-9];Zhu等[10]对混凝土爆破过程进行了实验和数值模拟研究,指出动载荷产生的应力波主要用于形成裂纹和破碎区,静载荷产生的压力主要导致裂纹的扩展和破碎区膨胀;光弹实验指出单齿压入岩石产生的微裂纹受到拉压复合应力场的影响[11];蔡灿等[12]研究了单齿冲击作用下的破岩机制,提出了一种分析牙齿冲击破岩力学模型;郭汝坤等[13]在对单齿压入破岩机制的研究中发现破碎坑的空间形态仅受岩石内摩擦角的影响;祝效华等[14]通过建立拟三维数值仿真模型研究了扭转冲击作用下钻齿的破岩提速机理,从裂纹扩展、岩屑形成和损伤演化等角度阐述了扭转冲击能提高硬地层的破岩效率。

然而目前尚无系统研究动静载荷比对破岩效率影响的文献发表,笔者在前人研究的基础上,基于弹塑性力学和岩石力学,利用ABAQUS建立了组合载荷作用下钻齿-岩石互作用非线性动力学有限元模型,采用Drucker-Prager准则作为岩石的屈服准则,研究了载荷比对岩石内部应力分布规律及其对钻齿侵入岩石特性的影响。深入研究不同载荷比下钻齿的破岩特性,既可为旋冲钻进高效破岩提供理论依据,又可指导旋冲钻井技术的推广应用和旋冲钻头的设计。

1 非线性动力学模型

1.1 钻齿-岩石接触数学模型

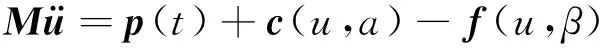

钻齿与岩石的接触可以看成球体压入平面半空间体的接触问题。由于岩石单元因发生大应变直至损伤和破坏失效所呈现的材料非线性和钻齿运动过程与岩石单元变形、失效和移除产生的接触动态变化所引起的接触非线性使得冲锤冲击钻齿侵入岩石为非线性过程,采用有限单元法设接触系统在时刻t占据空间域为Ω,作用在系统内的体积力、边界力和柯西内应力分别为b,q,qc,σ,则基础问题可归结为[15]

=0

(1)

式中:Γf为给定边界力的边界;Γc为接触边界;δe为虚应变;δu为虚位移;ρ为密度;a为加速度。

将域Ω用有限单元离散化并引入虚位移场,得:

(2)

1.2 岩土本构关系及失效判据

岩土材料采用Drucker-Prager强度准则,其将偏应力视为材料破坏原因,同时反映了体积应力对材料强度的影响,在国内外岩土切削过程的研究中应用较多。Drucker-Prager准则考虑了中间主应力对岩土破坏的影响,克服了Mohr-Coulomb 准则的不足[16]

(3)

其中

I1=σ1+σ2+σ3

式中:I1和J2分别为应力第一不变量和应力偏量第二不变量;φ为内摩擦角;c为内聚力;σ1、σ2和σ3分别为柱坐标系下的3个主应力。

钻齿侵入岩石时,当岩石塑性应变达到某一值时,岩石开始被破坏,当塑性应变达到岩石完全失效时的等效塑性应变时,岩石单元从岩体中剥落,本文采用的岩石破碎失效的塑性应变判据为

(4)

2 数值模型建立与验证

2.1 基本假设

研究的重点是动静载荷比对钻齿破岩效率的影响,为提高计算效率,略去次要因素,在模拟钻齿与岩石的相互作用过程中采用如下基本假设:① 由于钻齿的硬度远高于岩石的硬度,将钻齿看成刚体;② 单元失效后即从岩石删除,忽略其失效后对后续冲击的影响。

2.2 数值模型

通过ABAQUS有限元软件建立如图1所示的钻齿-岩石互作用非线性动力学有限元模型,采用六面体8节点减缩积分单元(C3D8R)对岩石材料进行离散,将要被钻齿冲击挤压的岩石材料进行细化,岩石被划分为171 500个单元,岩石材料采用Drucker-prager强度准则;将钻齿定义为离散刚体;钻齿和岩石采用面面接触;固定岩石底面;钻齿仅保留z轴的滑动自由度。岩石的主要物性参数如表1所示,通过钻齿与硬岩相互作用时岩石内部的应力场来研究载荷类型与岩石损伤破坏之间的关系,在此基础上继续进行载荷比对钻齿破岩特性影响的相关研究。

2.3 载荷施加

在钻齿侵入岩石的过程中,随着加载的进行,齿尖附近岩石逐渐失效破坏,不同的载荷加载方式导致失效破坏区附近岩石的应力分布不同,在数值模拟计算中采用力加载模式,动静组合载荷中的静载荷缓慢线性增加,动载荷在静载荷施加完毕且稳定后按实际情况周期性施加。通过前期对液动冲击器的实验测试发现,液动冲击器的冲击力波形图近似于正弦曲线,如图2中动载荷对应的幅值曲线所示。图2为某一载荷比时任意两个周期内的动静组合载荷无量纲曲线,数值模拟时组合载荷按图2所示的组合模式加载。

图1 钻齿与岩石有限元模型

岩石密度/(kg·m-3)弹性模量/GPa泊松比内摩擦角/(°)屈服强度/MPa硬岩2 84045.080.2942.95230.3砂岩2 25014.390.1524.4770.2灰岩2 40031.20.17827.6196.7

图2 无量纲载荷曲线

2.4 模型验证

通过单齿压入破碎岩石验证所建模型的可靠性。对比发现:数值模拟得到的岩石应力分布及损伤破坏状态与沈忠厚等的光弹实验结果吻合;砂岩的齿坑形貌(图3(a))与伍开松等(图3(b))对砂岩进行实验得到的齿坑形貌图吻合;钻齿侵入深度(图7)与谢世勇等的组合载荷破岩实验结果吻合,说明本文建立的数值模型是可靠的,本文在该模型的基础上进行相关研究。

(a) 数值模拟

(b) 实验

3 结果分析

旋冲钻进时钻齿在周期性冲击力(动载荷)与钻压(静载荷)组合作用下破碎岩石形成井筒,引入载荷比K(K=动载荷/静载荷),分析钻齿在不同K值下的破岩特性。

3.1 载荷比对岩石内部应力分布的影响

通过实验研究钻齿作用下岩石内部的应力分布具有一定的难度,借助数值模拟研究不同载荷作用下岩石内部的应力状态显得相对直观明了。图4~图6分别为静载荷(K=0)、动载荷(K=500,表示静载荷在组合载荷中占比很小,可忽略不计)和动静组合载荷(K=0.4)作用下岩石内部的应力分布。

图4 静载荷下岩石的应力状态

从图4可以看出,钻齿在静载荷作用下侵入岩石后,在岩石与齿尖接触区域的下方会形成一个密实核,岩石内部产生的应力以密实核为中心向四周呈球状扩散,应力分布区域几何形状规则。图5展示了动载荷作用下岩石在加载和卸载过程中的应力分布情况,与静载荷作用不同的是,岩石受到动载荷作用时,加载过程应力具有沿纵向和侧向分布的趋势,卸载过程侧向残余应力分布较明显,在动载荷周期性作用下,岩石内部的应力分布以纵向为主,侧向为辅。图6是动静组合载荷作用时岩石在加载和卸载过程中的应力分布情况,岩石在受到静载荷预压的同时又受到动载荷的周期性冲击,二者对岩石的作用相互耦合,共同促进应力在岩石内部的传播,与静载荷或动载荷单独作用下岩石内部的应力场相比,组合载荷作用时的加载过程应力更趋于沿纵向分布,卸载过程残余应力沿侧向和径向的分布也更加明显。应力的分布影响着裂纹的扩展和岩石的破碎,结合文献[12,14]的裂纹扩展模型可知岩石在动静组合载荷作用下,加载过程主要出现中间裂纹的萌生与扩展,卸载过程主要出现径向裂纹和侧向裂纹的扩展和贯通以及破碎区的膨胀,动静组合载荷较动载荷或静载荷单独作用更有利于岩石的损伤破坏。

(a) 加载

(b) 卸载

(a) 加载

(b) 卸载

3.2 载荷比对钻齿侵入岩石的影响

图4~图6的应力场反映了动静组合载荷有利于岩石的破坏,接下来通过钻齿侵入砂岩研究动静组合载荷一定时不同K值下砂岩的破坏特性。

图7为不同K值与钻齿单位时间纵向侵入砂岩深度的关系,其中图7(b)为图7(a)中K=0.05~1.05时的局部视图,从图中可以看出,在单一动载荷状态下,钻齿单位时间侵入砂岩的深度随动载荷的增加先急剧增加后几乎保持不变,说明在动载荷作用下,钻齿破碎砂岩的程度既与动载荷的大小有关,又与动载荷的作用时间等因素有关;在单一静载荷状态下,随着静载荷的增加,钻齿单位时间侵入砂岩的深度增加,侵深的增加速率随着静载荷的增加先增加后几乎保持不变,说明在静载荷作用下,钻齿破碎砂岩的程度与静载荷的大小有关;钻齿在单位时间内侵入砂岩相同深度所需的动载荷远小于静载荷,说明动载荷较静载荷更有利于砂岩的破碎;在动静组合载荷作用下,当K=0.05~0.1时侵深随着K值的增大而增大,当K=0.1~0.25时侵深几乎不受K值的影响,当K=0.25~0.43时侵深继续随着K值的增大而增大,总体上,钻齿单位时间侵入砂岩的深度随着K值的增大先增大后减小,侵深在K=0.3~0.43的范围内取得最大值,研究结果表明当动静组合载荷总值一定时,存在单位时间破碎岩石效率最佳的K值。

(a) 载荷对侵深的影响

(b) 载荷对侵深影响的局部视图

图8 冲击次数与钻齿单次侵入砂岩深度关系

图8为不同载荷比下钻齿在同一位置连续冲击破碎砂岩时冲击次数与钻齿单次侵入砂岩深度之间的关系,从图中可以看出,随着冲击次数的增加,钻齿单次侵入砂岩深度急剧减小,与钻齿第一次侵入深度相比,当K=0.25,0.43和0.67时,第二次侵深分别减少84.2%,85%和72.1%,第三次侵深分别减少88.3%,88.8%和83.8%,第四次及以后的侵深几乎可以忽略,说明钻齿第一次冲击破碎砂岩的效果最显著。在同一位置连续冲击破岩时,因前次的冲击破碎使得钻齿与岩石的接触面积增大,当组合载荷恒定时单位面积上的压力相应减小,钻齿侵入岩石深度减小,从而降低钻齿的破岩效率,故在旋冲钻进时应通过合理匹配转盘转速和冲击器冲击频率的关系来达到破岩效率最佳的目的。

图9为不同载荷比下钻齿侵入砂岩的位移时间曲线,从图中可以看出,钻齿在组合载荷作用下侵入砂岩的速率与动载荷的大小正相关。当钻齿与砂岩的相互作用存在一定或较大静载荷时(例如K=2.3),动载荷卸载后,钻齿由于冲击而存在的反弹趋势因受到静载荷的压持而被抑制;当钻齿与砂岩的相互作用近似为纯冲击时(即静载荷特别小,例如K=500),动载荷卸载后,钻齿内由于储存有冲击过程反射应力波转化的能量而反弹,跳离岩石,振动剧烈。研究表明动静组合载荷中的动载荷能够加快钻齿侵入砂岩的速率,而静载荷能够减小钻齿冲击破岩时的振动。

图10为K=0.43时钻齿连续侵入砂岩过程的位移时间曲线,该过程可以划分为四个阶段:静载侵入阶段、脆性破坏阶段、脆塑性转变阶段和弹塑性变形阶段。静载侵入阶段:施加静载荷,应力逐渐增大直至达到屈服极限,砂岩弹性变形为主,塑性变形为辅;脆性破坏阶段:应力达到强度极限,砂岩伴随着裂纹的萌生和扩展而发生脆性破坏,加载过程岩石压缩破坏失效为主,卸载过程岩石拉伸破坏失效为主;脆塑性转变阶段:脆性破坏增大了钻齿与砂岩的接触面积,使得接触区域单位面积上的压力减小,该阶段岩石接触区域的应力由强度极限向屈服极限转变;弹塑性变形阶段:随着冲击次数的增加,钻齿侵入砂岩的深度以及钻齿与砂岩的接触面积相应增加,从而使得接触区域砂岩的应力不超过屈服极限,砂岩发生弹塑性变形,钻齿的侵入深度几乎不再增加。钻头带动钻齿转动使得旋冲钻进通常只包含静载侵入阶段和脆性破坏阶段。

(a) K=2.3

(b) K=500

图10 钻齿连续侵入岩石过程的位移曲线

3.3 围压对钻齿破岩最佳载荷比的影响

围压对岩石的力学性质有一定的影响,随着围压的增加,岩石的性质由脆性逐渐向脆塑性变化,同时岩石的抗压强度也会随着围压的增加而增大,但当围压大于某一值后,岩石的强度增量趋于平缓,抗压强度趋于稳定。岩石在外界载荷的作用下发生弹塑性变形,当塑性变形达到一定程度时,岩石开始发生破碎失效,前文研究表明岩石的失效程度与动静载荷比有关。钻齿使不同围压下的砂岩和灰岩发生破碎失效的最佳载荷比如,图11所示。

由图11可知,对于同一种岩石,随着围压的增加,使岩石发生破碎失效的最佳载荷比先缓慢增加,当围压大于某一值后,最佳载荷比趋于稳定(砂岩趋于0.45,灰岩趋于0.48);对砂岩和灰岩的计算结果发现,当围压相同时,抗压强度大的岩石发生破碎失效的最佳载荷比大于抗压强度小的岩石,研究表明钻齿使岩石发生破碎失效的最佳载荷比与岩石自身的抗压强度有关。

4 工程实例分析与建议

某冲击器在库车县境内S116-3井配合钻头进行旋冲钻井[17],应用井段:5 998.41~6 086 m,目的层位:奥陶系中-下统鹰山组,地层岩性主要为灰岩。钻具组合为:Ø215.9 mmFX65D+冲击器+单流阀+411×4A10+Ø163 mmDC×2根+Ø215 mm扶正器+Ø163 mmDC×19根+4A11×410+Ø127 mmHWDP×6 根+Ø127 mmDP。旋冲钻井参数:钻压6~8 t,排量26~28 L/s,立压20~22 MPa,转速65~70 r/min。钻井液性能:密度1 300 kg/m3,黏度51 s,含沙量0.1%。冲击器参数:排量26~30 L/s,锤重45 kg,冲击频率8.5~10.5 Hz。图12为该冲击器在不同排量下的冲击功以及根据冲击器参数计算得到的钻压为6 t和8 t时的载荷比,旋冲钻进目标井段时的载荷比如图12阴影区域所示。

从图12可以看出,虽然在钻压为6 t,排量为30 L/s时载荷比能够达到0.14,但是钻进时钻压、排量等钻井参数的正常变化使得旋冲钻进时的载荷比在0.07~0.12范围内波动。该井段进行旋冲钻进时的载荷比低于图11所示的最佳载荷比,目前技术背景下旋冲钻进时冲击器提供的冲击力与钻压的载荷比也小于图11所示的值,为了给钻井提速提供新的技术选择,陈勇等[18]正在进行增大冲击力的振动冲击装置的研制。旋冲钻井技术在该井段的应用表明目前技术背景条件下正常钻进时冲击器能够提供0.12的载荷比,当钻井参数的正常变化使得载荷比略小于0.12时,旋冲钻进仍然具有一定的提速效果。虽然数值计算结果表明当围压为10~90 MPa时破碎灰岩的最佳载荷比为0.42~0.48,但综合考虑现有技术状况和工程实际,建议在灰岩地层的旋冲钻井工程中K取0.1~0.48,在不影响近钻头工具安全性的前提下可以在该范围内尽量增大K值,若目标地层的抗压强度大于或小于灰岩的抗压强度,可适当增加或降低载荷比,研究结果也指出增大冲击力是冲击器优化设计的一个研究方向。

图12 现场钻进时的载荷比

5 结 论

(1) 动静组合载荷较动载荷或静载荷单独作用更有利于钻齿破岩。

(2) 载荷比不会影响钻齿在同一位置连续冲击岩石时第一次破碎效果的显著性。当组合载荷一定时,钻齿在同一位置连续冲击破岩的过程,因前次冲击破碎使得钻齿与岩石的接触面积增大而引起单位面积上的压力减小,使得钻齿侵入岩石深度减小,导致钻齿的后续冲击破岩效率降低。

(3) 钻齿在动静组合载荷作用下连续冲击砂岩的过程可分为静载侵入、脆性破坏、脆塑性转变和弹塑性变形四个阶段,旋冲钻进时由于钻齿跟随钻头本体一起转动,故通常只存在钻齿显著破岩的静载侵入和脆性破坏两个阶段。

(4) 动静组合载荷总值恒定时,存在钻齿单位时间破岩效率最佳的载荷比,且最佳载荷比与岩石的抗压强度正相关。研究结果表明当围压为10~90 MPa时钻齿单位时间破碎灰岩效率最佳的载荷比为0.42~0.48,综合考虑现有技术状况和工程实况,建议在灰岩地层的旋冲钻井工程中载荷比取0.1~0.48,若其它目标地层的抗压强度大于或小于灰岩的抗压强度,可适当增大或减小载荷比。

研究结论有助于深入理解旋冲钻井的破岩机理,为确定动静载荷比和冲击器设计提供了理论依据。