大山选矿厂碎矿工艺改造实践

2019-01-22王贺飞

王贺飞

(江西铜业集团德兴铜矿)

大山选矿厂是1989年开始投产的铜矿选矿厂,主体设备配置和选矿工艺参照国外大型铜选矿厂生产实践经验进行设计,经过多年的改造、完善,目前生产自动化控制达到国际先进水平。

大山选矿厂采用“多碎少磨”碎矿工艺,近年来,碎矿工艺出现筛面和重筛漏斗易堵、振动筛筛分效率低、部分设备检修频繁、破碎产品粒度偏粗等问题,影响生产顺利进行,需进行技术改造。

1 碎矿工艺流程与设备

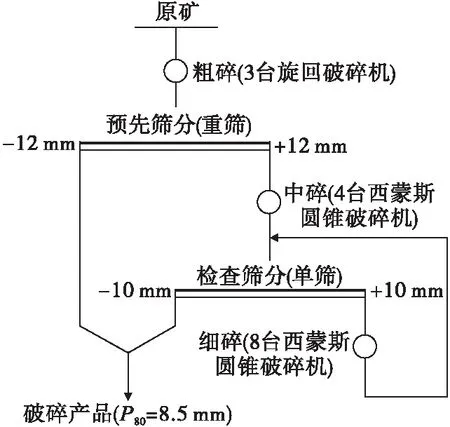

选矿厂入选矿石莫氏硬度8~10,球磨磨矿功指数 14~15 kWh/t,矿石水分3%,松散密度1.69 t/m3,密度2.7 t/m3。碎矿系统为传统的三段一闭路工艺[1],流程见图1。

图1 初期碎矿系统工艺流程

碎矿系统主要设备有粗矿堆振动给矿机、16条运输皮带、6台重型双层振动筛(预先筛分,重筛),17台单层振动筛(检查筛分,单筛)、4台中碎西蒙斯圆锥破碎机、8台细碎西蒙斯圆锥破碎机等设备构成,分原矿段、碎矿段、检查筛分3个工段。

原矿工段负责矿石粗碎和输送,粗碎设备为3台规格φ54 mm×74 mm的旋回破碎机,粗碎矿石经过3台2 m×6.5 m(3台)的铁板给矿机运至1.2 m宽的3条钢芯胶带,将矿石运送到露天粗矿堆;碎矿工段负责矿石的中、细碎作业,该工艺强化了中碎前的预先筛分,消除黏湿的粉矿对碎矿作业的不利影响,采用新型圆锥破碎机降低破碎产品粒度,通过自动控制破碎机功率、尽量挤满给矿来提高破碎效率;检查筛分是对破碎的矿石进行筛分,以保证碎矿产品粒度P80符合磨矿作业要求,以提高磨矿作业效率[2]。

2 存在问题

近年来,碎矿工艺存在的问题主要有:①流程水量多,筛面和重筛漏斗易堵;②振动筛筛分效率低;③西蒙斯圆锥老化严重,生产能力不足,检修频繁,影响生产;④系统运转率偏高,破碎产品粒度偏粗。

3 改造措施

碎矿工艺技术改造,一是对现有碎矿设备进行技术参数调整优化;二是改进筛分设备,提高筛分效率,降低最终碎矿产品粒度。碎矿系统改造过程中,要考虑各破碎设备的最大及最小给、排矿口参数,综合考虑输送皮带运输能力,保证碎矿系统运转正常。

3.1 引流装置改造

改造前,粗矿堆积水经振动斗流出到皮带上,容易造成皮带打滑、跑偏,黏湿的粉矿粘附在筛网上,影响筛分效率,预先筛分重筛易堵斗。因此在粗矿堆下方和振动斗出口处安装接水槽将积水导出,并将高处建筑的水引流至排污管,使流程水量大大减少,从而提高筛分效率,降低设备故障率。

3.2 振动筛改造

3.2.1 增加重筛

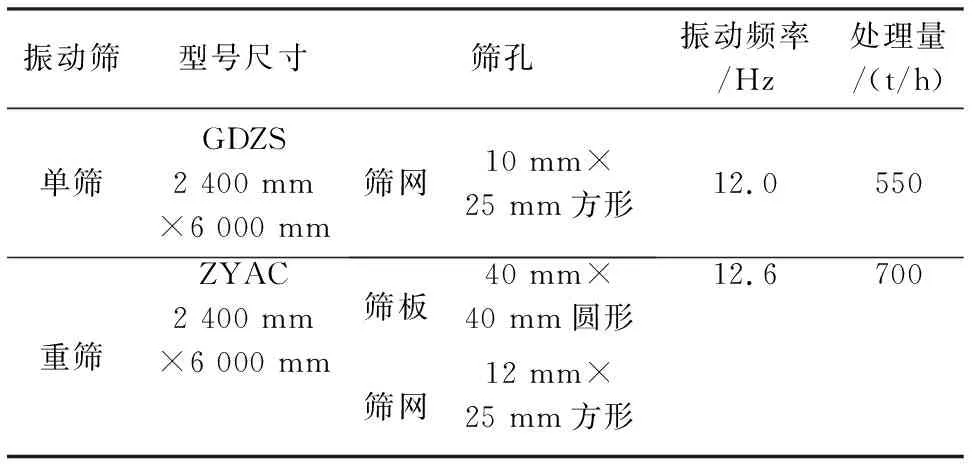

将原2台重筛加至3台,增加重筛筛下产品,减少中碎作业负荷,适当放粗重筛下筛网尺寸至12 mm×25 mm,原筛下产品产率由8%提高到13%左右;原检查筛分设备故障率高,拟利用几年时间,逐步将原单筛替换成先进的二段筛,提高检查筛分作业运行的稳定性,为均衡、稳定、高效组织生产提供保障。改造后的振动筛技术参数见表1。

表1 改造后的振动筛技术参数

3.2.2 筛网改造

将预先筛分和检查筛分的振动筛筛网由橡胶筛网改成橡胶钢丝筛网,可延长筛网使用寿命,减少大块矿石掉落现象,并将筛网开孔形式由原直筒式改为喇叭式,减少矿石堵住筛孔的几率,筛网开孔率由37%提高到42%,从而增大振动筛筛网有效使用面积,筛分效率由原71%提高到75%。

3.2.3 筛框支撑弹簧改造

振动筛原筛框支撑弹簧为橡胶弹簧,振幅2.0 mm ,易剪切变形和压缩变形,抗油性和抗光性都较差,且易老化。更换为高强度大直径钢弹簧后,振幅提高到6.5 mm,使用寿命延长,承载力增强,加快矿石透筛速度,提高筛分效率。

3.2.4 调整单筛上下单元筛面倾角

调整前单筛上单元筛面倾角30°,下单元筛面倾角28°,物料在筛面上的运动速度 0.60 m/s。调整后上单元筛面倾角26°,下单元筛面倾角24°,物料在筛面运动速度0.4 m/s,从而使得上单元布料均衡疏散,下单元快速透筛,延长矿石与筛面的接触时间。

3.3 更换圆锥破碎机

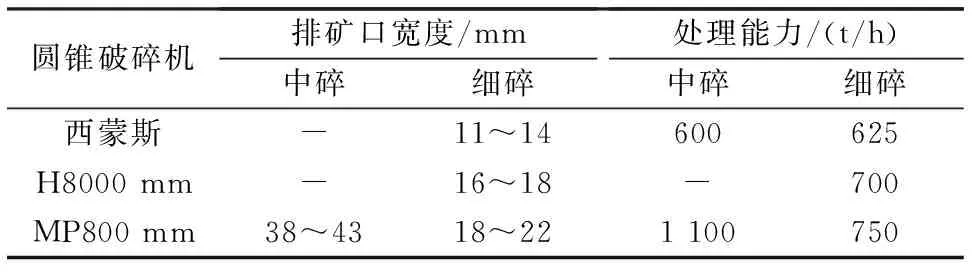

2000年前,碎矿系统共有4台中碎西蒙斯圆锥破碎机,编号1#~4#;8台细碎西蒙斯圆锥破碎机,编号1#~8#。2000—2004年引进4台高效能H8 000 mm型液压圆锥破碎机分别代替1#、2#中碎西蒙斯圆锥破碎机和1#、2#细碎西蒙斯圆锥破碎机;2009年引进2台美卓MP800 mm圆锥破碎机替代1#、2#细碎西蒙斯圆锥破碎机,以解决细碎生产能力不足问题;2012引进2台美卓MP800 mm圆锥破碎机替换3#、4#中碎西蒙斯圆锥破碎机,2016年引进2台美卓MP800 mm圆锥破碎机替1#、2#中碎H8000 mm型液压圆锥破碎机,以解决液压型圆锥破碎机不能自动调整排矿口大小问题。碎矿系统各圆锥破碎机参数见表2。

表2 各圆锥破碎机参数

2016年中碎采用4台美卓MP800 mm圆锥破碎机后,虽然破碎机处理量和台效得到提升,但最终破碎产品粒度P80仍没有降低。为解决该问题,开发出XT750新型衬板,将衬板平行带宽度由原25 mm增加到30 mm,延长矿石滞留平行带的时间,使矿石在破碎区受破碎冲击的次数增加,提高排矿中细粒含量,降低碎矿最终产品粒度。同时衬板厚度提升25%,材质锰含量由原14%提升到16%,很好地解决了衬板后期磨损严重、易堵斗、能耗增加、破碎不均匀、破碎效率下降等问题,延长衬板使用寿命。

3.4 给矿斗改造

美卓MP800 mm中碎圆锥破碎机换型安装后采用给矿斗给矿,给料不均匀,矿石散乱落在圆锥破碎腔内,不能挤满给矿,破碎效率低,排矿粒度粗。通过在给矿斗上增加1个φ80 mm×1 000 mm中心漏斗,同时在动锥上方设置一个φ900 mm的凹形分矿盘,使给矿通过中心漏斗下矿,垂直下落到分矿盘上,经分矿盘旋转离心以后,均匀分散落在圆锥破碎腔内,破碎腔给料均匀,运行电流平稳,减少环跳,实现挤满给矿。

3.5 辅助设备改造

(1)校核易损坏、功率偏小的各皮带驱动减速机,重新改造、换型,提高驱动减速机功率,降低减速机故障率,尽量避免负荷停机。用CN-200型逆止器替换原液压缸制动器,有效解决急停时皮带倒退的问题。

(2)原料位计布置相对集中,线路繁杂,结点多;由于采用总线结构设计,单台故障会导致全线料位计故障,因此故障率极高。既影响生产,又增大了操作人员的劳动强度。通过将料位计总线设计改为单线设计,分别将料位信号传输至CPU模块,由CPU模块控制卸料小车合理卸料。改造后,生产操作人员根据料位计显示值组织生产,中细碎料位计故障率明显降低,碎矿系统处理能力得到进一步提升,维修人员检修强度也大大降低。

4 生产管理

(1)以生产工序管理为标准,制定碎矿工艺操作标准,并严格执行。加强生产工艺监控,增强生产组织,实施精细化操作,及时处理“急、难、险、重、新”问题,明确责任、精细生产;优化中细碎排矿口尺寸,降低循环负荷量,提高破碎机台效,降低最终产品粒度。

(2)增强操作、维修的安全、质量、效率管理,实现精细检修。充分做好备件材料、检修进度、人员安排、安全预案等方面工作,早计划、早落实,早部署,避免“救火式”抢修,提高中晚班运转率,降低设备运转率,为设备检修留足富裕时间。

(3)严格遵守设备检修停送电制度,并认真落实;安排专人负责协调各维修班组设备检修停送电,针对检修项目,要求各维修班组主动关闭电源,并检查退电情况,形成互保,确保安全检修、安全用电和停送电有序进行[2]。

5 改造效果

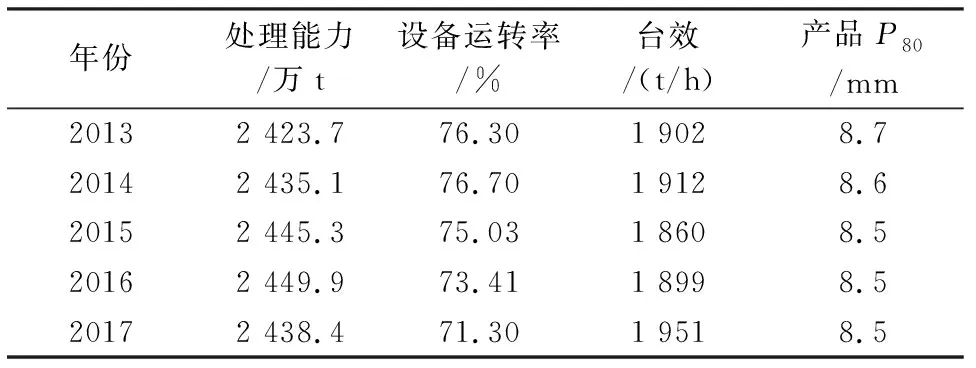

(1)提升碎矿生产能力。圆锥破碎机经多次改造换型,处理量得到显著提高,解决了破碎系统处理能力不足的问题,年处理量从2013年的2 423.7万t提高到2016年的2 449.9万t。

(2)提升破碎设备台效。经不断优化,极大地挖掘了破碎系统设备性能,7#、8#皮带循环负荷由改造前的4 600 t/h以上,降低到现在的4 400 t/h以下,提高了筛分效率,系统台效提高,2017年系统平均台效达到1 951 t/h。

(3)系统运转率降低。改造实施后碎矿处理能力大幅提高,设备运转率降低,碎矿流程生产更加顺畅。目前碎矿系统设备运转率稳定在80%以下,使得白班有充足的时间检修设备,系统生产均衡、稳定、高效。

(4)最终破碎产品粒度降低。中碎采用美卓MP800 mm圆锥破碎机后,及时调整碎矿生产流程,中碎产品粒度控制在-70 mm,5#~8#西蒙斯细碎圆锥破碎机排矿口控制在11~14 mm,控制3#、4#细碎美卓MP800 mm和1#、2#H8000 mm圆锥破碎机在破碎腔料位75%以上高功率运行,中碎衬板优化后,破碎比由原3.70增加到4.14,减轻了细碎作业工作压力,降低了最终产品粒度,2017年最终破碎产品粒度P80=8.5 mm。

2013—2017年碎矿生产情况见表3。

表3 2013—2017年碎矿生产情况

6 结 论

大山选矿厂通过对引流装置、预先和检查筛分的振动筛进行技术改造,对中细碎圆锥破碎机进行换型,同时加强生产管理,碎矿流程生产能力得到一定提高,充分发挥了碎矿设备的潜能,设备运转率降低,方便设备检修,最终破碎产品粒度减小到P80=8.5 mm,为磨矿作业的高效生产创造了有利的条件,且具有节能降耗、减小工人劳动强度的优点。