大型复杂露天铁矿提高入选矿石质量实践

2019-01-22李银霞

李银霞 吴 磊

(1.包钢集团矿山研究院有限责任公司;2.内蒙古包钢钢联股份有限公司巴润矿业分公司)

某大型露天铁矿山集铁矿石开采、选别、输送于一体,年采剥总量约1亿t。矿区特点:①矿区地层强烈褶皱变质,断裂发育,岩浆岩种类繁多,呈多期次侵入,地质条件复杂;②据现有地质资料,矿山开采境界内铁矿体划分出11个主矿体,102个附属矿体,矿体交错,总体呈条带状分布于2-48线采场内的向斜两翼及核部,矿体赋存复杂;③矿石成分复杂,组成元素多达71种;④矿物组成复杂,矿物种类多达170种;⑤同一爆区岩石往往有4种以上岩性,矿岩夹杂、交混现象严重,爆破难易程度差别大;⑥矿山采用自有大型设备(10~29 m3电铲)和外委小型设备(2~4 m3挖掘机)分台阶、分爆区共同生产模式,采剥总量大,作业设备种类繁多;⑦采用陡帮组合台阶同时开采,作业爆区多,岩性、质量差别大,生产工艺复杂。

鉴于上述特点,矿山需要采取有效对策提高入选矿石质量,以保证下游产品质量合格,为采、选系统提质增效。

1 影响入选矿石质量因素

矿山选矿厂对原矿指标的要求有:入选品位和稳定率、不同性质的矿石配比、杂质含量和稳定率、入选矿石块度。

1.1 入选品位和稳定率

入选品位是矿山经营参数之一,其合理与否对矿山效益和资源的利用程度有显著影响[1]。矿山开采设计时,会依据地质资料计算出境界内矿石的平均品位。入选品位一般是选矿厂建设之初,矿山依据资源条件、采选工艺、采选成本、产品售价等因素综合确定的,且呈动态变化。为满足客户需求和适应市场变化,通常入选品位为一个区间,如该矿山TFe入选品位为(28±2)%。为完成计划产量目标,避免超产形成库存及产量波动造成选矿流程的不必要调整,需要入选品位在设计区间内相对稳定,杜绝出现断崖式波动。

1.2 不同性质的矿石配比

该矿山矿石按自然类型分为2类,一类为白云石型,另一类为云母闪石型。二者TFe品位基本一致,采用选矿厂现有三段一闭路磁选工艺处理这两类矿石,在相同磨矿时间单独进行选矿试验,结果见表1。

表1 不同类型矿石选矿试验结果 %

表1表明,云母闪石型矿石精矿TFe品位小于66%,属不合格产品;两种类型矿石的选矿比和回收率结果差别也较大。因此为保证铁精矿产品质量、充分利用云母闪石型矿石资源,入选前需要对两类矿石进行合理配矿。

1.3 杂质含量和稳定率

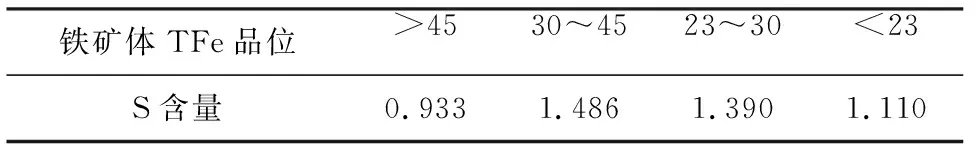

该矿山铁矿石中主要有害组分为 S、P、F[2],目前影响产品质量的杂质主要是S。地表含 S 0.01%~0.20%,深部达 1%~3%,平均 1.403%。矿区不同TFe品位的铁矿体S含量见表2。

表2 不同铁矿体S含量 %

根据产品质量和环保要求,铁精矿脱硫工作被列为公司重点攻关项目。生产实践表明,铁精矿硫含量与原矿硫含量呈非线性关系,甚至出现反富集现象。目前铁精矿硫含量最高可达2.6%,且同水平、同矿体的铁精矿硫含量相差0.2%~2.0%,且无特定规律。因此,降低并稳定铁精矿硫含量关键在于稳定入选矿石杂质含量。

1.4 入选矿石块度

入选矿石块度是影响选矿厂粗碎作业破碎效率和后续选矿能耗的关键指标。入选矿石块度要求:

(1)杜绝超标大块(≥1 m)。大块入破时,对破碎机横梁产生巨大冲击,容易引起横梁结构松动,甚至变形脱落。大块卡在横梁处,需要用碎石机进行破碎处理,影响入破效率,导致破碎口压车,且存在安全隐患。入破环节需突然中止,破碎系统紧急制动,对整体系统设备形成冲击。

(2)杜绝合格大块集中入破。实践表明,入破块度均匀(0.6~0.9 m)、集中入破时也会造成粗破碎屯矿,需采用碎石机处理。因此理想的入破块度应该是<1 m的各粒级矿石均匀入破,且后续工序如中细碎、磨选处理能力处于相对稳定状态,利于设备正常运行,节约能耗。

通过以上分析,该矿山若想提高入选矿石质量,需做到3点:一是合理配矿;二是加强配矿计划的执行力;三是改善爆破质量,提高爆破破碎度,获得合适的矿石块度。

2 提高入选矿石质量措施

2.1 采用科学方法合理配矿

交叉中和配矿的关键是爆堆质量的预测和设备的调度[3]。随着计算机技术的发展,多数矿山配矿已由传统的人工配矿转变为计算机配矿或智能配矿。智能配矿通常采用线性规划或非线性规划法列出一系列符合矿山生产的配矿约束条件,求出最优解。该矿山在设置约束条件时,借鉴了准时化生产原理,采取流程调研、数据统计等方法,求出约束条件最优值。配矿分3个阶段:

(1)配矿预计划。该计划是建立在矿山中长期计划上,用于粗略预测计划期内的质量指标情况,使用的数据为矿山原始地质数据库[4]。将数据结果于设计质量指标对比,以及时作出战略性调整,做好质量战略规划。

(2)配矿年计划、月计划。可采用矿山原始地质数据库数据,或矿山生产勘探数据指导本年、本月的矿石质量均衡。

(3)生产配矿计划。采用的数据为即时生产数据,即生产班计划,需要提前取穿孔样进行流程试验,利用所得结果准确配比。

2.2 加强配矿计划执行力

科学合理的配矿计划需要真正落实才能发挥作用。该矿山具有配矿设备种类多、型号多、数量多、生产台阶跨度大、出矿点多、出矿位置狭窄、爆破质量差别大等特点,配矿计划执行难度大。经多年运行,总结出该矿山执行配矿计划的关键过程,即在设置采场外配矿所需矿石堆置场的基础上,实现生产设备、生产量、生产方式的控制。

2.2.1 生产设备的控制

生产设备控制包括设备效率和设备作业率两方面。结合矿山生产经验,采取粗破碎集中入破的运行模式提高相关设备效率和作业率。集中入破期间,粗破碎满系数入料,设备效率提升,设备运行时间减少,设备磨损和能量消耗降低,利用设备空闲时间进行点检、项修等工作,消除设备隐患。集中入破方式下,采装设备1个班次只需切换1次岩性,但需要及时调整作业位置。为有效解决该问题,需要爆区生产矿岩具备下列条件:一是矿岩至少有 2种岩性,当生产需要改变时能实现采装设备就近移位,快速恢复生产;二是注意矿岩交混问题,可采用从爆区走向方向划分矿石区、岩石区,以利于爆破参数设计、保证爆破效果、降低混爆程度,方便采装。

2.2.2 生产量控制

配矿的理想目标为入破的每一时刻质量都能保持一致,这就要求入破计划要与每一时刻的各类型矿石入破量相匹配,并把握好各设备的入破总量。通常只要做好设备的日常点检及计划检修,即能保证设备效率,完成入破量。

2.2.3 生产方式控制

生产方式的控制是为了控制好每一时刻的入破矿石质量。一是全系统的质量均衡,如某爆区矿石为云母闪石型,TFe品位低(<25%),需要该爆区生产满足持续均匀入破的条件。通常做法是按班次固定该爆区采装设备配备的运矿车,根据需要固定某几台运输车及时运输矿石保持破碎作业顺利进行,其余运输车将多余矿石运输至矿石堆置场;二是控制单台设备质量、效率或产量。矿石爆区可采用网格化作业,即质检人员依据炮孔化验数据,划定5 m×5 m的网格,分清网格内的矿岩性质;以作业票和拍照片的方式记录并指导设备操作及相关人员明确铲装位置矿、岩质量及采装方式,防止过界生产,能有效降低矿石的损失、贫化。

2.3 提高爆破破碎度

提高爆破破碎度方法有很多,有效、适用的方法有:

(1)采用大孔距、小抵抗线爆破技术。原理是增大爆破漏斗角,形成弧形自由面,为岩石受拉伸破坏创造有利条件,防止爆炸气体过早泄出,提高炸药能量利用率,改善岩石破碎效果[5]。

(2)采用逐孔爆破技术,充分利用爆破自由面和最小抵抗线原理增强爆破破碎作用。

(3)实施大规模爆破。大块矿石产生部位一般为爆区前排位置,因前排岩体受前次爆破震动影响出现裂缝,与原岩体的节理裂隙构成不规则的网状。本次爆破时,前排岩体受冲击力会直接脱落、抛掷,且岩块间不会有较大的碰撞,造成前排大块多,所以采用大规模爆破能有效减少大块。

(4)炮孔顶部间隔技术。在满足最小抵抗线原理的规则下,减小炮孔填塞长度,可利用空气间隔器代替,能有效减少顶部大块。

(5)重视采场内大块矿石的处理。原则是将所有大块矿石在采场内处理完成,在生产时必须将大块挑拣出来,单独摆放,由碎石机集中处理,电铲或其他铲装设备集中铲运入破。保证处理完爆区下前方水平范围内的大块矿石后再实施爆破。

3 实践结果

通过上述措施的实施,该矿山入选矿石指标有较大改善,近年入选矿石质量见表3。

表3 近年入选矿石质量 %

从表3可以看出,提高入选矿石质量措施实施后,相关质量指标呈逐年向好趋势。

4 结 论

针对大型复杂露天铁矿的采矿特点和选矿要求,确定了影响选矿厂入选矿石质量的因素:入选品位和稳定率、不同性质的矿石配比、杂质含量和稳定率、入选矿石块度,并将配矿过程划分为3个阶段,生产过程中要根据各阶段要求,编制科学合理的配矿计划,可通过控制生产设备、生产量、生产方式提高配矿的执行力,并结合提高爆破破碎度等措施,提高入选矿石质量。该方法无需增加费用,具有成本低、操作简便、实用性强、应用范围广等诸多优点,具有较好的实践应用价值。