基于PFC2D的某金矿低贫化放矿数值模拟实验

2019-01-22郭虎强

黄 辉 郭虎强

(1.中国铝业股份有限公司广西分公司;2.中蓝长化工程科技有限公司)

无底柱分段崩落法是一种安全、高效的回采方法,基于自身的突出优势,在国内外地下矿山得到了广泛应用[1]。同时,无底柱分段崩落法存在严重的贫化问题。为了有效保证矿石的高回采率和低贫化率,地下矿山一直在优化采场结构参数,调整出矿进路间距和底部出矿结构,并提出了许多改进措施和方案[2]。

1 矿山概况

某金矿矿体厚大,品位较高,围岩中也含有低品位矿石,采用无底柱分段崩落法回采,底部堑沟进路出矿。采场中段高度为33 m,分段高度为11 m。近年来,随着开采深度的增加,矿体越来越破碎,品位逐渐降低。在目前生产中段,矿石平均品位为3 g/t,矿体平均真厚度为12 m,平均倾角为60°,且基本上以碎块段形式存在,赋存于主断裂面下盘,与围岩为断层接触关系,矿床区域内围岩蚀变极为发育,稳固程度极差,特别是靠近上盘附近极为破碎。因此,原来的放矿参数已不能满足当前生产需求。根据矿山开采实际,对已有的堑沟进路出矿参数进行模拟分析,选择最优的低贫化放矿参数。

2 低贫化放矿数值模拟

2.1 软件介绍

PFC2D作为颗粒流软件[3-10],是离散元法的一种,既可以用来解决静态、动态问题,亦可进行实际模拟和参数预测。除具有离散元法的基本特点外,在计算方面还有许多独特的优势:由平衡方程可知,离散元法遵循牛顿第二定律,并受其控制,无需满足其他力学定律;由变形协调方程可知,各刚性单元间允许出现大变形、断裂和分开,因此,可用来模拟具有不连续结构面岩体的开裂与滑移;由材料本构关系可知,离散元法中材料的应力-位移关系可通过在单元间设置不同种类的阻尼和弹簧来反映。PFC2D模型由刚性球单元、墙、接触和黏结等基本元素构成。

2.2 放矿模型

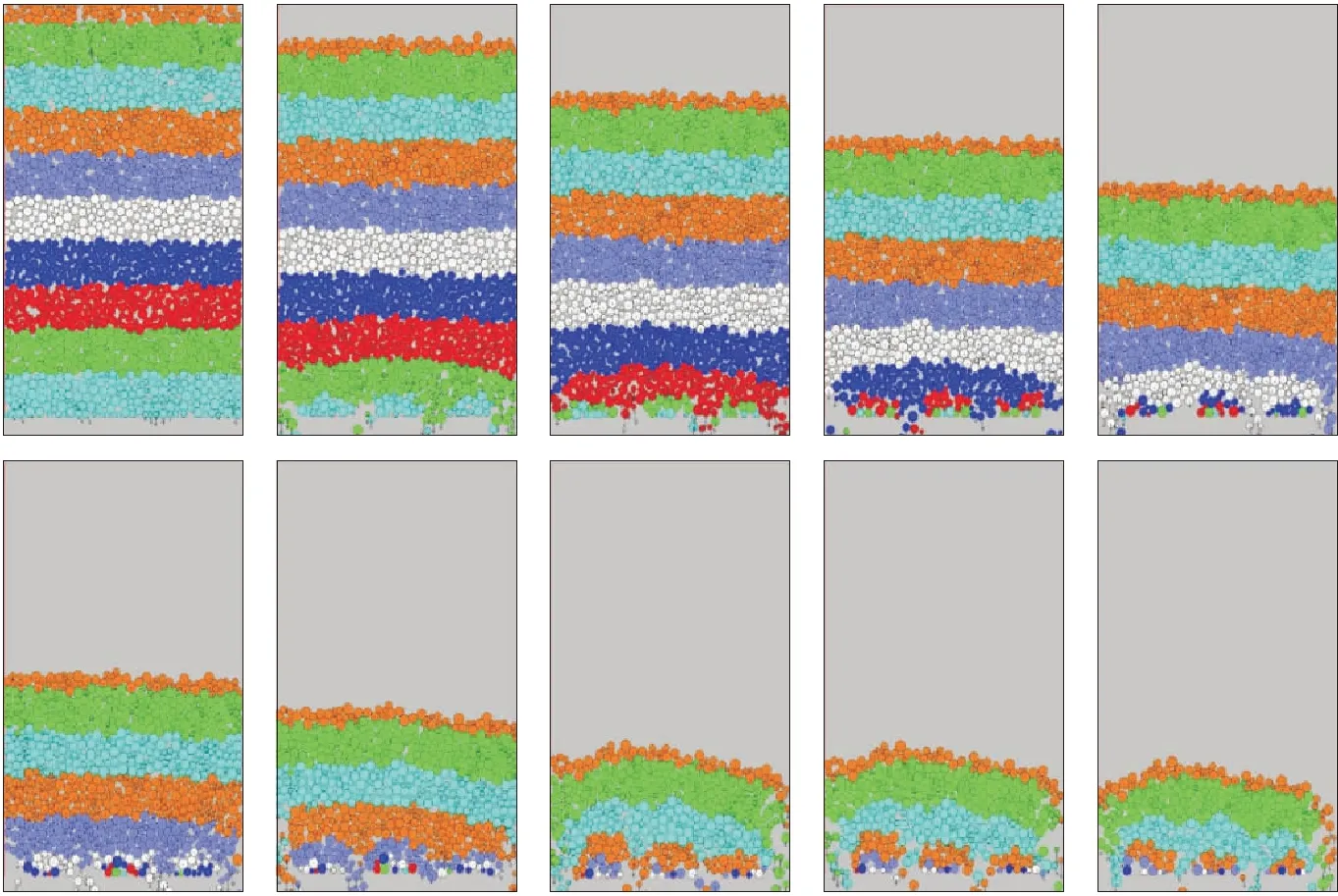

实验共设置2种放矿模型,即正面放矿模型和侧面放矿模型。以四边形模型为采场,按不同出矿进路间距建立设有4个出矿口的放矿模型。出矿时打开模型底部预先设置好的3 m长放矿结构,便可对不同进路间距条件下采场矿石颗粒放出规律进行模拟,并可计算出相应的贫化损失率。为了更直观地观察各个高度矿石在放矿过程中的位置变化,每4.7 m高将颗粒标注一颜色。由下往上第8层及以上代表废石充填体颗粒,第8层以下代表矿石颗粒。

2.3 放矿模拟

利用PFC2D软件建立的不同出矿进路间距模型所含矿石颗粒数目不同,但矿体真厚度均为12 m。矿石颗粒大小为0.04~0.30 m,充填体及围岩颗粒大小为0.03~0.40 m。

2.3.1 正面放矿过程模拟

此次模拟共设有4个出矿口,计算贫化率、损失率等指标时仅以中间2个出矿口为依据。表1对不同进路间距条件下的矿岩颗粒作了详细统计。进路间距为7 m时的正面放矿过程见图1。

表1 不同进路间距条件下模型中矿岩颗粒统计

图1 出矿进路为7 m的正面放矿过程示意

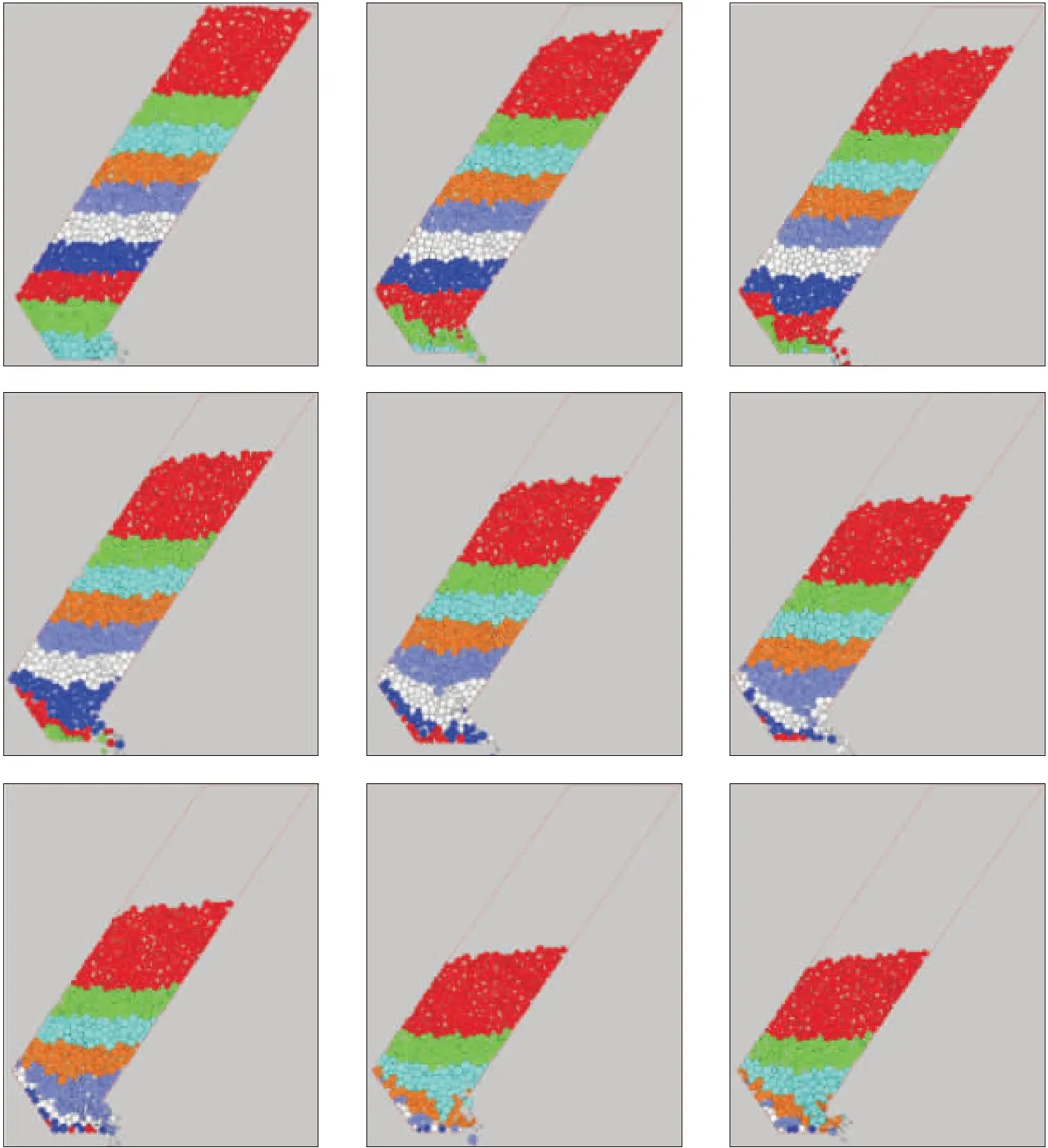

2.3.2 侧面放矿过程模拟

利用PFC2D软件建立的侧面放矿模型宽14 m,高56 m。其中矿石高33 m,覆岩高23 m,有 1 185个矿石颗粒,847个覆岩颗粒。侧面放矿过程见图2。

2.4 结果分析

2.4.1 正面放矿过程模拟结果分析

根据PFC2D放矿过程数值模拟,在不考虑边界进路的前提下,仅就中间2个出矿进路在放矿作用下的矿石损失率进行统计时,能得到比较可靠的矿石损失率。贫化率为零时的矿石损失率比较准确,大量贫化时的矿石损失率统计结果也较可靠,但不易统计;低贫化放矿时,能得到较好的贫化损失指标,统计结果也较可靠。

图2 侧面放矿过程示意

2.4.1.1 零贫化放矿时损失率分析

各出矿进路间距下零贫化时的矿石损失量见表2,将上述数据转换为零贫化时矿石损失率随出矿中心距变化曲线,见图3。

表2 零贫化时各出矿进路间距条件下矿石贫化比较

图3 零贫化时矿石损失率随出矿进路间距变化曲线

由图3可以看出,当出矿巷道中心距为6 m时,矿石损失率维持在一个较低的水平;再增大进路间距,则损失率的增大趋势明显。当进路间距保持在7~8 m时,贫化率增速较缓慢。

2.4.1.2 低贫化放矿时损失率分析

查阅相关低贫化放矿方案可知,低贫化放矿时,放矿截止品位一般在30%左右;而截止品位放矿时,放矿截止品位一般在20%左右。据此可得到不同出矿进路间距条件下低贫化放矿时的矿石损失量(即矿石脊部损失和顶部损失),见表3,并将其转换为矿石贫损率随出矿中心距变化曲线,见图4。

表3 低贫化放矿时不同进路间距条件下矿石贫化损失比较

由图4可以看出,当放矿截止品位保持在30%时,矿石贫化率整体随进路间距增大而匀速增加,但都属于较小值;而矿石损失率整体变化较大。当进路间距小于7 m时,矿石损失率保持在一个较小值范围内;如果继续增大进路间距,则损失率表现出明显的增加趋势,尤其是进路间距大于8 m时,损失率增速明显变大。综合以上分析来看,当进路间距保持在7 m左右时,贫化率、损失率都维持在较低值。

图4 低贫化放矿时矿石贫化率、损失率随出矿进路间距变化曲线

2.4.2 侧面放矿过程模拟结果分析

根据PFC2D模拟所得结果,发现在堑沟放矿过程中,由于倾角60°适合溜矿,采场下盘面残留矿石较少,主要在端部形成矿石残留,造成损失。运用PS图像处理技术,对垮落充填体混入矿石并大量通过出矿口时的图像进行处理,可以得到堑沟出矿端部矿石损失率约4.53%。

2.4.3 放矿过程中颗粒分析

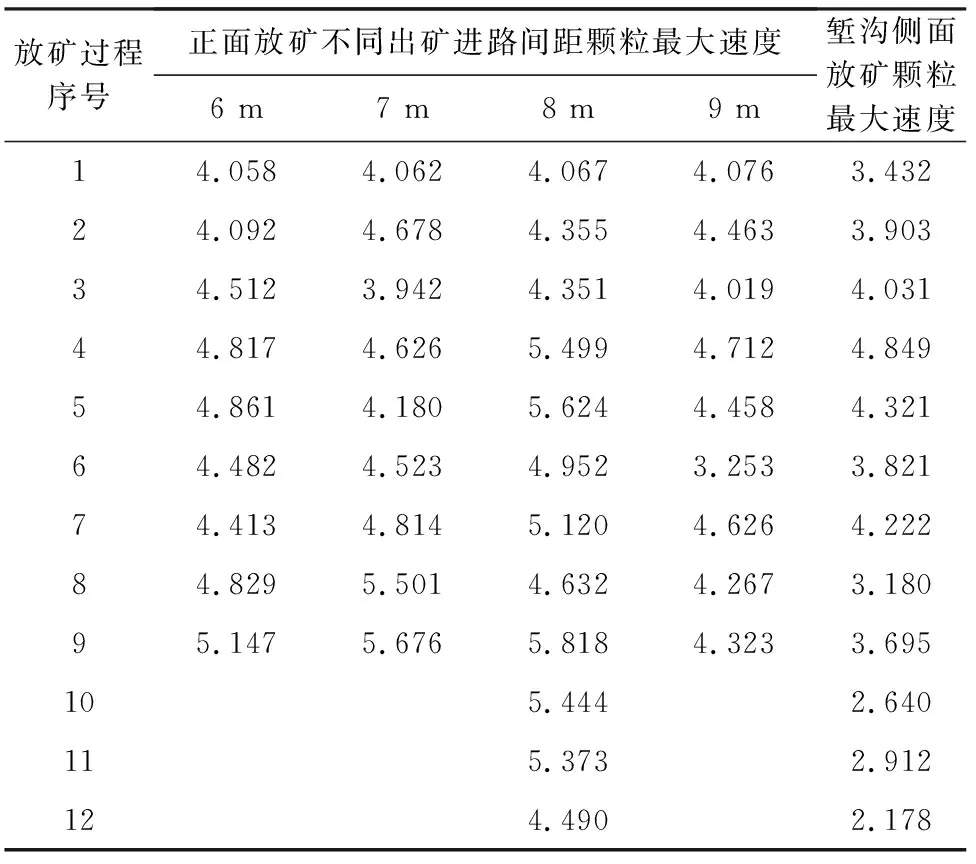

相关研究发现,多进路同时放矿时,颗粒流出速度在放矿椭球体长轴方向呈最大值,而且较小颗粒移动速度明显大于大颗粒移动速度。本文模拟放矿过程时放出体最大移动速度见表4。

表4 模拟放矿时矿石颗粒最大速度 m/s

由表4可知,当放矿模型底部预设的放矿口打开时,矿石颗粒在重力作用下向下流出,随着时间的变化,颗粒最大下降速度逐渐增大,椭球松动体也逐渐向上发育,使得松动范围内的矿石颗粒在运动过程中相互碰撞,导致颗粒最大速度产生震荡变化,直到矿石颗粒放出为止。因此,进路间距越大,两相邻放矿椭球体相交越少,脊部矿石损失量越大,废石混入率越高。

3 结 论

(1)虽然在实际放矿过程中,有多种因素影响放矿结果。但利用PFC2D颗粒流软件,通过正面和侧面放矿过程模拟,不断调整模拟参数,可有效分析矿石脊部损失、端部损失及矿岩接触面的变化情况,得到最优的低贫化放矿参数。

(2)在堑沟放矿、进路出矿条件下,当放矿截止品位保持在30%,进路间距保持在7 m左右时,贫化率、损失率都维持在较低值。

(3)在堑沟放矿过程中,60°以上倾角的矿体适合自溜出矿,采场下盘面残留矿石较少,主要在端部形成矿石残留,造成损失。

(4)对于倾斜厚矿体开采,宜采用低贫化放矿方式,配合堑沟放矿结构,有利于提高矿石回收率,降低贫化率。