关于陶瓷大板边角料湿法自动回收装置的研究*

2019-01-22

(广东金牌陶瓷有限公司 广东 佛山 528131)

前言

陶瓷大板因其铺设风格大方,简单大气、典雅高档,越来越受到消费者的喜爱。大板生坯的压制是先由布料机将粉料布施于衬带上,衬带输送至压机下方,再由压机将粉料压紧成形,由于其规格太大,四边易出现松散边或缺口,因此,要选择比实际坯体面积略大的布施粉料面积和压机平面规格,在压制坯体成形后,采用切割装置将边角料切除。为了节约成本,需要将切除的边角料回收,传统的回收方式采用干法回收,即通过人工拾捡或用斗车推运至回收池,然后将边角料破碎成粉,抽至布料机重新布料,不仅回收效率低,劳动强度大,在人手不足时难以及时回收,导致生坯损耗大,不利于固废的减排,而且干法回收导致粉尘量大,不利于环保和工人的健康。因此,有必要设计一种新型的陶瓷大板生坯边角料回收装置。

1 解决方案

为了克服现有陶瓷大板生产技术的不足,我们决定针对陶瓷大板生产线设计一种湿法自动回收装置,用以回收边角料,节约成本,减少固废的排放。

1.1 输送过程的设计

在边角料切割之后的工序,将生产线分隔成两段(间隔5~8 cm),当坯体输送至间隔处,零碎的边角料会从间隔处掉落。间隔处的正下方放置第一传动皮带,边角料随第一传动皮带输送至第二皮带,再输送至搅拌缸。第一传动皮带位置固定,选用较软的材质,对掉落的边角料起到缓冲作用,第二传动皮带可移动,起到改向的作用,以便灵活选择搅拌缸的放置处。

皮带输送装置如图1所示。

图1 皮带输送装置

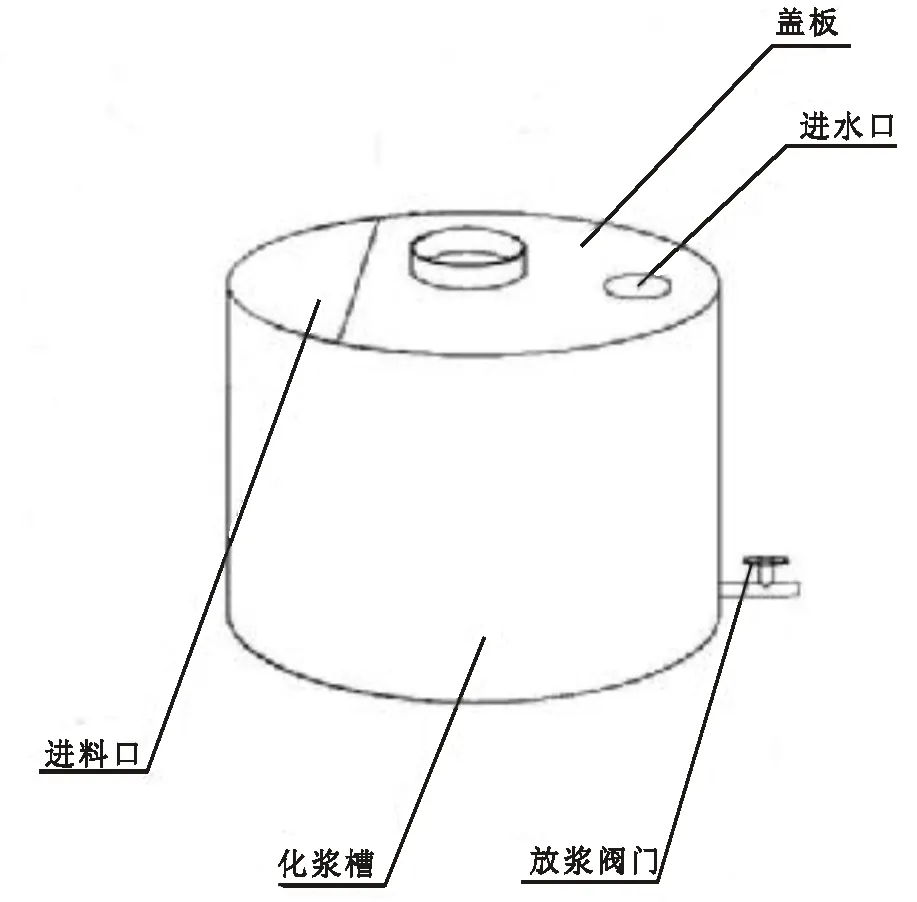

1.2 化浆槽的设计

为了合理利用空间,化浆槽采用地下安装方式,外形为圆柱体,顶部覆盖有盖板,盖板设有半开合的进料口,上部和下部分别设有进水口和放浆阀门,进水管设置有流量计。边角料随着第二皮带输送至进料口,由进水口向槽内加水,待坯粉均匀化浆后,通过放浆阀门放出,输送至回收浆池。其中,进水管上设置有流量计,便于根据边角料的输送量控制进水量,使水分含量保持为34%~36%,以便浆料粘度适中,避免因水分太多导致浆料中固体粉料沉降,或水分太少、浆料太稠而使搅拌装置损坏和放料困难。

化浆槽示意图如图2所示。

图2 化浆槽示意图

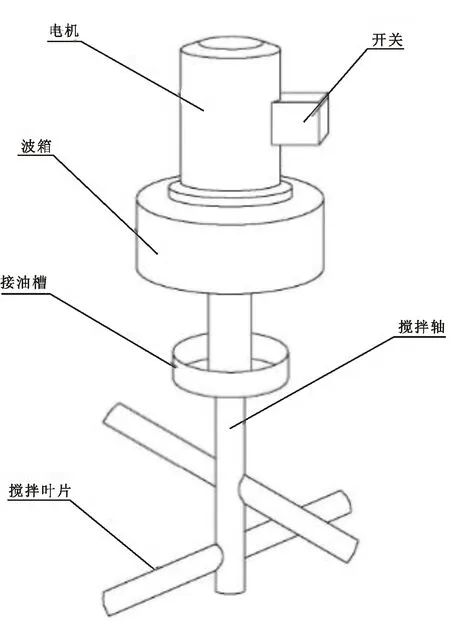

1.3 搅拌装置的设计

化浆槽搅拌装置如图3所示。

搅拌装置包括搅拌轴和电机。电机安装在搅拌轴的最上方,下面设置一个波箱。波箱下方连接一个接油槽,接油槽紧紧围绕贴住搅拌轴。搅拌轴上设置两片搅拌叶片。通过电机驱动波箱工作,波箱带动搅拌轴转动,从而带动搅拌叶片转动。其中电机、波箱、接油槽均安装在化浆槽盖板的上方(外面),以防止链条机油流入化浆槽,污染浆料。叶片呈垂直设计,使得搅拌更均匀。

2 结语

我们通过对输送过程、化浆槽以及搅拌装置的设计,实现边角料的湿法自动回收利用,不仅解决了干法回收带来的粉尘污染问题,而且不需要人工进行破碎,有利于环保和工人的身体健康。而通过输送带自动输送边角料,无需人工拾捡或斗车推送,降低了劳动强度,提高了粉料的回收效率。自动回收与生产同步进行,可以及时处理切割出来的边角料,对于破损砖坯,也能够做到及时回收,确保回收的时效性及高效性,极大地减少了生坯损耗,节省了成本,减少了固体废物的产生。

图3 化浆槽搅拌装置

当然,笔者是针对边角料回收的装置进行研究改造,在实际生产应用当中,可以考虑加入循环水,并且需要结合坯体配方设计,使回收的浆料适应实际生产要求。