透明细网裂纹釉的研制*

2019-01-22

(1 深圳市八六三新材料技术有限责任公司 广东 深圳 518000) (2 福建工程学院材料科学与工程学院 福州 350000)

前言

裂纹釉作为我国传统陶瓷名釉之一,以其独特的美感为陶瓷釉料领域注入了新的生命力。裂纹本是一种缺陷,而裂纹之所以可以产生美,是因为长短曲直的纹路富有一定的规律的形式美。如同疏密有致的布局,结合了艺术规律,产生的艺术结晶。

裂纹釉的的形成机理主要有2种:一种是由于在成形时坯泥沿着一定的方向进行延伸,因而影响了分子的排列;二是坯釉之间的膨胀系数不同,烧制冷却中釉层受到的收缩作用力比坯体的大[1~2]。裂纹釉与普通釉对比起来,明显的差别是熔剂量较多且含膨胀系数大的组分也多。在裂纹釉的釉料组成中,膨胀系数大的碱性氧化物K2O、Na2O、PbO等含量一般较高[3~4]。因为坯釉间化学组成和物理性能存在较大差别,釉的膨胀系数大于坯的膨胀系数,在冷却过程中,釉面因受到张应力作用而形成许多裂纹。原料组成配比不同的釉料的膨胀大小不同,制备的组分配比不同的釉料施用在同种坯体上,出现的裂纹也不尽相同。因此,通过调整釉料的组成配比来提高釉料膨胀系数[5~7],就能达到理想的裂纹效果。

本研究采用钾长石、石英、高岭土、碳酸镁为原料,按一定的配比制备裂纹釉,用单因素实验对比各组分不同加入量下所形成的裂纹形态,从而选出最佳配方,并分析釉料组成对裂纹外观品质的影响,最终得到最为理想的混合质透明细网裂纹釉。

1 实验

1.1 实验原料

本实验采用的釉用原料为钾长石、石英、高岭土、碳酸镁。

1.2 坯体制作

实验采用长石质瓷坯体,根据确定的坯体配方(石英∶长石∶粘土=1∶1∶2)进行称量;将称量好的配料放入行星球磨机球磨30 min;将球磨后的浆料放入烘干箱烘干;将得到粉末用压片机压成厚度5~8 mm的大小均匀的坯体;压制好的坯体在800 ℃保温30 min,获得若干坯体。

1.3 裂纹釉样品制作

1.3.1 裂纹釉基础配方

实验所采用裂纹釉基础配方如表1所示。

表1 裂纹釉的基础配方(质量%)

1.3.2 釉料制备、施釉及烧成

各原料按基础配方比例称量,放入球磨罐进行球磨30 min,其中球∶料∶水=2∶1∶1.5。

将上述釉料施于坯体表面,釉层厚度控制在0.8~1.2 mm;施釉后自然烘干若干小时直至完全干透。最后,将样品在1 290 ℃烧成并保温0.5 h,然后冷却。

2 结果与讨论

2.1 釉料中钾长石含量对釉面外观品质的影响

表2 釉料中钾长石含量对釉面外观品质的影响

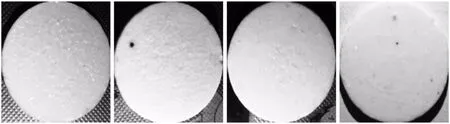

由表2和图1可以看出,当钾长石的含量为63%~66%时,釉面裂纹效果比较好,如图1(a)和图1(b)所示。钾长石的加入量与膨胀系数成正比,适当增加用量会提高整体的膨胀系数,这样有利于裂纹的形成[8]。但是并不能无限制的增加,否则当加入量过大时,会导致釉的成熟温度降低,变成易熔的高流动性的釉,使得裂纹大而少,如图1(c)和图1(d)所示。

(a)含量63% (b)含量66% (c)含量69% (d)含量72%

图1不同钾长石含量的釉料所形成的釉面裂纹形态

2.2 釉料中石英含量对釉面外观品质的影响

石英加入量对釉面效果的影响如表3所示,样品效果如图2所示。

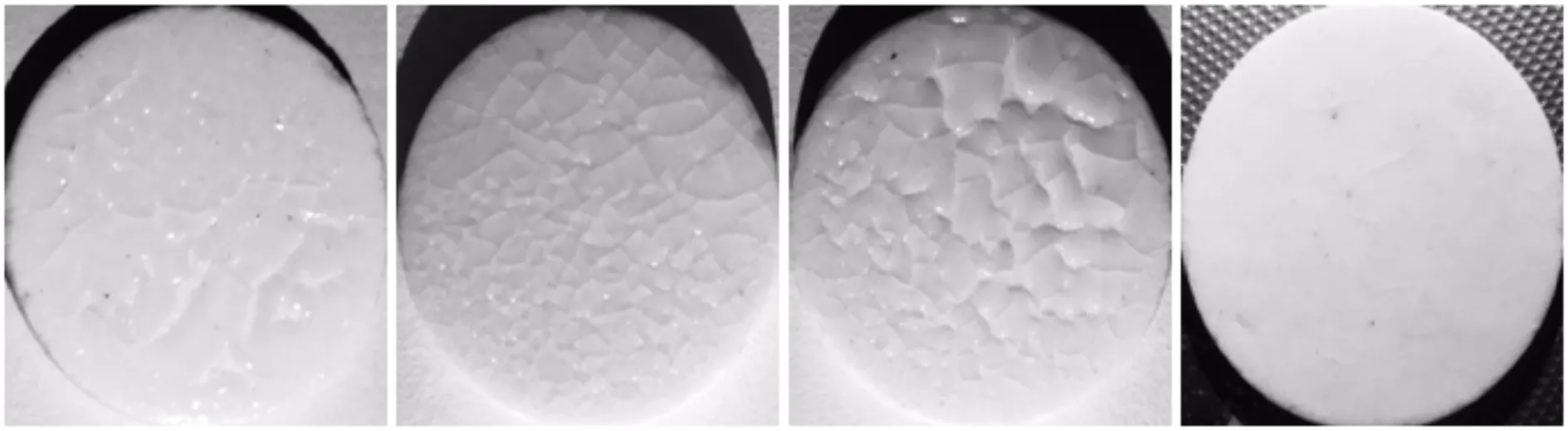

该实验适当增减石英的含量,能够改变釉的膨胀系数,从而影响釉面出现裂纹的情况。过多地添加石英,会使得釉的膨胀系数降低,这样不利于裂纹的形成[9]。但由于石英是能够形成玻璃相的重要组分,所以釉面的透明度、光滑度都随着其加入量增加而变得更佳。本实验中石英的含量为25%~28%时,釉面裂纹效果最好。

表3 釉料中石英含量对釉面外观品质的影响

(a)含量22% (b)含量25% (c)含量28% (d)含量31%

图2不同石英含量的釉料所形成的釉面裂纹形态

2.3 釉料中高岭土含量对釉面外观品质的影响

高岭土含量对釉面效果影响如表4所示,样品效果如图3所示。

高岭土会使釉料具有悬浮性与稳定性,能同时引入Al2O3和SiO2。Al2O3是形成釉的网络中间体,不但能与SiO2结合,而且能与碱性金属氧化物结合。Al2O3能改善釉的性能,提高膨胀系数,但不利于裂纹的形成[10]。本实验高岭土的含量在8%~11%之间,釉面及裂纹效果比较好。

表4 釉料中高岭土含量对釉面外观品质的影响

(a)含量5% (b)含量8% (c)含量10% (d)含量14%

图3不同高岭土含量的釉料所形成的釉面裂纹形态

2.4 釉料中碳酸镁含量对釉面外观品质的影响

碳酸镁含量对釉面外观品质的影响实验结果如表5和图4所示。碳酸镁在高温下会产生MgO,它起到助熔的作用,能增宽制品的烧成范围,降低熔融温度,提高釉的流动性,减小釉的膨胀系数,改善其热稳定性。但是加入量要把控,随着加入量的增加,表面裂纹减少的同时还产生许多釉面缺陷,这可能和高温下释出的CO2气体过多有关。

总结上述实验数据可以发现,增加长石的用量,可提高釉的膨胀系数。此外,长石也可以降低釉的熔融温度和高温粘度。但用量也不能过多,否则会引起膨胀系数过大导致釉面缺陷。钾长石含量范围在63%~66%时最佳。

表5 釉料中碳酸镁含量对釉面外观品质的影响

(a)含量1% (b)含量4% (c)含量7%

图4不同碳酸镁含量的釉料所形成的釉面裂纹形态

石英与高岭土的含量需要控制适当。因为釉料若含SiO2、Al2O3的量过多,在高温时会导致部分液相挤入坯体,致使釉料中的K2O 、Na2O 等易熔组分含量降低,从而不易发生开裂。石英含量范围在25%~28%,高岭土含量范围在8%~11%时为最佳。

碳酸镁在高温情况下为强的活性助熔剂,可增宽制品的烧成范围,但要严格控制其含量。因为在高温下它会分解出CO2气体,气体过多会影响釉面质量,镁元素还会导致表面无光,所以其含量不能多。添加的碳酸镁为1%时最佳。

3 结论

笔者所研究混合质裂纹釉的原料配比,在经过一系列单因素实验的探究,得到最佳的裂纹釉配方范围为:钾长石63%~66%,石英25%~28%,高岭土8%~11%,碳酸镁1%左右。在此配方范围内制得的釉面效果最佳。