透光陶瓷砖性能及研究进展*

2019-01-22

(蒙娜丽莎集团股份有限公司 广东 佛山 528211)

2016年博罗尼亚陶瓷展,陶丽西研发的透光陶瓷砖引起了广泛的关注[1]。透光陶瓷砖在灯光照射下,可以很好地表现图案的纹理和质感,大大地提升了陶瓷砖的装饰效果[2]。笔者主要从影响透光陶瓷砖的透光率因素综述了目前透光陶瓷砖发展现状和展望了透光陶瓷砖未来的发展趋势。

1 影响透光陶瓷砖透光率因素

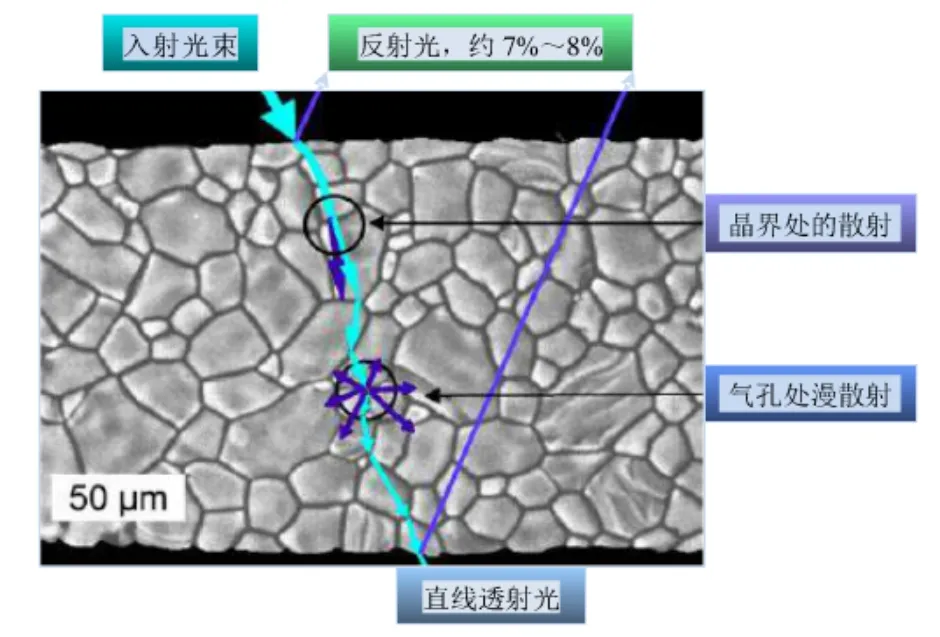

图1 入射光线各种损失示意图

陶瓷的透光性受到杂质、晶界结构、表面粗糙度、表面气孔、烧成制度、原料等影响。当入射光照射在陶瓷表面,在表面显微结构的作用下,入射光发生折射、反射和散射的现象,从而影响陶瓷砖的透光率,如图1所示[3]。通过查阅文献资料可知,影响陶瓷通光率的主要因素是原料、晶界结构、晶粒大小和气孔[4~5]。

1.1 原料

原料的纯度、颗粒大小和添加剂对陶瓷透光率具有较大的影响,因此制备透光陶瓷要求杂质少、颗粒小和添加少量添加剂。 当原料中含有杂质时,在煅烧过程中容易形成折射率不同于主晶相的相,入射光线将会在陶瓷内部形成光的反射和折射,导致入射光线强度降低。此外原料的颗粒大小也会在一定程度影响透光效果,这是因为颗粒越小,烧结时气孔扩散到晶界所需要的时间越短,气孔越容易被排出。随着气孔率降低,入射光线发生折射和反射概率降低,陶瓷透光性越好,因此制备陶瓷透光粉料颗粒大小相比普通的坯料粉料小,降低气孔率,从而提高透光率。

一方面添加剂通过降低透光陶瓷砖的烧结温度来改善效果,另一方面通过抑制晶体的生长,使气孔能够充分地排出进而提高致密度,提高透光率。

1.2 晶界结构

当入射光线垂直晶界入射时,反射系数R12为:

R12=[(N12-1)/(N12+1)]2,N12=N1/N2

(1)

式中: N1——晶粒的折射率;

N2——晶界折射率;

N12——晶界相对晶粒的折射率。

由式(1)可知,当陶瓷由单一晶相组成时,晶界与晶粒折射率相同,将不会引起入射光线发生反射和折射,此时透光率达到最大;当陶瓷含有多个晶相时,晶界和晶粒折射率将不相同,引起入射光线发生反射和折射;当晶界数量较多,入射光线将会发生连续反射和折射,降低透光率。从应建新等[6]研究中可知,当晶界与晶粒的相对折射率为1时,入射光透过率为100%;当相对折射率为0.9时,透过率降低到50%;当相对折射率为0.85时,透过率仅为5%左右。因此当陶瓷含有多个晶相,晶界和晶粒折射率相差较大时,将会导致透光效果较差。

1.3 晶粒大小

晶粒的大小也是影响陶瓷透光率的重要因素。当晶粒大小和入射光波长接近时,散射作用最强,透光率最低;只有当晶粒大小和入射光波长相差较大时,透光率才较高。当晶粒大小大于入射光波长时,透光率随着晶粒尺寸的增加而提高,这是由于当晶粒尺寸越大,晶界越少,光在晶界上的散射就越小,最终提高透光率;当晶粒尺寸小于入射光波长时,透光率随着晶粒尺寸的降低而提高,这是由于此时两者尺寸相差越大时,衍射作用越明显,降低散射损耗,透光率得以提高。

1.4 气孔

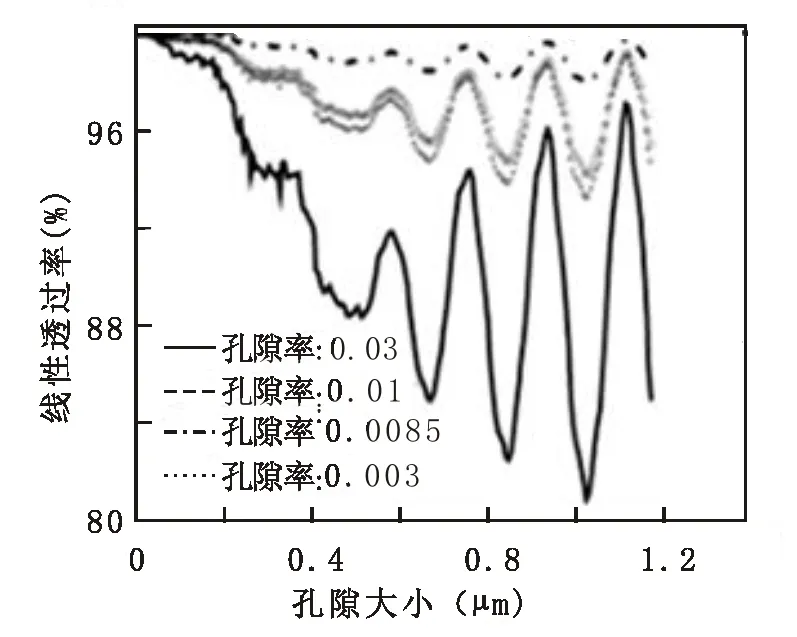

图2透过率随气孔率的变化

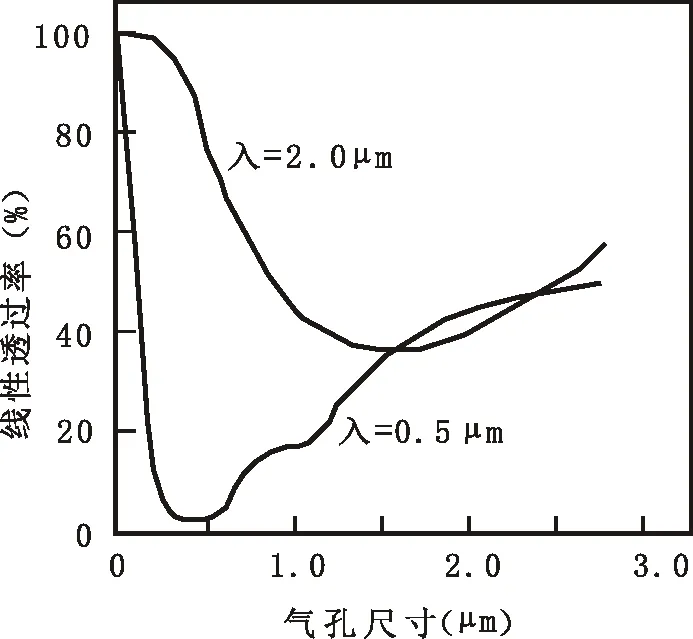

气孔可分为晶界气孔和晶体内部气孔。晶体内部气孔在烧结过程中较难排出,此时相当于增加了一个气体和真空的界面,由于两者间折射率相差较大,容易出现反射作用,降低透光率。从应建新等研究中可知,透光率随着气孔率的增加而降低。如图2所示,当气孔率为0.3%时,透光率高达98.6%;当气孔率为1%时,透光率下降到93%;当气孔率为3%时,透光率仅为81%。透光率除了受气孔率影响外,还与气孔的大小有关,如图3所示[7]。透光率随着气孔增大,先降低后增加,当气孔大小和入射光的波长接近时,透光率最低。所以在烧结过程中,一方面要控制气孔率,另一方面要控制气孔的大小,使透光率达到最大值。

图3 透光率随气孔尺寸的变化

2 透光陶瓷砖研究进展

透光陶瓷砖的研究主要集中在提高透光陶瓷砖白度、透光率、装饰效果及解决成形难、容易变形等问题。

2.1 变形

引起透光陶瓷砖变形原因很多,主要是由配方、烧成制度、抛光磨块等造成。其中配方所引起的变形,一方面是由于坯釉膨胀系数不匹配,当坯体的膨胀系数比釉大时,砖将会出现“拱”变形现象,反之为“翘”;另一方面是由于铝含量低,硅含量高,此时玻璃相含量增多,高温骨架降低。

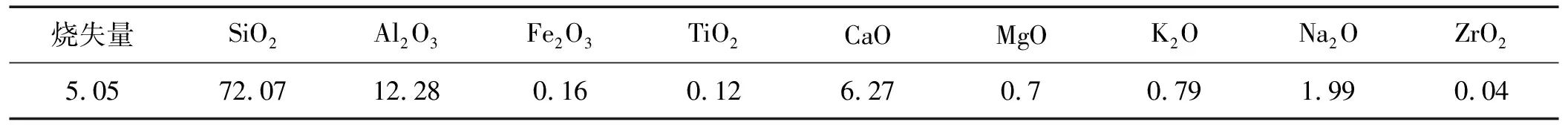

表1 某厂透光陶瓷砖化学组成(质量%)

现有厂家使用的透光砖配方铝含量较低(<15%),例如,某厂透光陶瓷砖的化学组成如表1所示。其造成玻璃相含量多,高温骨架少,高温强度低,煅烧过程中容易引起变形。同时,其组成90%以上是由石英、长石等瘠性原料组成,导致可塑性低、成形困难[8]。赵光岩等[9]通过提高配方中铝含量(>20%),改善了烧成过程中引起变形现象,并通过添加沸石粉、球土和膨润土等塑性原料,解决现有透光陶瓷成形难问题。同时发现,添加沸石粉将会使陶瓷内部形成60 μm气孔,提高了陶瓷透光率。

2.2 透光率

陶瓷透光率主要受气孔、杂质、玻璃相和晶体等影响,当杂质含量和气孔越少,玻璃相越多时,透光率越高。谢志军等[9]通过增加玻璃相和溶剂性原料降低粘土的用量和添加白云石引入Na2O和CaO提高对玻璃溶解能力,最终得到产品可见光透射比为0.72,透光率比相同条件的陶瓷薄板高36倍,烧成温度为1 252.3~1 274.8 ℃,烧成范围为38 ℃,比普通坯体宽10 ℃左右。赵光岩等[8]通过在配方中添加沸石,使产品在烧成过程中形成较多的小气孔,随着温度的升高,由于沸石和助熔矿化剂反应形成液相,使较小的气孔形成大的气孔(60 μm左右),降低气孔数目,提高透光率;同时,配方中引入硅灰石,使烧成过程中形成折射率较低的钙长石晶相,降低了入射光的损耗。唐奇等[10]采用了与翡翠相似的化学成分为高钠低钾制备出玉质感的半透明陶瓷。罗宏等[11]采用含有25%~40%高铝质泥料填入压砖机模腔中,形成底料层,再将透光料施于底料层,形成面料层,烧制后刮平底料得到透光性较好的面料层,同时采用抛底工艺,提高透光率。

2.3 装饰效果

随着市场的发展,人们对产品的图案、层次等要求也越来越高,要求厂家致力于透光陶瓷砖的装饰效果的开发。例如早期,“一种半透明陶瓷砖”的专利[12],采用玻化砖工艺,仅在透光陶瓷砖表面进行图案打印,效果单一、立体感较差;“一种喷墨渗透抛光半透明陶瓷薄板及其制备”的专利[13]通过喷墨渗透工艺,进行烧成抛光,整体表面平整度较好、图案耐磨、满足高光类产品,但表面效果也较单一;“一种透光砖及其制备方法”的专利[14]通过胶片布料方式对有色不透光粒子进行布料,形成内含有不透光有色粒子半透光坯体,再施上透明釉和配合图案形成立体感强的产品;“一种喷墨渗透透光砖及其制备方法”的专利[15]则是将透光材料进行配色,将有色粒子按照预先设定的纹理进行布料并压制,再通过喷墨渗透定点对位打印,最终得到表里如一、立体感强的表面效果。

综合上述可知,透光砖的制作工艺由早期的普通玻化砖工艺到如今定点对位布料渗透喷墨工艺,装饰效果由效果单一、立体感差发展到表里如一、立体感强,装饰效果得到很大提升。

由于透光陶瓷砖生产要求有较高的白度和透光率,对所用的原材料要求比较严格,导致成本较高。同时,随着透光陶瓷砖工艺和配方的成熟,将会面对同类产品的激烈竞争以及产品同质化的生产带来不利影响。因此未来的透光陶瓷砖的发展将会使用较廉价的原材料替代现在所用的材料,降低成本。同时,进一步提高产品的透光率和质感,以及使用工艺叠加的方式,以提高产品的装饰效果。