大流量液氮泡沫灭火系统应用探究

2019-01-22牟善军郎需庆牟小冬刘全桢

文/牟善军 郎需庆 牟小冬 刘全桢

目前,我国大型原油储罐火灾事故多发,扑救难度大。中国石化安全工程研究院开展了液氮气化与泡沫混合发泡的液氮泡沫系统研究,研制了大流量液氮泡沫喷射装置,该泡沫系统泡沫层稳定性强、抗复燃能力强、氮气与泡沫双重灭火、灭火效率高,解决了压缩气体泡沫灭火系统大流量高压供气问题,实现了大流量液氮泡沫灭火系统的工程应用。

目前,我国原油储罐正逐渐向大型化、集群化方向发展。从国内外大型储罐火灾事故统计结果看,储罐全面积火灾是大型储罐火灾事故中后果最严重的事故之一,约占大型储罐火灾事故的27%。

从 LASTFIRE(LASTFIRE组织全称是Large Atmospheric Storage Tank Fires,其企业会员 包 括 ADCO、SINOPEC、BHP Billiton、BP、BIL、CEPSA、Chevron Texaco、Eni、Idemitsu、MOL、Neste Oil、Petronas、Repsol、Saudi Aramco、Shell、Total等23家国际石油公司,该组织由英国ENRG公司负责管理运行。LASTFIRE主要研究直径10m以上的各类大型储罐火灾风险及其防护措施,并参与NFPA、EN等相关标准的修订工作,其发布的研究报告在欧美具有很强的行业影响力,研究结果也广泛被欧洲国家政府制定相关政策时所采用)沸溢研究及多起事故案例看,原油储罐发生全面积火灾后,如不能及时扑灭,发生沸溢的概率是100%,这将造成储罐事故升级,甚至形成群罐火灾,后果不堪设想。

目前,我国大多数大型原油储罐已运行了20年左右,储罐因罐壁变形、罐基础不均匀沉降、罐体腐蚀、设备故障及极端恶劣天气等造成的储罐火灾风险开始上升,尤其是暴雨、台风、暴雪等对大型储罐的影响极为明显。

近年来,国内油罐火灾事故多发,扑救难度大,储罐着火后,处置过程往往是车海战术、人海战术与持久战,例如,大连中石油国际储运有限公司“7·16”输油管道爆炸火灾事故扑救共动用了220辆消防车,消耗泡沫液1 000多t,供水量超过12万 t;腾龙芳烃 (漳州 )有限公司“4·6”爆炸着火事故共调动269台消防车和1 169名消防官兵,调运1 467 t泡沫液、3套远程供水系统,着火罐复燃3次,灭火耗时56 h,用水量超过14万t。尽管如此,一些储罐着火后最终还是以储罐燃尽结束。可见国内储罐火灾的处置难度之大,灭火效率之低,这也反映出我国应对储罐火灾的人员经验、专业技能、消防装备配置等方面存在的不足。

我国大型原油储罐固定式消防系统的配置以扑灭密封圈火灾为基准,对更大规模的火灾只能依靠消防车进行扑救。油库的消防装备多以高喷车、泡沫消防车、泡沫运输车、移动式消防炮等常规设备为主,只能处置一般规模的罐区火灾,如地面池火、流淌火、浮盘密封圈火灾等,但不具备扑救大型储罐全面积火灾的能力。即使少数大型原油罐区配置了远程供水系统和大流量泡沫炮,因配套设备能力不足,也难以完全发挥作用。

我国目前新建大型原油库的消防水供给能力最大为1 000~1 200 m3/h,油库储水量与供水量远不能满足此类火灾扑救需求,而且多数油库缺少远程供水设备。可见,我国仅仅依靠提高供水量难以达到具备扑救大型储罐全面积火灾的能力,还要大幅提高泡沫灭火效率。

对此,中国石化安全工程研究院开展了液氮气化与泡沫混合发泡的液氮泡沫系统研究,解决了压缩气体泡沫灭火系统大流量高压供气问题,实现了大流量液氮泡沫灭火系统的工程应用。

大流量液氮泡沫系统(LNFS)

压缩空气泡沫系统(CAFS)是将高压气体与泡沫混合液注入泡沫发生器进行混合发泡,泡沫均匀细腻、稳定性好,具有灭火时间短、抗复燃能力强等特点。根据NFPA 11的推荐值,固定顶储罐应对全面积火灾的负压吸气式泡沫系统泡沫混合液最低供给强度为4.1 L/min.m2,而压缩空气泡沫系统(CAFS)泡沫混合液最低供给强度为1.63 L/min.m2。可见,对于同样规模的火灾,压缩空气泡沫系统的灭火能力远优于负压式泡沫系统。

但是传统的压缩气体泡沫灭火系统通常采用空气压缩机、高压气体管网或压缩气体钢瓶等方式供气,这些供气方式无法满足大流量、高压力、长时间供气的要求,导致压缩气体泡沫灭火系统无法应用于大型储罐灭火。因此,如何提供大流量的高压气体是将压缩气体泡沫灭火技术应用于石化领域重大火灾扑救的关键。

液氮泡沫的发泡原理

液氮在常压下的膨胀比通常为700左右,即1体积的液氮在常压下气化可以产生约700体积的氮气。液氮与泡沫混合液在专用气液混合器中,通过改变两相流体流场,并充分换热、气化、扰流及混合,液氮在泡沫混合液流体内可产生大量致密稳定的泡沫,经喷射器喷出灭火。

液氮与泡沫混合液的混合比例、流量控制及喷射方式等是该混合器高效发泡的关键技术,该气液混合器是中国石化安全工程研究院自主研发的关键设备。

液氮与泡沫混合液的流量满足下述关系时即可实现良好的正压式泡沫:

Q=mV/nf

式中Q——液氮的体积流量,L/min;

m——设定的发泡参数,优选发泡参数为6~8范围内;

V——泡沫混合液的体积流量,L/min;

n——液氮的体积膨胀比696,膨胀后的氮气体积与膨胀前的液氮体积的比值;

f——管路损失,取值1~1.4。

泡沫混合液的体积流量V根据着火面积由GB 50151-2010《泡沫灭火系统设计规范》确定。

观察负压泡沫与正压泡沫的微观状态,液氮泡沫气泡均匀致密,而负压泡沫的气泡大小不一,且虚泡较多。负压式泡沫的气泡平均直径200~300 μm,液氮泡沫的气泡平均直径20~30 μm;从气泡稳定的角度看,气泡直径小、气泡均匀时,更有利于气泡的稳定。

大流量液氮泡沫灭火系统的技术优势

中国石化安全工程研究院开发了一套大流量液氮泡沫灭火装置,该装置的泡沫混合液最大流量达160 L/s,产生的泡沫可由消防炮或高喷车进行喷射,如图1所示。

该装置与高喷车联用,在直径26 m的油盘(相当于1万m³储罐)上开展了全面积火灾灭火测试,如图2所示。燃烧介质为柴油,液面形成全面积燃烧后预燃60 s,然后分别进行两组灭火测试,第一组通过高喷车将泡沫混合液注入大流量液氮泡沫灭火装置进行液氮发泡,产生的泡沫再注回高喷车臂架进行正压泡沫喷射灭火测试;第二组利用普通泡沫消防车进行负压泡沫灭火测试。测试结果如表1所示,对同等规模的火灾,液氮泡沫系统的泡沫混合液消耗量仅为负压式泡沫消耗量的46%。

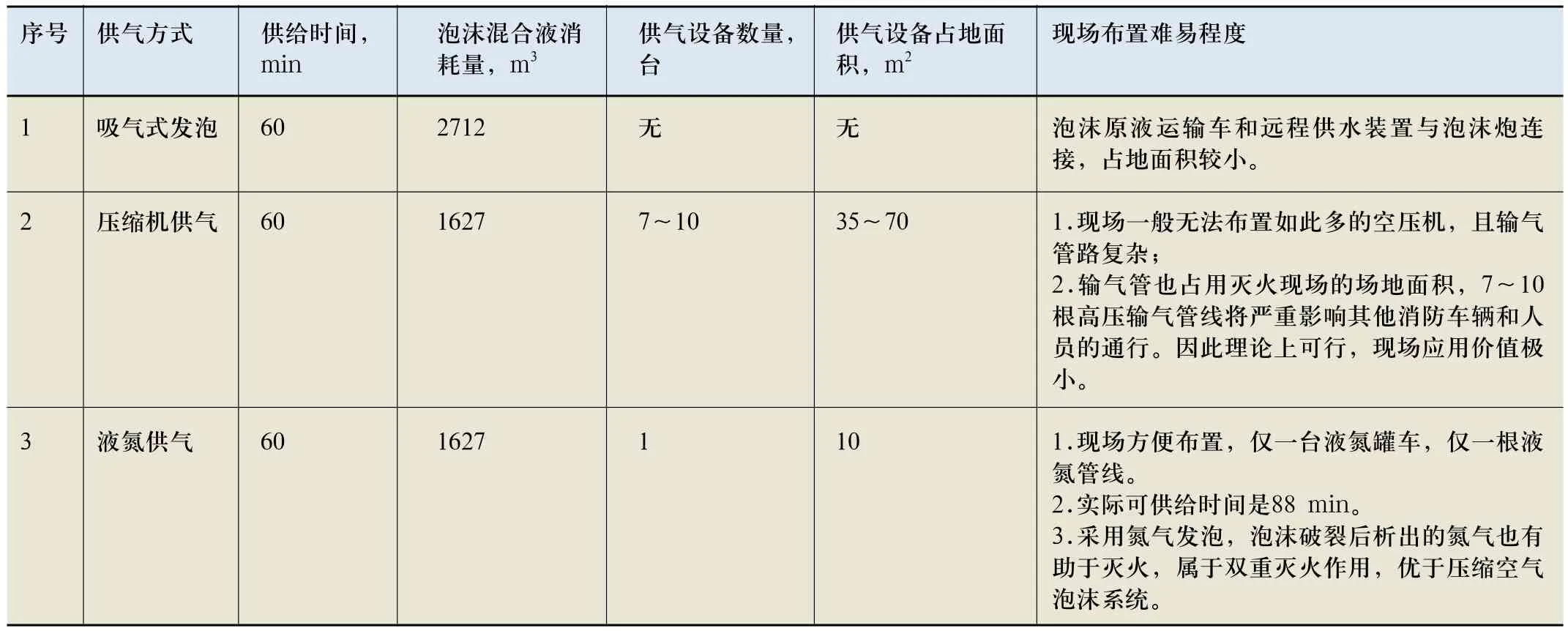

以扑救10万m3储罐全面积火灾为例,表2对比分析了负压式泡沫系统、由液氮供气的压缩气体泡沫及由压缩机组供气的压缩气体泡沫系统的配置情况。

图1 大流量液氮泡沫喷射装置

图2 直径26m油盘全面积火灾液氮泡沫系统灭火实验

表1 直径26m油盘灭火测试结果

表2 10万m3储罐灭火方式对比表

通过大尺度油盘的灭火对比测试,以液氮气化发泡为核心技术的大流量液氮泡沫灭火装置,与国内外油罐现有泡沫灭火装置相比,具有如下优势:

一是液氮泡沫层稳定性高,抗复燃能力强。液氮泡沫的发泡倍数控制在6~8,液氮泡沫层的稳定时间可达240 min以上。在大尺度油盘的灭火实验中,液氮泡沫覆盖的着火区域未发生复燃;而吸气式泡沫覆盖的区域因其周边持续燃烧,造成泡沫层破裂,发生了局部油面复燃,主要原因是液氮泡沫因气泡小且均匀,耐热膨胀能力高,不易被高温破坏。

二是氮气窒息与泡沫双重灭火作用。液氮泡沫喷入着火油面后,泡沫落入的区域燃烧抑制明显,火势明显变小,主要原因是液氮泡沫破裂后释放出氮气,随着液氮泡沫的持续喷入,释放的氮气在火焰内形成了局部阻燃区。而负压式泡沫喷入燃烧油面后,火焰瞬间明显增强,燃烧加剧,该现象归因于泡沫层破裂后释放出空气,在火焰内起到了助燃作用。

三是液氮泡沫温度低,冷却效果好。液氮在泡沫混合液内气化发泡时会大量吸热,使得泡沫液温度降低1~2 ℃,泡沫层的吸热效果增强,提升了灭火作用。而吸气式泡沫设备吸收灭火现场的高温空气后发泡,泡沫层的温度远高于常温泡沫,所形成的泡沫层冷却效果相对偏低。

四是泡沫灭火效能高。在大尺度油盘上开展了液氮泡沫与吸气式负压泡沫的灭火对比实验,液氮泡沫的最低供给强度仅为1.2 L/min.m2,是吸气式泡沫最低供给强度的30%。

五是液氮泡沫流量大。因液氮气化比高达700,少量的液氮气化即可产生大量的氮气。该技术以较低的液氮流量即可实现压缩气体泡沫系统的大流量高压持续供气,从而使得压缩气体泡沫系统可进行大流量喷射,该技术可应用于大型储罐灭火。

六是供气设备成本低,操作简单。目前,液氮采用液氮罐储存与输出,技术成熟,无动力设备,系统的故障率很低,相对于欧美压缩气体泡沫灭火设备制造商采用的空压机供气方式,采用液氮气化供气方式可大大降低供气设备的成本与操作难度,提高设备运行的可靠性,可实现供气设备的长时间运行。

但是,大流量氮气泡沫灭火技术在应用过程还存在一些亟需解决的问题,如液氮罐需实现低损耗、超长期储存,由于当前液氮罐的实际储存期不超过1年,每年需定时向液氮罐补充液氮损耗;液氮与泡沫混合液的混合过程自动化控制程度需要进一步提高,实现液氮与泡沫混合比例的动态调节。

提升罐区重大火灾处置能力的建议

目前,我国移动式泡沫灭火设备和固定式泡沫灭火系统都不具备扑救大型原油罐区重大火灾的能力,罐区重大火灾处置能力亟需提升,对此,给出如下建议:

一是以10万m3浮顶储罐为目标,利用大流量氮气泡沫灭火系统开展大尺度油罐的灭火实验,确定该技术的工程应用参数,为标准修订提供数据支持。

二是将压缩气体泡沫灭火技术纳入我国石化企业、油库等相关防火设计规范,加快该技术在石化领域的应用推广,推动石化行业消防技术升级。

三是提高大型罐区、油库的消防配置标准,将大流量液氮泡沫灭火系统应用于大型原油罐区的重大火灾防护,提升应对罐区重大火灾事故的消防能力。