大豆豆渣替代部分黄豆发酵豆酱的研究

2019-01-21

(天津市利民调料有限公司,天津300308)

大豆豆渣是豆腐、豆浆及豆制品加工中的副产物[1]。研究表明,豆制品生产中产生的豆渣占全豆质量的16%~25%[2]。豆干豆渣中主要含有膳食纤维、蛋白质、脂肪等一般性营养成分,各营养成分组成见表1。

表1 干豆渣中的一般性营养成分Table 1 General nutritional components in dry soybean residue%

此外还含有丰富的大豆异黄酮和维生素[3-5]。生产腐乳会产生大量大豆豆渣,由于豆渣含水量高,不易储存,长期以来只能废弃[6],这不仅造成了极大的资源浪费,同时对环境造成破坏。考虑到大豆豆渣中有大量蛋白质未被利用,所以本论文将大豆豆渣替代部分黄豆,进行豆酱发酵试验,从而实现降低成本,提高产品出品率,大豆豆渣再利用的目的。

1 材料与方法

1.1 材料与仪器

豆渣:天津市利民调料有限公司;福林酚试剂(分析纯):北京华迈科生物技术有限责任公司;无水碳酸钠(分析纯):潍坊海之源化工有限公司;三氯乙酸(分析纯)、磷酸二氢钠(分析纯)、磷酸氢二钠(分析纯)、酪氨酸(食品级):南京化学试剂股份有限公司;干酪素:上海士峰科技有限公司;甲醛(分析纯):天津市风船化学试剂科技有限公司;酱油曲精:济宁玉园科技有限公司;白砂糖(食品级)、冰醋酸(食品级)、黄原胶(食品级):天津市德强商贸有限公司;食用盐(食品级)、味精(食品级)、山梨酸钾(食品级)、大豆膳食纤维(食品级)天津市华阳永盛商贸有限公司。

JH-S型分析天平:北京京衡伟业科技有限公司;SP-752型紫外可见分光光度计:上海光谱仪器有限公司;HSY-28型水浴锅:上海跃进医疗器械有限公司;PHSJ-5型实验室pH计:上海精密科学仪器有限公司;标准型Bostwick Consistometer粘度仪:英国Endecotts。

1.2 试验方法

1.2.1 指标测定

成曲酶活力测定:SB/T 10317-1999《蛋白酶活力测定法》中的福林法;水分测定:GB 5009.3-2016《食品安全国家标准食品中水分的测定》中直接干燥法;氨基酸态氮含量测定:GB 5009.235-2016《食品安全国家标准食品中氨基酸态氮的测定》中酸度计法;总酸测定:GB/T 5009.40-2003《酱卫生标准的分析方法》。

1.2.2 豆酱制曲方法

大豆豆渣纤维含量高,添加过多影响口感,所以按照黄豆用量的8%添加大豆豆渣,替代2%的黄豆。黄豆经6 h~8 h泡发后,与大豆豆渣混合蒸煮,蒸煮条件为0.08 MPa,2 min。冷却后,接种种曲0.05%。孢子萌发期,品温32℃~36℃,16 h后第一次翻曲,随后保温36℃~38℃,10 h后第二次翻曲,42 h~46 h后出曲。

1.2.3 豆酱发酵过程

成曲和16 Be'盐水混合入罐发酵,盐水用量为曲料2.6倍。发酵罐夹套水温度保持在45℃~50℃,每日曝气两次,发酵周期50 d。

1.2.4 成品黏稠度测定

测定75 mL样品在粘度仪中30 s的流动距离,以此距离表征样品的黏稠程度。

1.2.5 品评

针对黄豆酱成品色泽、体态、香气、口感、口味等方面,组织规模20人的品评,以评价产品的顾客可接受度。试验组和对照组分别配兑后,组织20名消费者对最终产品进行品评。品评主要考察产品的色泽、体态、香气、口感、口味等方面。品评表见表2。

2 结果与分析

2.1 成曲水分和酶活测定结果

黄豆酱的制曲过程主要是利用霉菌丰富的酶系,将黄豆中的大分子蛋白质、淀粉等水解成小分子的氨基酸、还原糖类等[7]。制曲的好坏直接关系成品质量。

表2 试验组黄豆酱品评表Table 2 The sheet of soy sauce evaluation

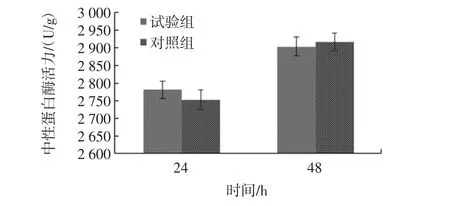

试验发现试验组大豆豆渣由于水分高,纤维含量高,所以蒸煮后有结块成团现象。因此本次中试试验在布料之前添加了绞龙设备,很好地解决了物料结块问题。本试验在制曲的24 h和48 h,分别对两组进行取样,测定曲料水分含量和中性蛋白酶活力。试验共进行3次,曲料水分含量和中性蛋白酶活力对照结果见图 1、图 2。

图1 曲料水分对比图Fig.1 The comparison of moisture content in the koji

图2 曲料中性蛋白酶活力对比图Fig.2 The comparison of activity of neutral protease in the koji

从图1中可以看出,随制曲时间延长,由于蒸发作用,曲料水分有所下降。试验组和对照组在24 h、48 h时,水分含量相差很小。通过方差分析,P>0.05,无显著性差异。从图2中可以看出,随着曲料的逐渐成熟,中性蛋白酶活力逐步提高,48 h时达到2 900 U/g,判定曲料成熟。在24 h和48 h时,试验组与对照组差别不大。通过方差分析,P>0.05,无显著性差异。结果表明,以8%大豆豆渣替换2%黄豆,并不影响曲料质量,可继续进行曲料发酵试验。

2.2 发酵过程检测

在黄豆酱发酵的初始阶段,乳酸菌大量繁殖,代谢可发酵性糖,产生乙醇、乳酸、醋酸等有机酸,总酸含量上升明显[8]。黄豆中的蛋白质在微生物的作用下逐步水解成氨基酸。因此氨基酸态氮是衡量豆酱质量的重要指标[9]。

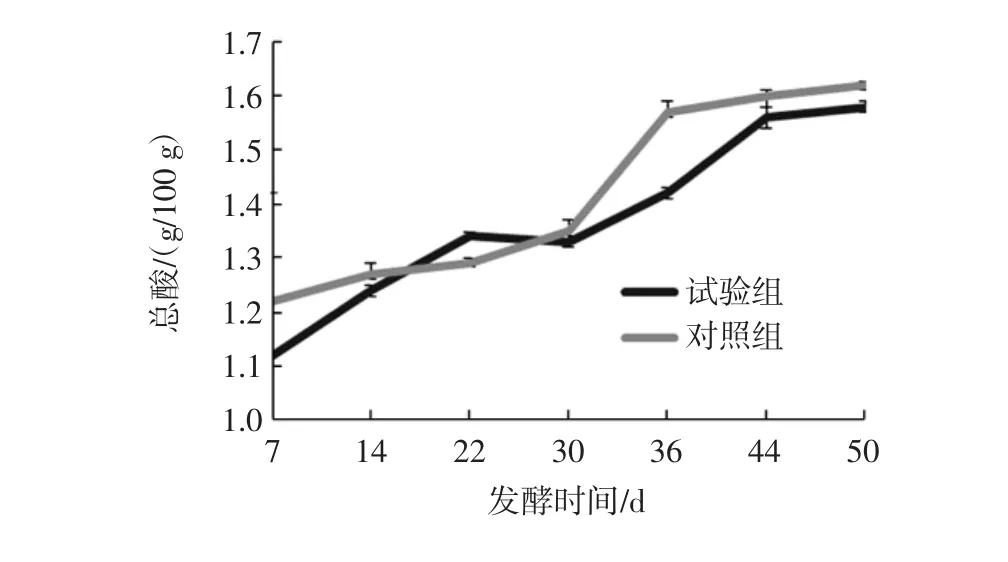

同时检测两组发酵过程中总酸、氨基酸态氮的变化情况,并以这两个指标作为评价黄豆酱品质的依据[10]。当豆醪符合氨基酸态氮≥0.95 g/100 g,总酸≤2 g/100 g时,终止发酵。本试验分别在第7天、第14天、第22天、第30天、第36天、第44天、第50天取样,总酸、氨基酸态氮指标的变化数据见图3、图4。

图3 发酵过程中总酸含量变化曲线Fig.3 The variation curve of total acid content in fermentation process

图4 发酵过程中氨基酸态氮的变化曲线Fig.4 The variation curve of amino acid nitrogen in fermentation process

从图3、图4中可以看出,试验组和对照组在50 d的发酵过程中,酱醪总酸和氨基酸态氮的数值交替增长,变化趋势相同。通过方差分析,P>0.05,无显著性差异。

2.3 配兑试验

由于试验组加入豆渣,膳食纤维含量增加,可能对产品的黏稠度产生影响。将试验组和对照组发酵的黄豆酱醅均按原配方进行配兑,并利用粘度仪对两者黏稠度进行对比。试验结果见表3。

表3 两组成品黏度对比Table 3 The viscosity comparison between the two groups

从试验结果可以看出,试验组配兑后成品30 s流动约2 cm,对照组30 s流动约3.9 cm。试验组黏稠度要明显高于对照组。因此需要对试验组配方进行调整,以保证两者体态一致。最终确定试验组配方如表4所示。

表4 试验组配方表Table 4 The formula of experimental group

最终确定的试验组配方中,调整了黄豆酱醅和黄原胶的比例。调整配方后试验组成品30 s流动约3.9 cm,与对照组黏稠度基本一致。

2.4 品评结果

黄豆酱品评结果见图5。

图5 黄豆酱品评结果Fig.5 The results of soy sauce evaluation

从图5的品评结果中可以看出,对照组在香气、口味方面得分略高于试验组;两组在口感、色泽两方面

()()得分相等;而在体态方面,试验组略高于对照组。参与品评的20名消费者,18名消费者认为两组产品在感官体验上不存在明显差别。

3 结论

通过本论文的研究,证明以大豆豆渣替代部分黄豆进行黄豆酱发酵,其成曲质量、发酵指标等各方面与正常黄豆酱发酵无明显差异,进一步证实豆渣部分取代黄豆发酵豆酱试验在大规模生产中具有较强的可操作性,可通过这一生产工艺降低我司黄豆酱生产成本,将废弃豆渣作为生产原料再利用,提高经济效益。