基于Ansys Workbench的低位缠绕机链轮支架的仿真与优化

2019-01-19

(山东建筑大学 机电工程学院,济南 250101)

0 引言

随着机械行业的不断发展和科学技术的突飞猛进,市场对机械设备的要求也不断提高,对于追求高效、经济、稳定的包装机械行业显得更为重要。因此不能继续使用经验设计、类比设计方法设计制造产品,以往的这些设计方法其结构和尺寸参数比较保守,造成材料浪费,增加制造成本,甚至结构强度达不到要求,影响企业的生产效益。取而代之的是CAD/CAE等现代设计方法,现代制造产业不断追求在满足产品的强度、刚度、变形等要求的同时,再通过优化设计使得产品达到轻量化、小型化的目标[1]。中国矿业大学博士陈静建立了箱型结构空间力学分析模型,通过有限元分析的方法对ZY6400/21/45型液压支架进行了强度分析,并且利用SolidWorks、Simulation设计软件进行了可靠性优化减轻了支架的重量,提出了液压支架基于轻度可靠性的优化设计方法[2]。吉林大学的硕士吴仕赋使用Hyperworks软件对V型推力杆后支架进行拓扑优化进而设计出新的支架,并对新支架的关键位置进行了应力测量[3]。东北石油大学的硕士刘金环运用ANSYS有限元分析软件,对抽油机支架的结构优化进行了详细研究,使杆系结构的总体积和最大应力得到了优化,有效地保证了支架的承载了[4]。

链轮支架是托盘缠绕机立柱总成的重要组成部件之一,连接立柱和链轮轴,是立柱总成的重要承载结构件[5],链轮支架性能的好坏决定了链轮能否带动开门膜架的正常运转,进而会影响拉伸膜的缠绕质量。因此本文以托盘缠绕机的链轮支架作为研究对象,运用有限元软件Ansys Workbench15.0对其进行仿真和静态特性分析,拓扑优化,除此之外,还建立响应面模型,运用多目标优化设计方法,使得链轮支架质量减轻,强度和刚度得到提高,为实现链轮支架的轻量化和小型化的目标提供了有效的理论依据。

1 建立链轮支架三维模型

1.1 确定模型参数

对链轮支架进行研究之前,首先对支架的各个参数作详细的了解,链轮支架的结构参数分别为固定端长为80mm,宽为40mm,厚为8mm,有两个相距50mm,且距离侧板远端为25mm,直径为9mm的通孔。侧板长为80mm,高为107mm,厚为8mm,有一个高为82mm,直径是16.5mm的孔,加强筋板长为25mm,高为45mm,厚为8mm。为提高链轮支架的各方面性能,本文选择加强筋的长度,高度,厚度进行参数化定义[6]。

1.2 建立三维模型并对加强筋尺寸参数化

建立三维模型可采用Workbench自带的DM模块直接建立,也可以采用SolidWorks、UG、Pro/E等三维建模软件建立间接建立,再与Ansys Workbench无缝连接导入模型,因Workbench直接建模过程比较复杂,耗费时间,且数据不易更改,为方便研究,本文采用SolidWorks建立模型,如图1所示。

图1 链轮支架三维造型

1.3 对加强筋尺寸参数化

在SolidWorks中建好模型之后,对加强筋的高度参数定义为DS_D1@Drawing3,长度参数定义为DS_D2@Drawing3,厚度参数定义为DS_D1@Extrude3和DS_D2@Extrude3。因加强筋板是两侧同时拉伸,所以在Ansys Workbench中厚度参数定义为P2=P1,长度参数定义为P3,高度定义为P4,质量为P20,最大应力为P21,最大变形为P22。

2 建立有限元模型并进行静力学分析

建立有限元模型是给Ansys Workbench中导入的模型添加材料属性并进行网格划分,静力学分析就是给建立的有限元模型施加载荷和边界条件然后对其应力和变形进行求解的过程。

2.1 建立链轮支架的有限元模型

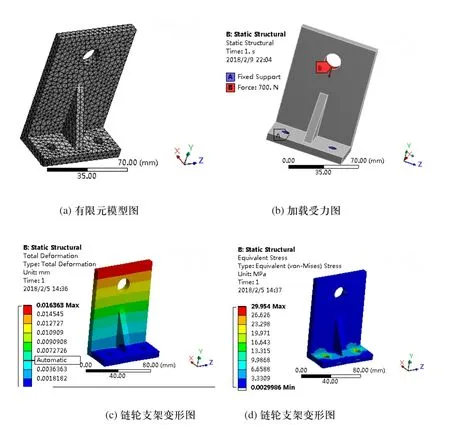

将建好的三维模型导入Ansys Workbench软件,设置材料属性为:Q235A,弹性模量为200GPa,密度为7890kg/m3,泊松比为0.3,用正四面体单元划分网格,单元尺寸设置为5mm,共有7040个单元,12056个节点,网格划分如图2(a)所示。

图2 链轮支架有限元模型和静力分析图

2.2 静力学分析

对底板的两个通孔进行固定约束,对链轮支架的受力区域施加y轴负方向700N的力,链轮支架加载受力图如图2(b)所示,加载之后对链轮支架的总变形和总应力进行求解,最大总变形为0.016363mm,如图2(c)所示,最大应力为29.954MPa,图2(d)所示[7]。

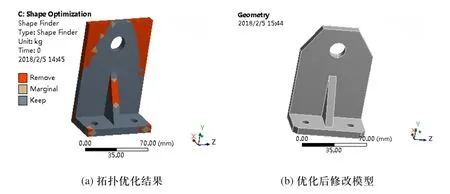

3 拓扑优化

根据前面对链轮支架静力学的分析,本文决定在拓扑优化中设置质量减少20%作为优化条件,优化结果如图3(a)所示,灰色部分表示保留部分,红色部分为去除部分,修改时不一定完全与优化结果相同,可根据实际情况去除,根据优化结果修改后如图3(b)所示,优化后的最大变形为0.016171mm,最大应力为27.365MPa[8~10]。

图3 拓扑优化结果和优化后修改模型图

4 基于响应面法的多目标优化求解

运用Ansys Workbench有限元软件中的Response Surface进行多目标优化首先需要定义状态参数、目标参数、约束条件,才能建立响应面,对其运用多目标优化得出最优解[11]。

4.1 参数选择

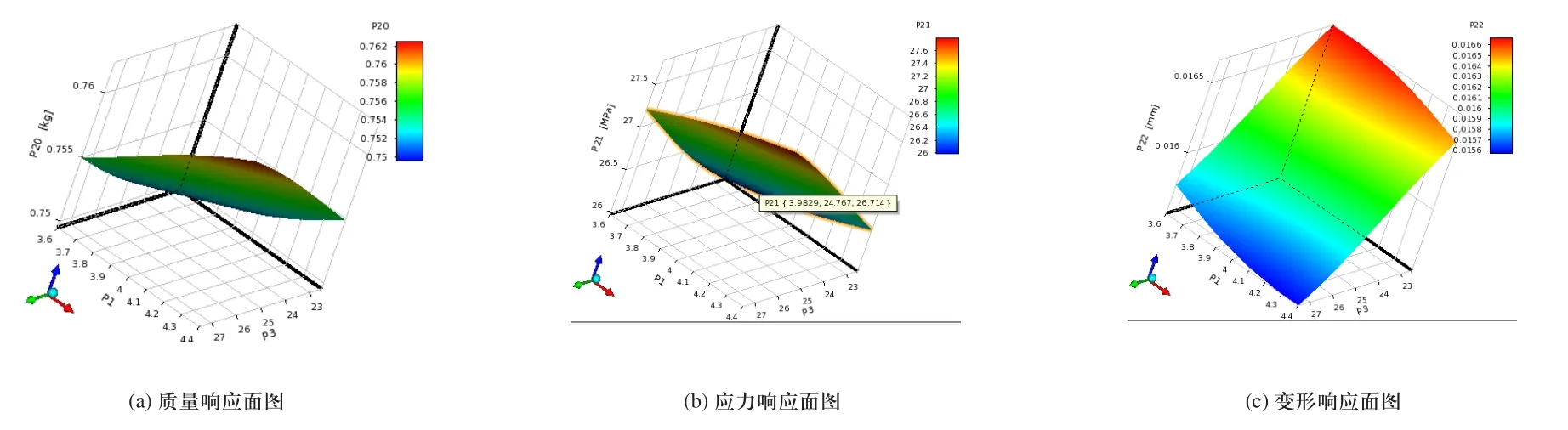

选定筋板的长度、高度、厚度作为设计变量,支架重量、最大变形、最大应力作为目标变量。3.7mm≤P1≤4.2mm,22.5mm≤P3≤27.5mm,45mm≤P4≤55mm。

4.2 优化结果

在最大应力小于29.954MPa条件下,求解质量和应力最小,保持其中一个变量不变,观察另外两个变量对质量、应力、应变的响应,结果如图4~图6所示。

根据响应面图及实际加工和材料性能等条件,综合考虑最优解P1=3.8mm,P3=24mm,P4=45mm。将最终的优化模型进行静力学分析,得出最大应力26.381MPa,最大变形为0.016107mm,质量为0.75157kg,两种优化进行比较如表1所示[12]。

由表1可看出两种优化后质量、应力、应变均减小,拓扑优化后质量减小的比较明显。

图4 保持P4不变,P1和 P3对质量、应力、变形响应

图5 保持P3不变,P1和 P4对质量、应力、变形响应

图6 保持P1不变,P3和 P4对质量、应力、变形响应

表1 链轮支架优化前后比较

5 结束语

为达到轻量化和小型化的目的,本文通过Ansys Workbench 15.0对链轮支架进行静力学分析和拓扑优化以及基于响应面法的多目标优化设计,将两种优化方法对比之后,选择拓扑优化方案,优化后使得链轮支架的外形尺寸得到了改进,减少了材料的使用,降低了生产成本,有效地提高了企业的效益。