泵类软控系统的设计与实现

2019-01-19于柏,夏华

于 柏,夏 华

(1.天津商业大学 信息工程学院,天津 300134;2.天津商业大学 经济学院,天津 300134)

0 引言

泵系统启停控制装置是供水系统的重要环节,是保障供水安全、可靠,提供优质水源的关键设备。泵系统在启停过程中由于电机的固有特性和水泵的负载特性普遍存在着冲击电流、转矩浪涌、停机关泵水锤等现象[1],其中超高的启动电流易对电网形成冲击,危害电网的安全运行,促进电机线圈老化;巨大的转矩浪涌对电机及传动设备产生猛烈冲击,造成设备损坏,直接影响设备的使用寿命;停机关闭水锤更具破坏性,轻则造成管路破裂跑水,降低设备的使用寿命,重则酿成危及人身和泵站安全的事故。这些现象的发生都对供水系统安全运行造成了致命的危害。

针对上述问题的存在,我们研发了一种集晶闸管变流技术、电力电子技术、锁相环技术、参数优化识别技术和微处理技术于一体的全新调压调速软控装置,该装置能实现泵类供水系统的优化控制,有效降低故障率,节约维护费用,节能降耗,达到科学管理,保障系统的平稳运行,确保设备和人身安全。

1 系统设计方案

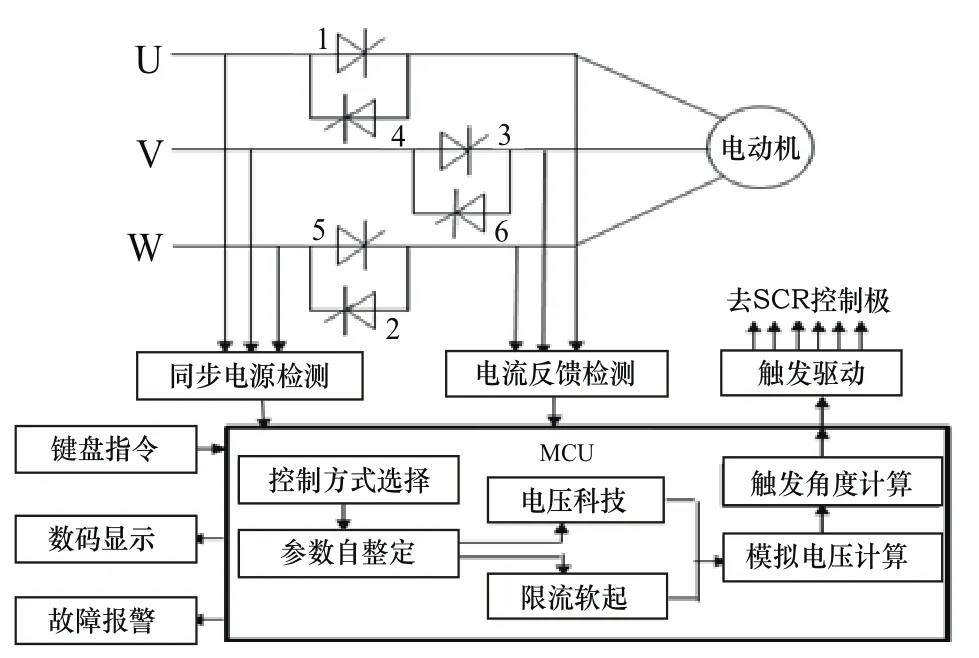

软控系统由三相晶闸管主电路和控制电路组成,其中控制电路主要由检测电路、微处理器、驱动电路等部分构成。系统框图如图1所示。

主电路选用三对反并联大功率晶闸管(SCR)串接于电动机的三相供电线路上,组成不带零线的三角形(或星型)电路,根据异步电动机的输出转矩与电机的输入电压平方成正比(F∝U2)的关系,只要改变电机输入电压就可实现电机调速,利用晶闸管的开关控制特性,通过改变晶闸管的触发角,来调节晶闸管调压电路的输出电压,实现控制电机的平稳加减速[2]。

图1 系统框图

系统控制电路可对水泵电机运行进行有效控制,尤其是启动和停机过渡过程的控制,能够依据运行负载的情况条件,自动优化调节电动机的转矩。当CPU接到键盘优化指令时,首先进行系统初始化,完成第一个启动周期的电压、电流检测并不断按泵的负载特性曲线(提前写入CPU中)进行比较、分析、计算、储存,进而确定功率因数角、时间常数、限流值、突跳电压值等参数,由此完成不同泵系统的优化设置。当CPU接收到键盘的开停机指令时,把由同步电源整形、滤波检测到的同步信号经分析计算出移相角的大小,送入触发驱动电路,送出六路触发脉冲,通过功率驱动及脉冲调制、脉冲隔离电路来控制SCR导通角度,对电机的定子电压进行调整,完成泵系统启停过程的加减速控制,达到优化控制电机启停特性目的[3]。

2 控制电路工作原理

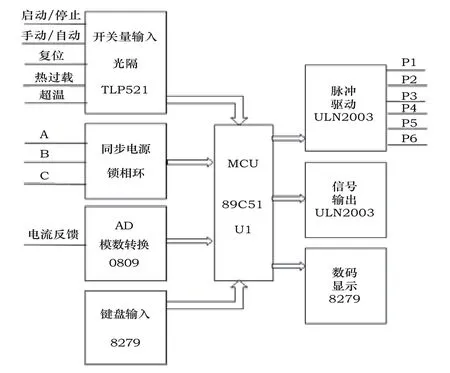

控制电路原理图如图2所示。

图2 控制电路原理图

2.1 信息检测输入输出

1)同步电源检测电路

软启动器需要与电网进行同步操作,这就要求控制电路一定要与电网严格同步,同步电源检测就是为了实现此功能而设立的,通过利用现代通信技术中的锁相环技术来解决微机控制软启动器的触发同步信号抗干扰问题,CD4046锁相环具有自动频率跟踪、相位自动检测等功能,最重要的是利用其窄带特性把受到严重干扰的有用信号的谐波分量滤掉,完好地恢复其本来面目。CD4046锁相环由相位比较器、电压控制振荡器和低通滤波器三个基本单元构成,其原理结构如图3所示。

图3 锁相环原理结构图

从主电路三相线路中,直接接入一相,取其同步过零信息,以A相为例,将A相接入LM393相位比较器,当主电路电压过零时比较器发生翻转,这就是同步信号。将此同步信号输入CD4046锁相环的BIN端做为被锁定信号,这个信号与压控振荡器分频后的频率共同经过相位比较器,此相位比较器的的输出Vc经低通滤波器得到一个控制电压Vd,压控振荡器根据这个信号做出调整,从Vo端输出调整后的频率,直至最后输出的频率与输入频率的频差在允许范围之内为止,这就将频率锁定在与电网同步的范围之内,这个信号最终接入AT89C51的INT1口,通过中断使CPU与电网同步工作。

2)电流反馈检测

在限流控制模式和泵停机模式中,为实现电流闭环控制需要随时反馈当前的电流值,这就要求电路要有一个实时的电流反馈信号,这个电流反馈信号从经过控制后的电动机上取得即时电流值大小,电流反馈检测把这个电流值通过ADC0809模数转换芯片,PI控制及闭环电流反馈电路计算出电流的偏差值,送入CPU,由CPU作出相应处理,进而实现恒流控制。

3)键盘及显示部分

键盘及显示接口是控制系统与操作人员进行交互的窗口,既可及时反映系统运行的重要状态,又能在必要时实现适当的人工干预。键盘显示芯片8279是键盘输入和数码显示控制的专用器件,能自动实现去抖动和重键处理功能并提供中断支持,由于动态扫描功能是由8279内部完成,所以控制程序不需要对显示进行维持。键盘显示部分可进行初始值及控制模式设定等操作,电动机启动前将设定值送入CPU中,并让CPU做初始化处理,同时各种优化操作也可由键盘进行控制,显示部分是为了让各项参数更加直观,配合键盘输入而设置的,同时当系统出现故障时可显示故障代码,方便操作人员准确判断故障。

2.2 微处理器部分

本装置选用51系列单片机AT89C51,此低电压、高性能的CMOS 8位微控制器为嵌入式控制系统提供了一种灵活性高且廉价的解决方案[4]。通过其CPU我们可以进行控制方式选择、参数自整定、触发角度计算、故障诊断数学模型建立、优化控制等相关功能的实现,具体的控制算法和选择问题由软件来完成解决。

2.3 触发驱动电路

从CPU的输出端口,经过CPU内部的数据处理,计算出合适的触发角度,根据这个数值发出相应的触发脉冲,触发电路采用双窄触发脉冲,并对触发信号进行调制,把触发电平与调制信号相叠加,变成高频触发信号,调制后的高频信号被接入到功率集成驱动芯片ULN2003中,ULN2003为高电压、大电流集成功率驱动电路,每片有七路驱动电路,每路可提供500mA的驱动电流,高频触发信号再通过脉冲隔离电路实现对主电路中SCR导通角度的控制,完成电机电压的控制功能。

3 系统功能和技术特点

1)采用参数识别优化控制技术和智能控制技术,实现功率因数、时间常数、限流倍数、起跳电压等参变量的自整定自优化,实现了水泵电机平滑软起软停的全数字控制。

2)采用锁相环技术,设计同步信号的软硬件锁相,实现良好的环路动态性和稳态性,抑制噪声源,有效地解决同步信号的干扰问题。

3)软硬件相结合,运用智能控制算法,设计软件故障识别模块,建立故障级别档案,设立完善的系统保护功能,最大限度的缩小因控制系统故障造成的硬停机。

4)采用功率集成模块与调制电路、脉冲隔离电路相结合,控制SCR的开通角度,完成调压控制功能,提高抗干扰性,确保触发的可靠性和一致性。

5)设计多种启停机方式,以实现不同类型的负载启停转矩特性的最优化控制。

6)三对晶闸管反并联接成三相三线调压电路,负载接成星型或角型不设中性线电路,消除三次谐波的干扰。

7)强化电源滤波,采用模块化设计,强化接地和布线工艺,接入反响偏置电路、看门狗、光电耦合隔离电路等,建立完善的抗干扰系统,有效地克服各种高强电磁波的干扰。

4 结束语

泵系统软控装置经现场运行测试,有效地降低了启动电流,启动电流由7.5降至3倍的额定电流值;改善了电网质量,启动电压由147V降到35V左右[5];消除了停泵水锤,由原来的3倍运行压力降至为零,百分之百消除了水锤现象;同时大幅度降低了维护成本和维修频率,有效延长了泵系统设备的使用寿命,确保了系统的安全、优质、稳定运行,具有良好的市场前景和较高的应用价值。