移动式垃圾压缩站控制系统设计

2019-01-19马宗正彭劲周王清臣王凯飞张乾助

马宗正,彭劲周,王清臣,王凯飞,张乾助

(1.河南工程学院 机械工程学院,郑州 451191;2.上蔡县恒通机械有限公司,上蔡县 463800)

0 引言

随着我国城镇化进程的不断加快,城市垃圾处理也变得越来越严峻[1]。目前我国垃圾处理的主要方法有填埋、热解气化、焚烧发电及堆肥,无论是哪一种处理方法,垃圾的收集与运输是必不可少的一个在重要环节[2],因此垃圾收集和运输设备成为垃圾处理领域的研究热点[3,4]。

由于垃圾密度较小,在收集和运输过程中导致体积庞大,大大增加了成本,因此垃圾在收集的同时进行压缩然后再运输已经成为一种有效减少垃圾体积、运输量、场地和腐化性的方法。目前垃圾压缩方法有两种,一种是埋地式垃圾压缩站[5],一种是移动式垃圾压缩站[6],地埋式垃圾压缩站垃圾压缩处理能力要强于移动式垃圾压缩站,移动式垃圾压缩站机动性较强,为此移动式垃圾压缩站在人口相对集中,但是场地受限制的地方应用较为广泛。

目前,移动式垃圾压缩站的设计主要从提高垃圾压缩力[7]、液压系统自动化控制程度[8,9]、智能故障诊断的效率[10]等方面进行优化设计,特别是控制方面,无论是垃圾的收集还是压缩,基本还是采用独立按钮分别控制,自动化控制方面还有待改进,为此针对移动式垃圾压缩站控制系统进行了设计。

1 总体方案设计及选择

1.1 移动式垃圾压缩站工作原理

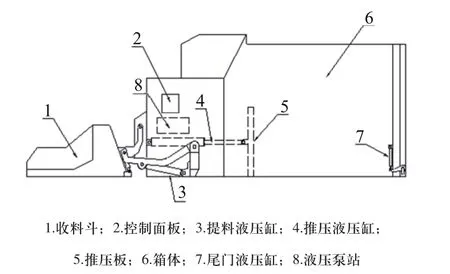

移动式垃圾压缩站的基本结构如图1所示,主要包括收料斗、提料液压缸、推压液压缸、推压板、尾门液压缸、箱体、控制面板及液压泵站组成。其中,收料斗负责收集垃圾,提料液压缸负责将收料斗提升进而将垃圾倒入垃圾箱内,推压液压缸通过推动推压板实现垃圾的压缩,尾门液压缸实现垃圾箱体的密封,箱体是垃圾存储装置,控制面板通过控制系统实现压缩站的控制,液压泵站提供需要的动力。

其工作过程如下:当载有垃圾的车辆,通过自卸或人工的方式将垃圾倒入收集料斗1内,启动控制开关,提料液压缸3伸出,将收集料斗1提升至收集箱的上方把垃圾倒入垃圾箱6的前半部分;然后推压液压缸4伸出压缩垃圾,反复压缩3次,然后回到初始位置。当垃圾箱内部垃圾装满时,由专用转运车拉到垃圾填埋场,启动尾门控制开关,尾门液压缸7伸出,尾门开启并倾倒垃圾,之后尾门液压缸复位锁紧后门。

图1 移动式垃圾压缩站结构示意图

1.2 控制系统总体方案

如前所述,目前移动式垃圾压缩站基本采用独立按键控制,自动化程度不高,为此本设计采用了一键式控制系统,即按一次即可实现翻斗翻转上料、垃圾压缩、翻料斗回位等操作。

为此,移动式垃圾压缩站的控制系统包括温度信号处理模块、单片机模块、数据存储模块、数字开关量处理模块、电源模块、显示模块、数据传输模块及报警模块等部分,如图2所示。

其中,温度信号处理模块是用于测量液压系统的温度,起到保护作用;单片机模块用于接收控制指令进而实现压缩站系统控制,同时还包括系统保护;数据存储模块能够对压缩次数、系统温度等数据进行存储;数字开关量处理模块负责接收外部按钮控制;电源模块负责整个控制系统的供电;显示模块显示本机垃圾处理次数及当前系统工作温度;数据传输模块能够实现单片机存储数据的读取;报警模块根据系统温度,确定是否超过安全值,如果超过安全值则以蜂鸣器的方式报警。

图2 控制系统结构框图

2 移动式垃圾压缩站硬件设计

根据控制系统的总体结构,硬件系统设计主要包括单片机最小系统、温度信号处理系统、数据存储器模块、电源模块、显示模块、数据传输模块、报警模块及数字开关量处理模块等部分。

2.1 单片机最小系统

最小系统包括单片机、复位电路和时钟电路,如图3所示。本系统采用8位单片机AT89C52,该单片机包含8K的可编程FLASH,256B的RAM,32个I/O口,五个中断源、两个16位定时器,完全满足外部输入和控制输出通道数的要求;复位电路采用上电复位方式;时钟电路晶振11.0592MHz。

图3 最小系统

2.2 温度处理系统设计

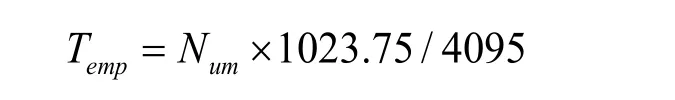

系统工作温度的测量采用K型热电偶,处理模块选用MAX6675,该模块能够对K型热电偶进行冷端补偿、线性化、放大、A/D转换等作用[11],其硬件系统如图4所示。

MAX6675具有12bit转换精度,其输出数据和实际温度之间的关系如下式所示:

式中,Temp为实际测量温度,℃;

Num为转换后的数字量,最大值为4095。

图4 温度采集和转换电路

2.3 数据存储系统设计

数据存储模块要求断电不丢失,为此选用了EEPROM型存储器,因为温度变化较缓慢,所以对温度的测量为每半分钟1次,温度传感器MAX6675输出的12位数据经标度变换后只占1个字节(油温上限85℃),一般垃圾压缩站一天的工作次数在20~30次左右,每次工作时间3分钟,则每天记录1个温度传感器检测的数据需要的存储空间大小为:

1(B)×2(次/min) ×90(min)=180Byte≈0.18kB

对于运输次数,每天为30次,每个记录数据占1个字节,则记录1天的数据所需要的存储空间大小为:

1(B)×30次=30Byte ≈0.03kB

粗略估计,每天存储的数据量为0.2kB,按照每一个月读取一次数据来算,大约需要6kB的存储空间,在考虑经济性的基础上,选择AT24C64,该芯片的存储空间为8kB,能够满足存储要求。

需要说明的是该芯片的读取需要遵循IIC协议[12],但是所采用的52单片机没有IIC通讯端口,为此采用软件模拟IIC通信协议,其电路连接如图5所示。

图5 AT24C64与单片机的连接

2.4 电源设计

系统各芯片所需电源都是DC +5V。先将交流220V降为12V;再整流为直流+12V;稳压滤波后输出稳定的DC +5V。

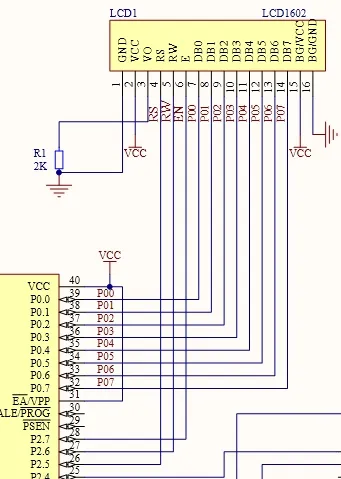

2.5 显示模块设计

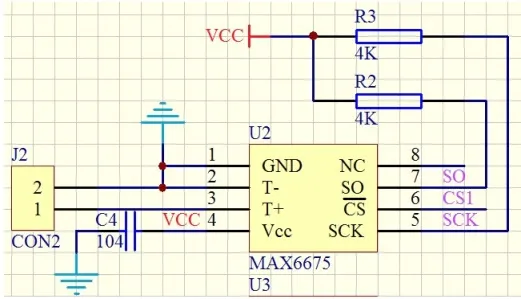

显示采用液晶显示模块,选用LCD1602液晶模块,其灰调节采用10k电阻和1k电阻进行分压的模式,与单片机的连接如图6所示。

图6 液晶显示电路

2.6 串口通信

由于单片机输出是T T L电平,而P C输出是-12~+12V电平,所以需要一个MAX232串口通信模块芯片,构成电平转换电路,实现通信时电平信号的匹配,其连接电路如图7所示,其中C1-和C2-表示连接点,分别连接电容的一端。

图7 MX232串口通信电路

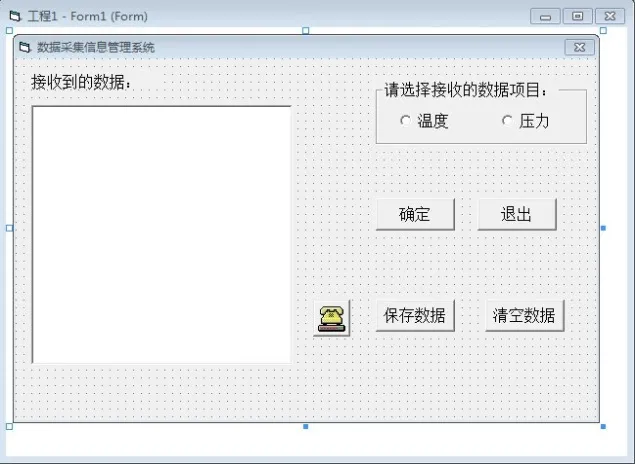

同时编写了上位机程序,将存储的数据上传到上位机,如图8所示。该软件采用VB编写,上位机接收到的数据可以*.text格式存储,便于其他软件的调用分析。

图8 上位机界面

2.7 报警装置设计

报警系统设计较为简单,采用蜂鸣器的方式进行报警。液压油一般工作温度最高85℃,当温度超过85℃时,温度报警蜂鸣器响,对应的指示灯亮,其控制连接如图9所示。

图9 声音报警电路

2.8 开关量处理模块

在压缩站工作过程中,工作的开始需要按钮控制、液压缸极限位置需要限位开关控制,同时还涉及到垃圾压缩箱堆满报警的限位开关,而这些控制开关的共同点是其输出的全部是开关量,可以直接输出给单片机,在此不再赘述。

3 系统的软件设计

3.1 主流程

移动式垃圾压缩站上电后液压系统开始工作,当检测到工作按钮按下后开始工作,依次进行翻斗倒入垃圾、推头自动压缩垃圾、温度检测、垃圾箱填满及数据传输等程序,主流程图如图10所示。

图10 控制系统流程图

3.2 翻料斗工作流程

翻料斗工作开始与否取决于工作按钮,当工作按钮按下时翻斗开始上升,直到达到限位开关,然后开始下降,直到另一限位开关,翻斗停止工作,进入下一步垃圾压缩过程,流程如图11所示。

图11 垃圾入箱过程

图12 垃圾压缩过程

图13 垃圾填满报警

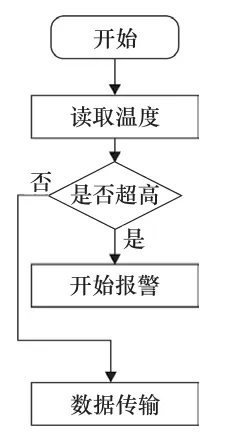

图14 温度过高报警

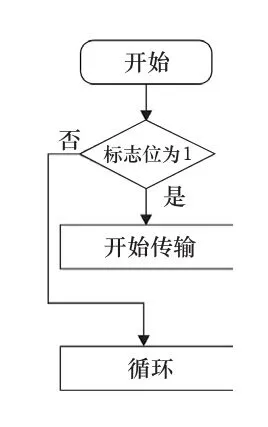

图15 数据传输

3.3 垃圾压缩流程

垃圾入箱后,需要对垃圾进行压缩,此时推头前进,直到遇到限位开关,然后返回,遇到限位开关停止工作,同时进行计数,当完成3次压缩后进入温度检测程序,流程如图12所示。

3.4 其他子程序

判断垃圾箱是否填满、温度是否超过限值及是否进行数据传输,均利用标志数据进行判断,其过程基本一致,在此不再赘述,只给出流程图,具体如图13~图15所示。

4 实物测试

控制系统设计完成后,结合液压系统进行了组装调试,完成的移动式垃圾压缩站如图16所示。

图16 移动式垃圾压缩站实物图

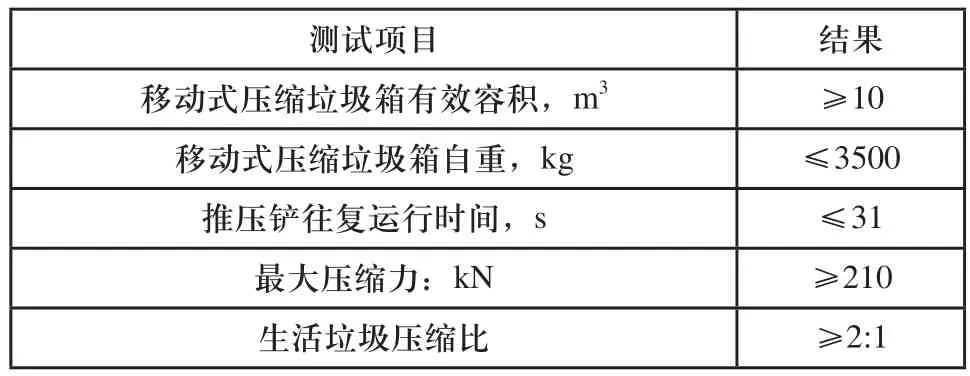

同时对该压缩站进行了测试,测试内容包括有效容积、自重、推铲运行时间、压缩压力及压缩比,其中最大压缩力可达210kN,压缩比可达2:1以上,其他测试数据详如表1所示。压缩站能够完成垃圾收集与压缩等功能,达到了设计目的。

表1 实训台测试结果

5 结束语

根据实际工程需要设计了移动式垃圾压缩站一键式控制系统,通过硬件和软件的设计完成了控制系统的设计,并进行了实机测试,测试结果表明,所设计的控制系统能够实现垃圾的自动收集和压缩,达到了预期目标。