基于铜基聚氨酯复合抛光阴极的电解机械复合抛光试验研究

2019-01-19干为民王祥志

王 新,干为民,徐 波,王祥志,陈 阳

(1.江苏省特种加工重点实验室(常州工学院),常州 213032;2.常州大学 机械工程学院,常州 213164)

0 引言

YG20模具钢属于碳化钨类硬质合金,内外硬度均匀一致,达到85HRA,具有良好的冲击韧性和耐磨性,广泛应用于冲压模具的制作。模具工业对于全球经济发展至关重要,其技术水平的高低体现出一个国家制造业水平的高低[1]。随着模具行业对硬质合金材料需求的增长,有效的光整加工显得十分迫切。然而,硬质合金耐蚀、高硬却易脆的性能给其表面的光整加工带来很大的困难。目前,国内外对这类合金的光整加工,大多还是采用机械加工的方法,此类方法设备复杂,效率较低,并且会影响合金性能。以硬质合金刀具的表面处理为例,需经过金钢砂轮打磨,手工金钢砂纸打磨,手工细棉砂打磨的过程来加工,此方法不但效率低下,成本高昂,并且最大的缺点是硬质合金在反复打磨之后,其表面和内部均容易产生应力和裂纹,因而使用寿命缩短,甚至使合金脆裂损坏[2]。电解机械复合抛光工艺的技术研究在20世纪70年代始于日本,在80年代已经成功应用于抛光不锈钢或碳钢制的零件平面、旋转面,最佳效果可达到Ra<0.1μm的镜面粗糙度[3]。本文基于铜基聚氨酯复合抛光阴极,采用电解机械复合抛光的方法,通过对加工电压、工具转速、进给速度、磨削压力等工艺参数的正交试验研究,找到了较优化的YG20硬质合金电解机械复合抛光工艺参数。

1 电解机械复合抛光工艺及原理

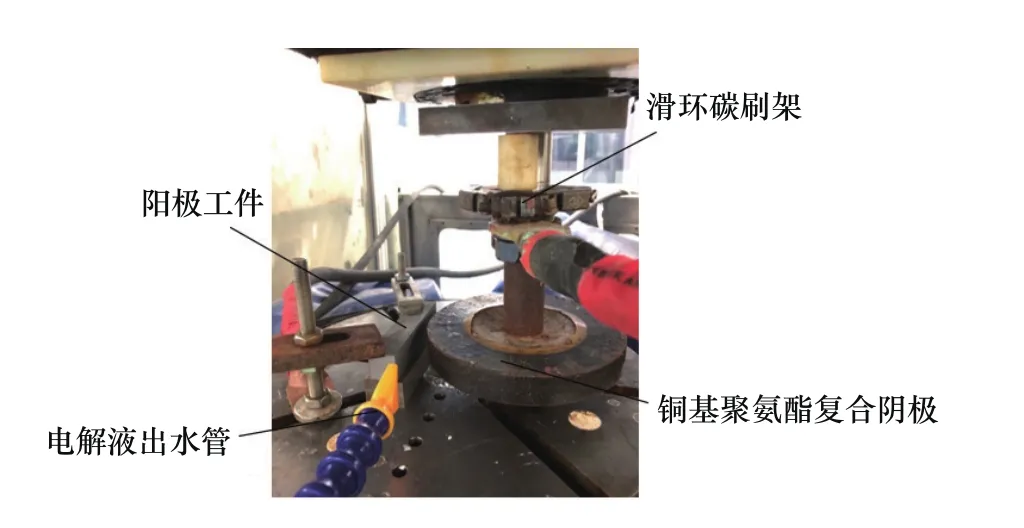

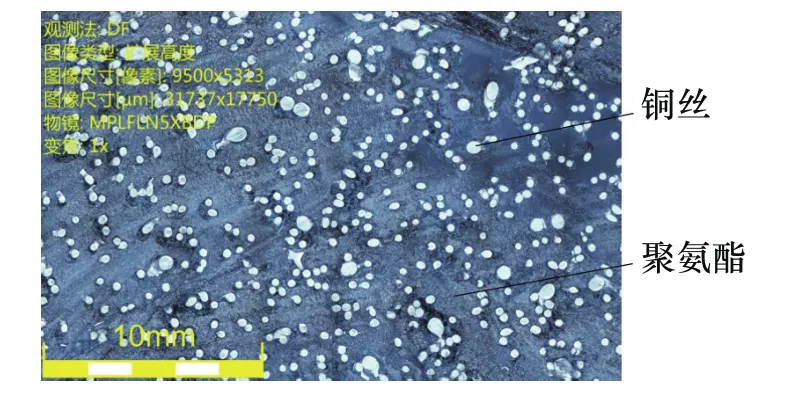

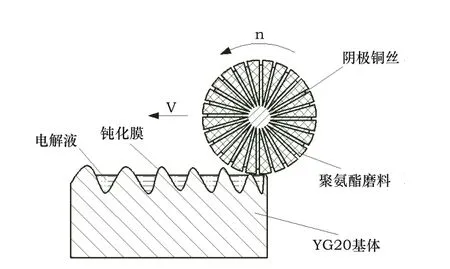

电解机械复合抛光是一种结合电解抛光与机械加工的方法,金属材料在电化学作用下溶解,接着利用机械作用去除阳极表面生成的钝化膜。此方法的优点在于无需考虑金属的硬度及耐磨性[4]。以YG20硬质合金平面抛光为例,电解机械复合抛光试验装置如图1所示。YG20长条状工件装夹在电解加工机床工作台上,阴极工具通过刀柄装夹在机床主轴上。阴极工具是由密布铜丝的聚氨酯磨轮加工而成,其剖面如图2所示。聚氨酯橡胶作为磨削材料起到控制加工间隙和去除钝化膜的作用。机床主轴带动阴极旋转并沿加工平面进给。加工过程中,工件连接脉冲电源阳极,阴极工具通过滑环碳刷架连接电源阴极,一定压力的电解液硝酸钠从水管外喷通过工件与工具间的间隙,硬质合金工件表面在电解作用下生成钝化膜,电化学溶解作用停止,紧接着磨削材料聚氨酯橡胶以机械作用去除加工表面微观高点处的钝化膜,露出崭新的金属基体在电解作用下继续溶解,新生成的钝化膜接着又被刮除,如图3所示。循环加工过程,低处因钝化膜的保护不再溶解,原本凹凸的工件表面趋于平整,最终达到金属表面光整的目的。

图1 电解机械复合抛光试验装置

图2 铜基聚氨酯抛光阴极剖面图

图3 电解机械复合抛光原理图

2 试验设计和结果

2.1 试验参数的选定

据其他资料和单因素试验证实显示,本试验选用浓度为10%,温度为25℃的硝酸钠溶液作为电解液。

经研究发现,除了电解液的浓度和温度,脉冲电源加工电压、阴极工具转速、加工进给速度、磨削压力对抛光质量也有很大的影响。本文选取加工电压、工具转速、进给速度和磨削压力为研究对象,各取4个水平(表1),选用L16(44)正交表。

表1 试验参数选定表

2.2 试验条件及结果

加工工件:YG20硬质合金,初始表面粗糙度值为Ra2.65μm;电解液:主要成分为硝酸钠的钝性电解液,浓度10%,温度25℃;阴极材料:铜;磨削材料:聚氨酯橡胶;检测仪器:MarSurf PS1粗糙度仪。

为了避免重复装夹,工件为长条状,并且其表面粗糙度值均一致。试验前先将工件表面进行区域划分并编号,以对应不同的工艺参数组合。每次试验后,修改数控程序坐标,将加工区域调整至下一试验区域。通过正交试验,测得工件表面粗糙度Ra与脉冲电源加工电压U、阴极工具转速n、加工进给速度v、磨削压力P的关系如图4所示。

图4 各因素与表面粗糙度的关系曲线

2.3 试验结果分析

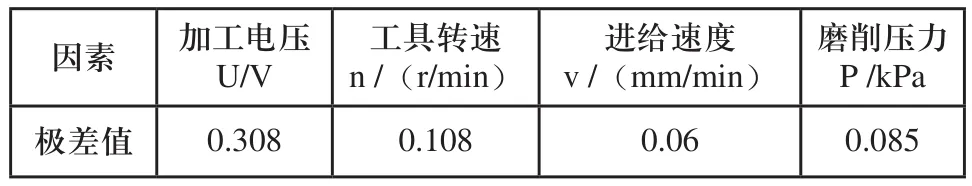

2.3.1 各因素极差分析(表2)

表2 各因素极差值表

比较表2中极差值的大小,得各因素对试验指标的影响的主次为:加工电压>阴极工具转速>磨削压力>加工进给速度。结合图3可见,4个因素对粗糙度的影响有一定规律可寻。

2.3.2 结果分析

1)在确定条件下,电解机械复合抛光存在最佳范围的加工电流密度。电流密度过小,电化学作用弱,钝化膜生成不佳,磨料作用小并且损耗较大;电流密度过大,工件表面形成电解腐蚀效应,机械磨削起不到光整作用,加工电压一般在6~18V之间。电压过低时,电解反应速度慢,钝化膜生成速度较低;电压过高时,易出现加工质量不稳的状况。从图4(a)可见,工件表面粗糙度先是随着加工电压增大逐渐减小,并在加工电压达到12V时达到最小,接着又有所上升,这与理论分析一致。在加工间隙恒定时,电流密度随着电压的升高而增大,电化学作用增强,但当电流密度过大时,抛光表面质量不好控制,甚至出现点蚀;当电压较低时,电化学作用较弱,钝化膜生成效果不佳,同样影响工件表面质量,图5为加工电压过低和过高时工件加工表面放大图(69倍)。因此,选择合适的加工电压对抛光效率和加工表面质量至关重要。

图5 加工电压过低和过高时工件表面放大图

2)工具转速直接影响磨料机械作用效率;同时它与进给速度的配合又影响抛光运动轨迹,结果影响抛光表面粗糙度。一般规律是工具转速越高,而进给速度越低,则有利于降低表面粗糙度,同时抛光效率保持较高水平。提高工具转速后,工件去膜、钝化的频率升高,从而能实现快速整平。试验中发现,过高的工具转速影响抛光电流,则电解作用减弱。结合图4(b)和图4(c)分析可得,工具转速取2100r/min配合进给速度15mm/min较为合适。

3)由图4(d)可知,随着磨削压力的增大,工件表面粗糙度先是逐渐降低,并当磨削压力达到220kPa时达到最小,接着又有所增加。钝化膜的生成与机械去膜作用的相互匹配是电解机械复合抛光工艺的关键,当磨削压力过小时,电解作用大于机械作用,钝化膜去除不及时,抛光效率低;随着磨削压力增大,两者作用趋于平衡,当到达匹配值时,工件表面抛光效果最佳。若进一步增大磨削压力,则机械作用过强,钝化膜生成不及时,同样影响抛光质量。

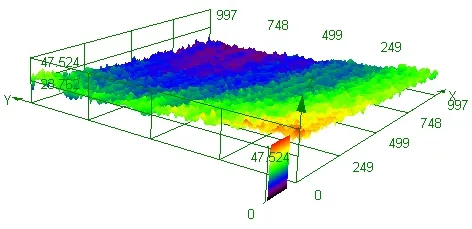

4)研究表明,YG20硬质合金优化的电解机械复合抛光参数为:加工电压取12V,工具转速取2100r/min,进给速度取15mm/min,磨削压力取220kPa。采用上述优化工艺参数连续加工四次,工件表面粗糙度从Ra2.65μm减小到Ra0.16μm,其微观表面和三维形貌如图6和图7所示。

图6 优化工艺参数抛光表面放大图

图7 优化参数抛光表面三维形貌

3 结论

1)在电解加工机床上,运用铜基聚氨酯复合抛光阴极,通过对加工电压、阴极工具转速、加工进给速度、磨削压力等参数的正交试验研究,找到了YG20硬质合金优化的复合抛光工艺参数。试验表明:通过四次复合抛光,能将YG20硬质合金表面粗糙度从Ra2.65μm减小到Ra0.16μm左右。

2)电解机械复合抛光工艺的关键是电解成膜与机械去膜作用之间的配合,即磨料刚好刮除微观高点处电解生成的钝化膜。增强电解作用的主要方式是加大电压,减小加工间隙,增强机械作用则通过增加磨削压力,提高工具转速等来实现。

3)铜基聚氨酯复合抛光轮的寿命长且磨削压力可调,是一种可用于工业化电解机械复合抛光的阴极工具。

4)电解机械复合抛光加工具有经济高效、表面质量好等优点。本试验只是对YG20硬质合金简单平面进行的抛光试验,通过对阴极工具的进一步设计,为其复杂型面模具的快速光整加工提供了一种新的方法。